航空喷嘴9Cr18Mo小孔钻削刀具结构与工艺参数优化*

蔡荣宾,梁志强,陈 锐,吴时盛,赵聪敏,郝艳春,马 悦,袁 昊

(1.中国航发南方工业有限公司,株洲 412002;2.北京理工大学机械与车辆学院,北京 100081)

0 引言

航空发动机作为飞机的核心部件,影响着飞机的可靠性和安全性[1]。其中发动机喷嘴是航空发动机的关键,其内壁加工性能直接影响着燃油燃烧的效率[2]。某航空喷嘴副喷口采用9Cr18Mo马氏体不锈钢材料,其材料塑性变形大、导热系数低,钻削加工过程中切屑不易折断分离并会堆积在钻头螺旋槽内,使所加工的小孔形状精度和表面质量难以保证,严重影响了喷嘴的使用性能。

喷嘴加工用钻削刀具的几何结构和加工工艺参数是影响切屑形成与流动、刀具磨损和小孔加工质量的重要因素,因此近几年国内外学者对刀具的几何结构和工艺参数展开了广泛的研究。郭海新等[3]利用DEFORM-3D软件分析了非共轴螺旋后刀面微钻的锋角、钻芯厚度和螺旋角对刀具钻削性能的影响,优化了钻头几何结构参数,并通过试验证明了优化了的刀具具有良好的钻削性能。高兴军等[4]采用 ProE和DEFORM-3D软件研究了麻花钻横刃和顶角对不锈钢钻削中钻削力、扭矩和刀具磨损的影响,优化了在麻花钻结构。张春梅等[5]利用ANSYS软件分析了不同前角、后角和螺旋角对钻尖最大应力的影响规律,并通过试验验证了优化后的钻头结构强度和寿命均得到了改善。ZHENG等[6-7]探究了PCB板钻削温度和孔壁质量与钻削刀具几何结构和加工工艺参数之间的关系,并利用期望函数法获得了最佳的刀具几何参数。丁子昊等[8]利用AdvantEdge有限元软件分析了喷油嘴钻削工艺参数对切削力和切屑的影响规律,并利用MATLAB进行优化设计,得到喷嘴钻削加工最佳工艺参数组合。温泉等[9]以碳纤维增强树脂基复合材料去除率最大为优化目标,建立了工艺参数优化模型,获得了最优的主轴转速和进给速度。从刀具几何结构设计到喷嘴加工工艺参数优化是改善航空喷嘴副喷口加工质量的重要方法,但是国内外学者针对于9Cr18Mo马氏体不锈钢材料的专用钻削刀具结构设计与加工工艺参数优化研究较少,欠缺针对难加工材料喷嘴的加工质量提高的研究指导。

因此,为了开展9Cr18Mo马氏体不锈钢航空喷嘴副喷口加工用钻削刀具几何结构和加工工艺参数优化,本文首先构建了钻削刀具的数学模型,并基于UG和MATLAB软件对不同结构刀具进行了三维实体建模,采用DEFORM-3D有限元仿真软件,建立了三维钻削有限元仿真模型,研究了锋角、芯径比和螺旋角等几何结构参数与主轴转速和进给量等喷嘴加工工艺参数对切屑形态、切削温度和钻削力的影响规律,进行了刀具几何结构和工艺参数优化,并通过钻削试验验证了有限元仿真结果的准确性。

1 刀具几何模型与钻削仿真模型的构建

1.1 钻削刀具数学模型

为了精确反映实际刃磨制备出的钻削刀具的几何结构特征,基于钻头螺旋槽和后刀面的刃磨原理,建立钻削刀具螺旋槽和后刀面数学模型。

(1)螺旋槽数学模型

螺旋槽是由砂轮和刀具的相对螺旋运动形成的,砂轮绕其轴线旋转运动构成切削主运动,钻削刀具以一定的角速度和线速度绕其轴线旋转和平移,构成螺旋运动。螺旋槽的包络轨迹[10]为:

(1)

(2)后刀面数学模型

刀具后刀面在刀具坐标系Od-XdYdZd中的方程[11]可表示为:

(2)

式中,Xa=Xdcosβ-Ydsinβ;Ya=Ydcosβ+Xdsinβ;θ、β、φ、B、H为后刀面的刃磨参数。

1.2 钻削仿真模型

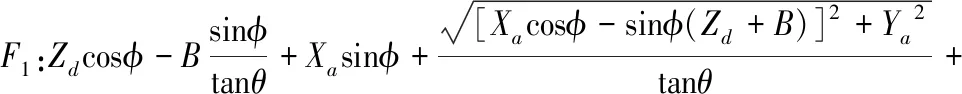

(1)刀具和工件几何模型的建立

基于螺旋槽和后刀面的数学模型,利用MATLAB仿真软件,对螺旋槽截形及后刀面进行求解,通过式(1)确定包络曲线的数值解,从而获得螺旋槽横形数值点集,通过式(2)获得后刀面刃磨参数,并整理成.dat文件。采用UG三维建模软件输入上述.dat文件,建立钻削刀具的三维实体模型,如图1所示。

图1 钻削刀具实体三维模型

在钻削仿真过程中,为了快速达到稳定钻削阶段、减小仿真计算时间,工件模型为带有锥面的圆柱体,其锥面由钻削刀具切削刃扫掠形成,刀具模型仅包含参与切削的刀尖部位。其中,钻削刀具设置为刚体,材料为钴含量15%的硬质合金;工件设置为弹塑性变形体,材料为9Cr18Mo马氏体不锈钢,刀具和工件材料直接从DEFORM-3D材料库中调用。

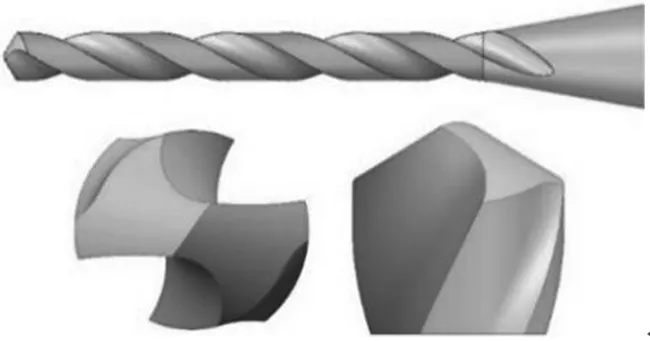

(2)网格划分

网格划分采用整体粗化,局部细化的方法,即对工件的被切削区域和刀具切削刃部分进行网格细化,其它不参与钻削的部分采取较大网格。网格划分后的钻削仿真模型如图2所示,钻头和工件的网格尺寸比设置为4。

图2 钻削仿真的网格划分

(3)边界条件和仿真控制参数设置

边界条件的设置如图3所示,在工件的圆柱面上施加固定约束,即将工件底面三个方向速度均设置为0。设定环境温度为20 ℃,对流的系数是0.02 N/sec/mm/C,热导系数是45 N/sec/mm/C,摩擦系数定义为常量0.7(干钻削),摩擦类型定义为剪切摩擦。断裂准则选择延伸断裂准则,即通过比较材料的最大破坏值与临界值来判断材料是否能够断裂。刀具的磨损模型设定为适合于金属切削的Usui模型[12]。

图3 边界条件设置

最后设置仿真控制参数,本仿真中设置仿真总步数为1000步,时间步长为刀具旋转1 rad所需要的时间,步数增量设置为25步,设定钻削深度为1 mm作为仿真运行的停止条件。

2 钻削刀具几何结构参数优化

2.1 钻削刀具几何结构参数仿真试验设计

钻头几何结构参数包括锋角、芯径比、螺旋角、横刃斜角和后角等参数,如图4所示。

图4 钻削刀具整体结构示意图

锋角、芯径比和螺旋角对刀具的钻削性能影响很大。锋角2ρ的大小直接影响着主切削刃的长度以及主切削刃上前角和主偏角的大小。螺旋角β0与切削刃的前角紧密相关,影响着钻头的排屑能力。芯厚2t的大小是钻削力的重要影响因素,并决定着钻头的刚度和强度以及排屑性能。

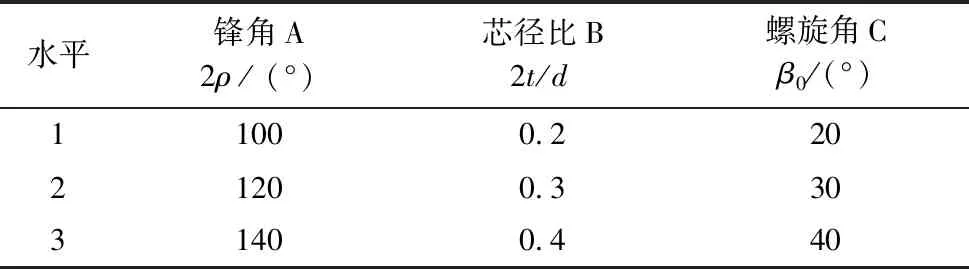

对于整体硬质合金麻花钻,锋角、芯径比和螺旋角的取值范围一般为100°~140°、0.2~0.4、20°~40°。基于正交试验方法,对钻头几何结构参数进行优化,对三个因素各取三个水平值,如表1所示。

表1 钻头几何结构参数优化因素水平表

2.2 钻削刀具几何结构参数仿真试验结果分析

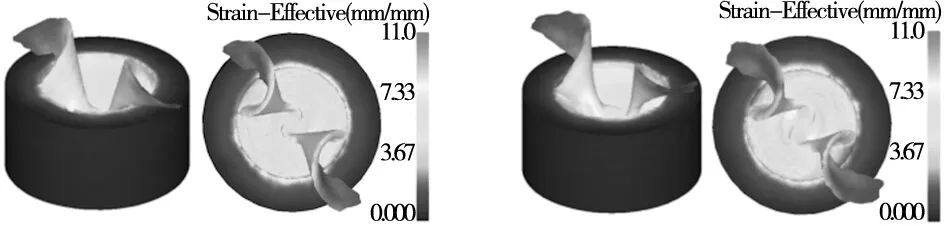

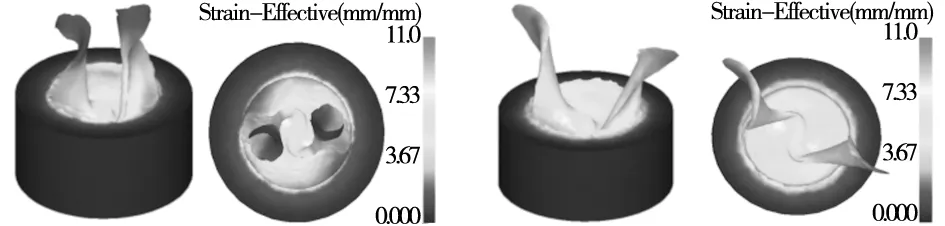

(1)切屑形态

当钻削深度为0.2 mm时,不同钻头几何结构参数下的切屑形态仿真结果如图5所示。由图可知,随着芯径比的增加,钻芯厚度增大,主切削刃的长度变短,因此切屑宽度变小,切屑变形程度增加,切屑的卷曲半径变小,试验3、试验6、试验9(芯径比为0.4时)的切屑卷曲半径明显小于其它组试验;随着螺旋角的增大,切屑沿主切削刃各点流动速度梯度降低,造成切屑的侧卷和上卷趋势减弱,切屑轴线与钻头轴线夹角变小。

(a) 2ρ=100°,2t/d=0.2,β0=20° (b) 2ρ=100°,2t/d=0.3,β0=30°

(c) 2ρ=100°,2t/d=0.4,β0=40° (d) 2ρ=120°,2t/d=0.2,β0=30°

(e) 2ρ=120°,2t/d=0.3,β0=40° (f) 2ρ=120°,2t/d=0.4,β0=20°

(g) 2ρ=140°,2t/d=0.2,β0=40° (h) 2ρ=140°,2t/d=0.3,β0=20°

(i) 2ρ=140°,2t/d=0.4,β0=30°

(2)钻削力

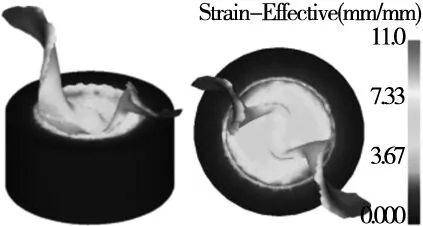

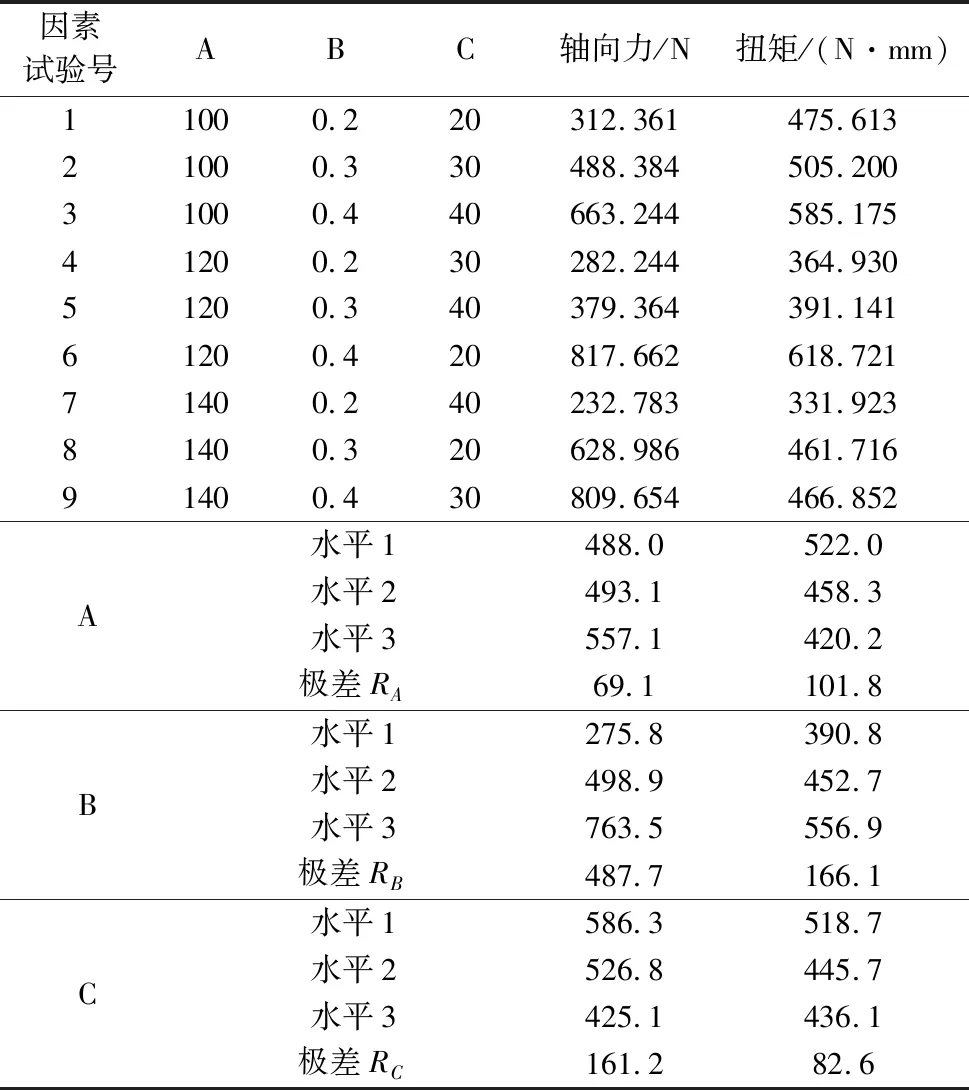

对钻削过程稳定阶段的轴向力和扭矩取平均值,基于Minitab软件,采用极差分析方法,分析锋角、芯径比和螺旋角对钻头的钻削力的影响顺序,极差分析结果如表2所示,相应的均值主效应图如图6和图7所示。

表2 不同结构参数钻头的钻削轴向力和扭矩仿真结果

由极差分析结果可知,轴向力极差RB>RC>RA,说明影响因素主次顺序为:芯径比>螺旋角>锋角;而对于扭矩,影响因素主次顺序为:芯径比>锋角>螺旋角。

图6 钻削力的均值主效应图 图7 扭矩的均值主效应图

在所选参数范围内,随着锋角的增大,主切削刃前角增大,并增大了切削厚度,减小了切削宽度,因此轴向力增大而扭矩降低。随着芯径比的增大,轴向力、扭矩均大幅度增大。这是由于随着芯径比的增大,横刃上有效切削的长度增大,螺旋槽的排屑空间减小,因此切屑的摩擦作用增加,导致轴向力和扭矩增大。随着螺旋角的增大,主切削刃的前角增大,切削刃更加锋利,将有效降低钻削力。

根据轴向力的仿真结果,钻头的最佳结构参数组合为:锋角100°、芯径比0.2、螺旋角40°;根据扭矩的仿真结果,钻头的最佳结构参数组合为:锋角140°、芯径比0.2、螺旋角40°。由仿真结果分析可知,当螺旋角增大为40°时,切屑轴线与钻头轴线夹角较小,切屑容易缠绕在刀体上,造成钻头的断裂。因此,综合考虑钻头排屑能力和钻削力的前提下,选择钻头的螺旋角为30°。锋角对轴向力的影响规律与对扭矩的影响规律相反,所以综合考虑选择锋角为120°。综合上述仿真试验结果,钻头的最佳结构参数组合为:锋角120°、芯径比0.2、螺旋角30°。

3 钻削刀具工艺参数优化

3.1 钻削工艺参数仿真试验设计

钻削过程是一个复杂的半封闭式的非自由斜角切削过程,钻削工艺参数,包括主轴转速和进给速度是影响钻削力、钻削温度和切屑形态的重要因素。基于DEFORM-3D有限元仿真软件来模拟9Cr18Mo马氏体不锈钢喷嘴的钻削加工过程,其中钻削刀具几何结构采用上述优化后的刀具结构,即锋角120°、芯径比0.2、螺旋角30°。为了能够使用合理的试验次数得到较为准确的试验结果,本仿真试验采用单因素试验的方法,研究转速和进给量对钻削加工9Cr18Mo材料的影响规律。具体的试验方案如表3所示。

表3 钻削工艺参数优化试验方案

3.2 钻削工艺参数仿真试验结果分析

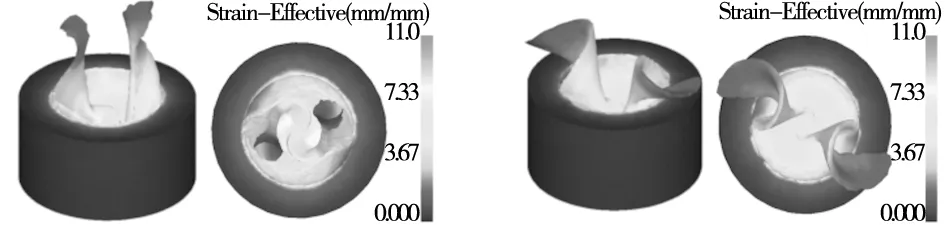

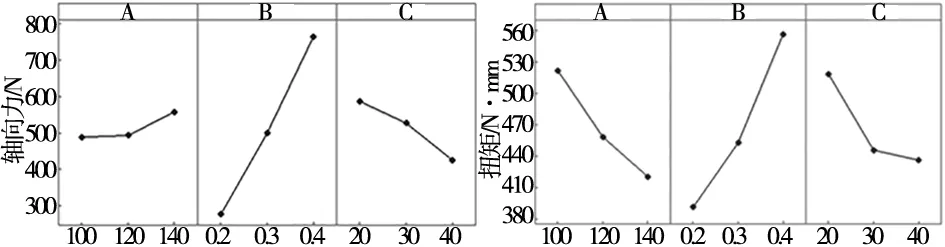

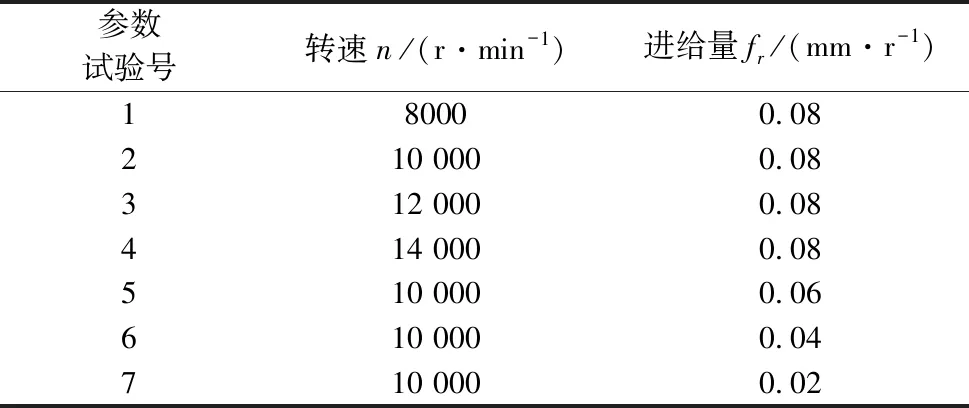

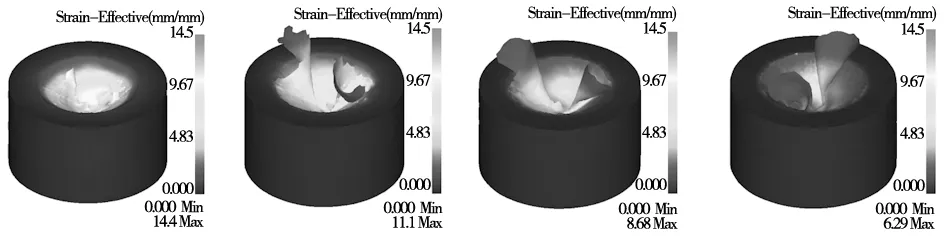

(1) 切屑形态

如图8所示为不同主轴转速在钻削深度为0.15 mm时,钻削加工切屑形态的仿真结果。可以看出,各个主轴转速条件下的切屑形态和变形程度基本一致,工件最大有效应变值变化不大,因此在所选转速范围内,主轴转速对钻削过程中的切屑形态无明显影响。如图9所示,为不同进给量在钻削深度为0.06 mm时的切屑形态仿真结果。在所选进给量范围内,随着进给量的降低,切屑的有效应变逐渐增加,即切屑变形程度增加。这是由于随着进给量的降低,材料去除主要以挤压变形为主,使得工件的有效应变显著增加。因此,单独考虑切削形态的影响,在所优化的参数范围内,进给量应该尽可能选择较小的值。

(a) n=8000 r/min (b) n=10 000 r/min (c) n=12 000 r/min (d) n=14 000 r/min

(a) fr=0.02 mm/r (b) fr=0.04 mm/r (c) fr=0.06 mm/r (d) fr=0.08 mm/r

(2) 钻削温度

如图10所示,为刀具后刀面钻削温度随主轴转速和进给量变化的关系图。

(a) 主轴转速与钻削温度关系(b) 进给量与钻削温度关系

由图所知,钻削刀具后刀面温度随着主轴转速和进给量的增大而增大。这是因为无论是主轴转速还是进给量的增加,单位时间的钻削量都会提高,则单位时间钻削刀具做的功增加,造成刀具温度的增加。因此,单独考虑钻削温度的影响,在所优化的参数范围内,主轴转速和进给量因尽可能选择最小的值。

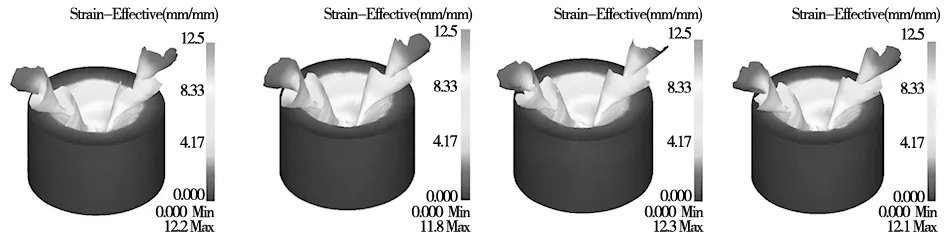

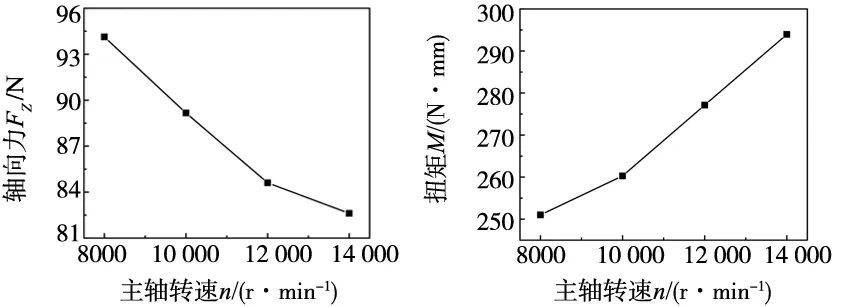

(3) 钻削力

如图11和图12分别为不同主轴转速和进给量下的钻削力仿真结果。

(a) 主轴转速与轴向力关系 (b) 主轴转速与扭矩关系

(a) 进给量与轴向力关系(b) 进给量与扭矩关系

主轴转速的增加,则钻削刀具的每齿进给量降低,导致轴向力降低,而转速增加又会造成刀具与工件接触次数增加,造成扭矩的增大。进给量的增大,则会造成单位时间内,钻削刀具做功增加,导致切削力和扭矩均增大。因此,单独考虑钻削力的因素,在所优化的参数范围内,钻削主轴转速应该选择10 000~12 000 r/min,进给量应选择尽可能小的进给量。

4 钻削试验验证

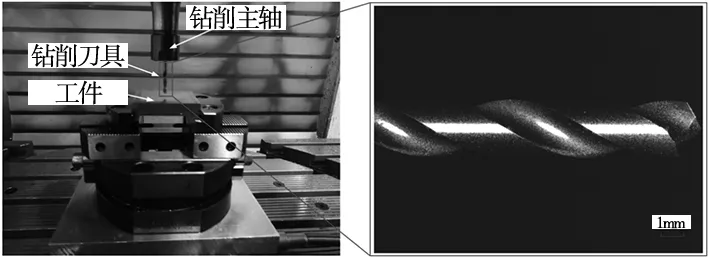

为了验证所优化的钻削加工参数下的钻削性能,基于DMG五轴数控加工中心,对9Cr18Mo马氏体不锈钢进行钻削试验研究,试验装置和试验中使用的钻削刀具如图13所示。

图13 DMG加工中心钻削试验装置及钻削刀具

该钻削刀具的钻尖几何参数为锋角120°、芯径比0.2、螺旋角30°。钻削试验方案和仿真方案保持一致,如表3所示。

钻削试验所加工的小孔形貌如图14所示。

(a) n=8000 r/min, fr=0.08 mm/r (b) n=10 000 r/min, fr=0.08 mm/r (c) n=12 000 r/min, fr=0.08 mm/r

(d) n=14 000 r/min, fr=0.08 mm/r (e) n=10 000 r/min, fr=0.06 mm/r (f) n=10 000 r/min, fr=0.04 mm/r

(g) n=10 000 r/min,fr=0.02 mm/r

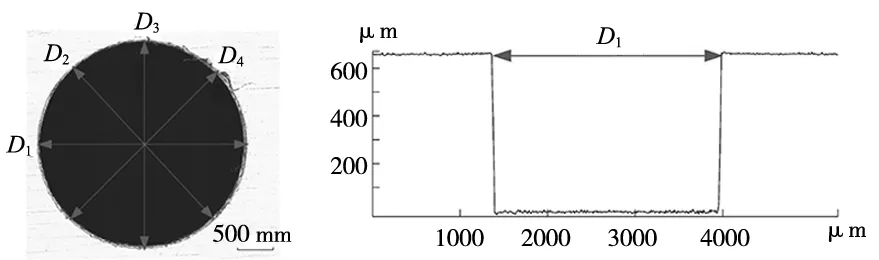

采用三维激光扫描显微镜Keyence VK-X100对小孔形貌进行观察和分析,可以看出进给量越小,小孔具有越小的入口毛刺和规则的形状,在主轴转速为10 000 r/min,进给量为0.02 mm/r时,钻孔质量最好。为了定量分析小孔的加工质量,采用如图15所示的测量方式对小孔进行圆度误差测量。

图15 钻削孔圆度误差测量方法

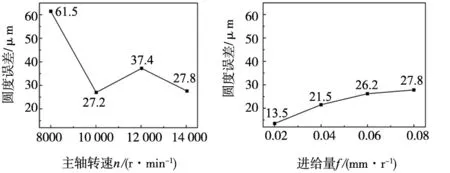

通过测量和比较4个方向的小孔直径D1、D2、D3、D4的大小,取圆度误差为Dmax-Dmin,将7组实验的圆度误差值统计,如图16所示。

(a) 主轴转速与圆度误差关系 (b) 进给量与圆度误差关系图16 不同工艺参数下的圆度误差试验结果

圆度误差随主轴转速增加有降低的趋势,随着进给量的增加而增加,并且在主轴转速10 000 r/min,进给量0.02 mm/r时,圆度误差达到最小值,与仿真结果的最优参数基本一致,验证了仿真优化的工艺参数准确性。

5 结论

针对9Cr18Mo马氏体不锈钢材料航空发动机喷油嘴上小孔加工质量控制问题,基于DEFORM-3D有限元仿真软件,开展钻削刀具几何结构与加工工艺参数仿真研究,并通过钻削试验对优化后的刀具进行工艺参数验证,得出如下结论:

(1)刀具结构对轴向力影响的显著程度为:芯径比>螺旋角>锋角;而对于扭矩影响的显著程度为:芯径比>锋角>螺旋角。

(2)随着主轴转速的增加,切屑形态无明显变化,轴向力逐渐降低,而扭矩增大,钻削温度明显升高;随着进给量的降低,切削变形程度增加,钻削温度、轴向力和扭矩均明显降低。

(3)综合考虑钻头排屑能力和钻削力的最佳结构参数组合为:锋角120°、芯径比0.2、螺旋角30°;钻削试验结果表明在主轴转速10 000 r/min,进给量0.02 mm/r时,所加工小孔入口侧具有较小的毛刺且圆度误差最小,与仿真结果的最优参数一致。