淬火油中微量水分检测研究进展

曾群锋

(西安交通大学 现代设计及转子轴承系统教育部重点实验室,陕西 西安 710049)

1 淬火油的性能及分类

1.1 淬火油的发展

淬火油是一种用于金属零件淬火工艺中的冷却介质,其应用历史可以追溯到19 世纪80 年代[1].由于淬火油具有淬火条件比较缓和、淬火比较均匀以及淬火零件表面质量好等优点,淬火后残留在金属工件表面的淬火油还起到防锈作用,目前以矿物油为基础油的淬火油仍然是使用最广泛和使用量最大的淬火冷却介质[2].二战结束前后,工业发达国家开始研制以矿物油为基础油的淬火油,这是淬火油发展的重要一步.矿物油相比有机油如动植物油,具有更好的抗氧化性、气味小、淬火稳定性好、闪点更高.我国使用矿物油作为淬火介质是从20 世纪50 年代开始的,从20 世纪70 年代开始研究以矿物油为基础油的淬火油[3].

1.2 淬火油分类

淬火油是金属热处理工艺过程中的关键冷却介质.淬火油是以基础油为主要原料,加入催冷剂、抗氧剂、光亮剂等添加剂调和组成.淬火油分为冷淬火油和热淬火油.冷淬火油又分为普通、快速、超速、快速光亮以及1 号、2 号真空淬火油.热淬火油分为1 号等温与2 号等温淬火油.目前常用的淬火油通常是在矿物油基础油中加入催冷剂、光亮剂、抗氧化剂等添加剂以优化基础油的性能,基础油占到80%以上,基础油的特性主要影响淬火油特性.基础油主要是烃类化合物,包括直链烃、环烷烃和芳香烃,根据各种烃的含量不同又分为石蜡基、环烷基和混合基3 类.石蜡基具有较好的冷却性能和抗氧化性能,其黏度指数较高,适合作为基础油使用.淬火油中的催冷剂作为高分子化合物具有较高的极性,可以在高温下透过蒸汽膜吸附在工件表面,提高特性温度,缩短特温秒,加快了冷却速度.淬火油中的光亮剂是大分子聚合物具有较强的极性,对炭黑和氧化产物表现出较强的吸附能力,当光亮剂在油中溶解分散后能够使不溶的炭黑和氧化物悬浮起来不会沉积在工件表面,防止油漆膜产生从而达到光亮效果.淬火油中的抗氧化剂主要成分包括游离基抑制剂和过氧化物分解剂,可以捕捉活性游离基,生成非活性游离基,从而使淬火油中高分子化合物氧化的链锁反应中止或者分解氧化过程中的过氧化产物生成非游离基产物[3].

1.3 淬火油冷却过程

淬火油在冷却过程中主要经过三个阶段:蒸汽膜阶段、核沸腾阶段和对流冷却阶段[2].在蒸汽膜阶段,工件的温度很高,接触工件表面的淬火油瞬间沸腾而形成了一层蒸汽膜阻断了外部的淬火油与工件继续接触,该阶段的冷却速度较低.随着工件温度的降低,冷却过程过渡到核沸腾阶段,蒸汽膜破裂后淬火油与工件表面接触,依靠淬火油的沸腾吸收工件热量,该阶段具有较高的冷却速度,冷却速度的最大值也出现在该阶段.当工件的温度降低至淬火油沸点以下时,进入对流冷却阶段,该阶段依靠淬火油与工件表面的对流换热冷却,该阶段的冷却速度也较低.

1.4 淬火油冷却性能及其影响因素

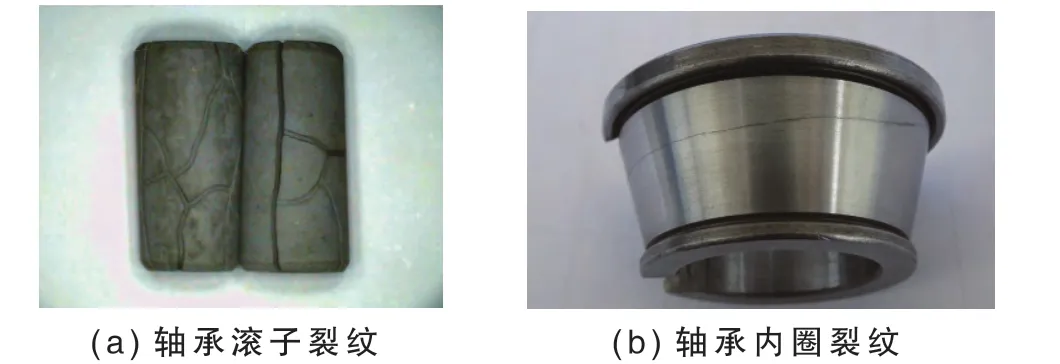

淬火油的冷却性能是最关键的性能指标[4],直接影响淬火后工件的组织、硬度和变形量等指标.淬火油的冷却性能随着油中水分含量的增加而恶化[5-6],对于快速淬火油,油中的水分会使催冷剂发生水解失效,从而使快速淬火油的最大冷速显著下降,图1 为快速淬火油冷速曲线与水分含量的关系[5],当油中水分含量达到0.5%时其最大冷速可降低约20 ℃/s[7];淬火油中的水分还会降低特性温度、增加特温秒以及降低对流温度[8],当淬火油中水分含量超过0.03%时光亮剂可能失效,使工件表面的光亮度下降.水分含量超过0.05%时淬火油最大冷速明显下降,使工件淬不硬产生软点并且变形量增大,影响机械设备使用寿命和装配精度;水分含量超过0.1%时淬火油对流冷速加快并出现冷却不均,使工件表面形成“S”或“Y”形裂纹而失效,裂纹可能在零件工作中突然扩展使零件断裂,导致机械设备出现严重事故,图2 为轴承零件淬火后出现的裂纹[9];水分含量达到1%时,水分会聚集在淬火池底部,水分受热突沸导致淬火油溢出增加火灾风险甚至发生爆炸,不仅产生经济损失还会严重污染环境[10].出于安全考虑,淬火油中水分含量不能超过1%[6],因此研究淬火油的使用时,水分是最大的影响因素和隐患[11].淬火油中的水分还会加速油的老化,老化的实质是油的氧化,这一过程中主要发生自由基链的产生、扩展、支化和终结.在油氧化过程中也会生成水,进一步促进油的老化.氧化形成的有机酸会对工件和设备造成腐蚀,老化的淬火油其冷速曲线也会改变而影响性能[12].

图1 快速淬火油冷速曲线与水分含量关系Fig.1 The relation of the moisture content with the cooling curve of the rapid quenching oil

图2 轴承零件淬火后出现裂纹Fig.2 Cracks of bearing parts after quenching

1.5 淬火油中水分来源及检测方法

淬火油使用过程中水分的主要来源有凝结水、冷却器漏水、工件带入、储存不当和意外事故带入等[10].水分在油中的存在形态主要有溶解态、乳化态和游离态,其中乳化态与游离态的水分对淬火油性能和安全影响最大,随着淬火油温度升高,水在油中的溶解度逐渐升高[13].检测淬火油中的水分主要是检测其中乳化态的水分,室温下当水分含量超过0.1%时,水分有可能变成游离态而沉于容器底部.

淬火油中的水分同时影响了冷却性能与生产安全,因此必须对淬火油中的水分含量进行准确的检测,随着我国制造业的智能化发展,工厂的生产也逐渐引入各种监测手段控制生产的质量与安全.目前我国金属零件加工企业中淬火车间使用的水分检测方法仍然是较为传统的方法,主要包括定性检测和定量检测两类[7].定性检测的方法是将适量样品装入干燥的试管,使用热源加热试管并观察和听音,如果水分含量大于0.01%能听到“噼啪”的爆裂声,如果水分含量大于1%,则会出现样品爆沸;定量检测的方法一般为蒸馏法和卡尔费休法.

传统检测方法均为离线式方法,具有检测精度受环境影响较大、操作步骤复杂、检测时间长、检测时产生废液等缺点,使淬火油的水分含量检测结果不具有时效性.随着我国工业生产的发展,高端装备中的零件对金属材料性能要求逐渐提高,淬火过程中淬火油水分含量的在线检测成为需求并具有十分重要的意义,实时检测淬火油水分可以有效控制淬火后工件的质量与性能,从而提高机械设备的精度与寿命,有助于我国机械制造业和高端装备突破材料性能限制的瓶颈.在线检测的优势在于操作步骤简单,检测时间短,检测结果可以用于生产现场的实时控制.无损检测的方法近年来也逐渐成为研究热点,相比于有损检测即接触式检测,无损检测的检测精度可以做到与有损检测基本相当并且传感器不接触样品,避免了样品受到污染,也避免了传感器受到样品污染和腐蚀.

2 淬火油中微量水分检测国内现状

2.1 淬火油中水分检测

我国最早的油中微量水分测定研究是从20世纪80 年代开始的,测定对象是电气绝缘油,1989 年,阎武宁[14]介绍了一种基于卡尔费休滴定法的电气绝缘油中微量水分的简易测定方法,该方法测定时间仅为5 分钟,并且测定结果与专用的微含水量测定装置基本相同,具有较高的精度.

1992 年,李义仓[15]分析和讨论了利用色谱法测定绝缘油中微量水分计算复杂和精度不高的问题,对相关的计算方法进行了简化,使分析数据的精度得到了提高,并提出了外标法公式计算油中微量水分使运算简化.

1993 年,王彦桐[16]分析了微量水分色谱仪存在的基线不稳定、漂移,指针抖动,出现冲击峰等问题并提出了对应的改进措施.

1998 年,孙才新[17]等提出了一种使用聚酰亚胺湿敏材料制作的电容式湿度传感器,利用传感器在不同微水含量下介电常数不同的原理检测变压器油中的微水含量.这种传感器能在热油中稳定工作,可检测0~100ppm 的水分含量,检测响应时间小于6 分钟.

2001 年,郭洪波[18]提出了使用能够在热油环境中长期稳定工作的湿度传感器检测透平油中的微水含量,并使用三选二电路提高系统可靠性;陈春怀[7]等讨论了淬火油中水分的危害,提出了淬火油水分的定性与定量检测方法,并提出了处理淬火油中水分的对策.

2003 年,韩中合等[19]提出了采用微波谐振腔微扰法在线监测透平油中微水含量的方法,并给出透平油含微水时的等效介电常数计算式,搭建了结构简单的检测系统,实现了透平油中十万分之一含水率的检测.

2005 年,刘成刚等[20]利用光声光谱技术设计了用于绝缘油中微量水分检测的便携式光声光谱仪,相较于气相色谱技术,光声光谱技术可直接检测样品对光能的吸收,能够排除大部分外界干扰,同时不需要载气,所需样品量仅2~3 mL,检测结果具有较好的重复性,与气相色谱法检测结果较为接近;李岩[21]使用了芬兰维萨拉公司的HMP228 聚酯薄膜电容传感器实现对变压器油中微水含量的检测,利用检测油中水分对传感器电容量的改变实现了对变压器油中0~ 80ppm 水分含量的检测,精度为10%.

2006 年,章伟聪等[22]采用E+E 公司的EE36 型微量水分变送器设计了一款检测变压器油中微量水分的在线监测系统,实现了变压器油水分的含量、相对/绝对增长率、温度等数据的定时自动在线监测,并且还具有报警功能;王双 林[23]使用微波谐振腔微扰法研究了润滑油中微量水分的检测,含水率检测范围0~1%,建立了润滑油等效介电常数、润滑油微量水分与谐振腔频偏的函数关系.

2008 年,路龙惠[24]提出了使用超声波检测变压器油中的微量水分,结合CPLD 技术进行了变压器油微水检测系统的总体设计工作,为微量水分检测领域开拓了新方法.

2012 年,侯明明[25]提出了一种使用近红外光谱测定油中微量水分的方法,使用近红外光谱仪测定含微水柴油的近红外光谱,并通过数据处理建立了柴油微量水分预测模型,利用水分在近红外光谱区具有明显的吸收峰可以快速检测油中微量水分含量.

2015 年,刘春鹏[26]等提出了基于光纤光栅传感器检测变压器油中微水的方法,通过在光纤外表面涂敷高分子湿敏材料实现传感器对湿度变化的感应,检测谐振反射波长位移可计算出变压器油湿度变化值,具有较好的可靠性,实现了微水含量在线监测.

2016 年,饶锐[27]等提出基于多频超声波技术检测变压器油中微水含量的方法,使用多频超声波控制单元和多频超声波发射接收传感器结合多元统计分析算法,实现了变压器油中微水的检测,具有不易受干扰、可连续检测以及检测步骤简单等优点.

2018 年,蒋强[28]等提出了太赫兹时域光谱技术检测变压器油中微量水分的方法,通过实验和理论模型分析验证得到了变压器油水分含量与吸收系数和折射率呈线性关系的结论.

2020 年,吴雪瑞[29]等提出了基于微纳光纤倏逝场传感的变压器油微量水分检测方法,利用油中微水改变折射率从而影响光纤倏逝场分布的原理,通过检测输出光的功率变化检测水分含量,制备了10~125μm 直径的光纤传感器,实现了检测下限低于5mg/L 的水分含量,具有易于制备、体积小巧和抗电磁干扰强等优点.

2021 年,陈孟秋[30]等提出了基于太赫兹时域光谱结合特征谱区筛选算法的润滑油微量水分检测方法,通过对透射过润滑油样品的太赫兹吸收系数谱线进行特征谱区筛选,使用向后区间偏最小二乘法进行建模,提高建模性能、降低模型复杂程度,较好地反映了吸收系数谱线与水分含量的关系,具有检测速度快、非接触检测等优点.结果显示建模结果更好地表达吸收系数谱线与其含水量的关系,可以适用于非接触式油品含水量的定量分析.也可以采用太赫兹技术快速准确地检测出变压器油中的含水量以及应用于食品中水分等方面的检测[31-32].冯宪光[33]使用红外检测技术研究了车载柴油水分含量的检测,建立了含水柴油红外光谱模型,并搭建了符合车载要求的测试设备.王娇[34]等总结了静态石油产品中含水量技术以及动态检测技术,并提出了相关发展建议.冯真真[35]等研究了环境温度和湿度对变压器油水分检测结果的影响规律,采取拟合关系消除湿度对水分的影响.

2022 年,李梦雨[36]等总结了食用植物油中的水分检测技术,重点介绍了近红外光谱法和荧光探针法等新兴食用植物油水分检测方法,具有检测精度较高、检测速度快、设备简易并便于携带等优点,在食用植物油产品品质实时监测中具有良好的应用前景.

由于国内研究起步相对较晚,对于非接触式在线检测方法尚处于探索阶段,并且文献中所设计的检测设备大多使用国外品牌的传感器或者使用成品的检测系统进行实验研究,缺乏对检测系统原理性的研究,若要打破国外产品的垄断必须从系统原理研究开始,注重检测系统的设计工作.

3 淬火油中微量水分检测国外现状

国外对油中微量水分检测的研究开始于20世纪30 年代.1935 年,Fischer[37]提出了一种含有碘和二氧化硫的试剂,可用于检测有机或无机材料中百万分之几的水分,这种方法经过后人的改进形成了目前用于水分检测最专一、最准确的方法— 卡尔费休法,并发展出了卡氏容量法和卡氏库仑法两种检测方法.

1955 年,Beavers[38]设计了一种连续流动液体水分检测设备,用于变压器油微量水分的在线检测.

1967 年,Liderman[39]使用电容电桥电路实现了油中0~2%水分的检测,检测误差为0.2%.

1971 年,Dem'yanov[40]等使用厘米波技术检测油中微量水分,系统工作频率约9.14GHz,实现了检测油中3%以下的水分含量,检测误差为0.02%.

1975 年,Mihele[41]等提出了使用脉冲核磁共振的方法检测油水乳化液的水分含量.

1982 年,Szepes[42]等提出使 用LiAlD4检 测变压器油中的微量水分,实现了50ppm 以下水分的检测,检测下限为5ppm.

1989 年,Zaretsky[43]等使用薄膜微介电法,通过在微介电计的叉指型50μm 波长的电极上涂敷1~7μm 厚的等离子体沉积溴苯层,研究变压器油中100ppm 以下水分的检测,传感器对于5~50ppm 的水分具有不到几分钟的响应时间;Gimson[44]提出了使用电容电荷转移方法在线检测油中微量水分,检测范围0~5%.

2000 年,Dong[45]等使用2,2-二甲氧基丙烷与油中水分反应生成水合丙酮二醇,利用傅里叶变换红外(FTIR)光谱测定润滑油的水分含量,该方法在0~1200ppm 水分含量的范围内检测误差±32ppm.

2007 年,Van De Voort[46]等将润滑油中的水分萃取到无水乙腈中,通过FTIR 光谱检测油中300~2100ppm 的水分含量,与卡尔费休法检测结果比较具有较好的一致性,两种方法的结果标准差为±80ppm.

2016 年,Zhang[47]等提出使用聚甲基丙烯酸甲酯(PMMA)制作的光纤布拉格光栅(POFBG)检测变压器油中的水分含量,结果表明传感器对水分变化的敏感性为29pm/ppm,可测水分含量优于0.05ppm.

2017 年,Sarfi[48]等提出使用水分动力学方法结合温度参数检测变压器油纸绝缘中水分含量,结果表明该方法有效并且可以用于实际应用.

2019 年,Macioszek[49]等提出使用电化学阻抗频谱(EIS)和计算所得介电常数检测矿物油中水分含量,结果表明0.01~100Hz 频率范围内的阻抗和介电常数均与水分含量线性相关,可以检测0.05%以下的水分含量.

2020 年,Islam[50]等设计了一种基于氧化铝材料制成的高度亲水性薄膜电容传感器用于检测变压器油中水分含量,传感器灵敏度6pF/ppm,可检测0~100ppm 的水分含量,响应时间70s,恢复时间170s ;Lyutikova[51]提出了一种改进的电化学方法,通过在敏感元件上电解水检测矿物油中水分含量,与卡尔费休法比较检测下限为2.5ppm,重复性不超过10%,再现性不超过15% ;Jiang[52]等提出基于微纳光纤(MNF)技术在线检测变压器油中微量水分,使用800nm 直径的微纳光纤得到了1.8ppm 的灵敏度,实现了100ppm 以下水分含量的检测;Liu[53]等基于可见-近红外(Vis-NIR)光谱法检测高铁齿轮箱润滑油水分含量,结合神经网络算法实现了0~1500ppm 水分含量的检测,并且模型具有较好的效果.

2021 年,Tugnolo[54-55]等采用近红外分光光度计在测量烘焙咖啡豆和咖啡粉的热重水分含量时的性能,并与热重水分分析仪进行回归分析比较.提出了剩余色散指数,表明近红外分光光度计具有较高的预测精度,有望将该技术作为评价水分含量的常规标准方法,特别是用于生化和饮料工业的应用.

同时,国外还有许多微量水分传感器和变送器品牌,比如芬兰的VAISALA、奥地利的E+E、美国的MEAS 等[56-57],这些品牌的产品目前在我国市场中占据主要地位.由于国外品牌的产品价格通常比较昂贵,所以不利于在生产企业中推广.

综合国外微量水分检测研究情况,已经出现较多非接触式和在线检测的方法,并且检测精度较高,这些新方法值得国内学者参考和深入研究.

4 淬火油微量水分检测方法选择

为了适应热处理工艺的要求,提高轴承零部件热处理后的机械强度,需要合适的淬火 油[58].油中微量水分的检测方法主要分为在线检测、离线检测以及接触式检测和非接触式检测.随着工业智能化发展,在线检测的方法成为主流,对检测要求比较高的场合最好选择无损检测方法即非接触式检测,这样可以不污染被测油品,也不会使设备和传感器受到污染.

结合微量水分检测的国内外研究现状,分析和比较常用的检测方法的优缺点[59],选择适合用于淬火油水分检测的方法.

(1)卡尔费休法

卡尔费休法是一种离线式接触式检测方法.目前应用最为广泛的是卡氏库仑法,其原理是利用样品中水与碘、二氧化硫发生氧化还原反应,在吡啶和甲醇存在的情况下,生成氨碘馥毗啶和甲基硫酸吡啶,反应中消耗的碘在阳极电解产生,从而使氧化还原反应不断进行,直至水分全部耗尽为止.依据法拉第电解定律,电解产生碘的量同电解时耗用的电量成正比例关系,这一过程的反应式为:

电解过程中,电极的反应式为:

反应中1 摩尔的碘氧化1 摩尔的二氧化硫,需要1 摩尔的水.所以电解碘的电量相当于电解水的电量,样品中水分的计算公式为:

式中:W—样品水分含量/μg ;Q—电解消耗的库仑电量/mC.

卡尔费休法的优点是检测准确,该方法已经成为许多行业和产品水分检测的标准,对于淬火油使用的国标GB/T 11133-2015 《石油产品、润滑油和添加剂中水含量的测定卡尔费休库仑滴定法》就使用了卡尔费休法作为标准.但卡尔费休法作为离线式检测方法,其缺点是操作较为复杂,需要化学试剂辅助检测,检测后产生废液,并且检测结果不具有时效性,无法用于生产现场的实时监控.

(2)气相色谱法

气相色谱法也是一种离线式接触式检测方法,其原理是油中的水与油的其他成分在气相与固定相中具有不同的分配系数,当被测样品被气化后,由载气携带入色谱柱中,由于固定相对不同组分具有不同的吸附程度,造成不同组分在色谱柱中的运动速度,在载气冲洗作用下一段时间后,不同组分就会被分离,并依次进入检测器中,根据各个组分出现的峰值时间和出峰面积计算含量,这样就可以对油中的水分含量进行定量分析.

气相色谱法检测精度较高,但作为离线式检测,其检测时间较长,并且气相色谱分析设备的价格十分昂贵不利于推广.

(3)电容法

电容法是一种比较成熟的油中水分接触式检测方法,油的相对介电常数一般为2.5 左右,水的相对介电常数约为80,利用油和水的介电常数差异较大,当油中含有水分时混合物的介电常数会发生改变,电容法将被测油品作为待测电容的介质,随着油中水分含量增加,介质的相对介电常数随之增加,所测电容值也会增大,根据这一原理检测油中的水分含量.这一方法具有较高的检测精度,通常可以检测100ppm以下的水分含量,但电容法的传感器会接触被测样品,容易使油被污染,当油中水分含量较大时,金属电极上残留的样品会腐蚀传感器,造成设备寿命较短,并且电容法受环境干扰较大,需要通过补偿的方式消除环境因素的影响.

(4)微波谐振腔法

微波谐振腔法的原理是油水混合物介电常数的变化会对谐振腔谐振频率产生影响,当被测油品通过谐振腔时,谐振腔的谐振频率发生偏移,通过检测谐振频率的偏移计算油中的水分含量.该方法可以实现较高精度的检测,但谐振腔会接触被测油品,并且谐振腔为金属材质,同样面临污染和腐蚀的问题.

(5)红外光谱法

红外光谱法的原理是物质中的官能团振动频率大多分布在红外光的频率范围,官能团可以吸收与其振动频率相似的红外光能量由分子振动基态跃迁至激发态,每种物质都有其对应的红外光谱并具有很强的特征性,根据吸收红外光强度与物质浓度成正比可以实现无损的水分检测,通过分析油水混合物中1630cm-1处的H-O-H 弯曲吸收或者3629cm-1处的-OH 拉伸吸收条带就可以实现水分含量的检测.红外光谱法可以实现较高精度的非接触式水分检测,但红外光谱法检测中需要使用萃取剂,并且样品的前处理过程比较复杂,无法满足在线检测的需求.

(6)微波透射法

微波透射法利用水分子是极性分子,而矿物油的成分是非极性分子,在高频电磁场的作用下水分子具有很高的极化损耗,能够衰减微波的能量,非极性分子很难被极化而几乎不消耗微波能量,因此油中存在水分时,混合物对微波的损耗特性会随着水分含量的增加而增加,并且微波能量的损耗量与极性分子的数量正相关,即水分越多损耗的微波能量越多,同时微波频段的电磁波可以透射大部分物体,通过检测微波穿过油水混合物后能量的衰减值就可以计算出油中的水分含量.微波透射法可以实现对物体的无损检测,也可以实时检测其衰减值而实现在线非接触式检测,并且微波透射法检测具有精度高、抗干扰能力强等优点,但由于微波衰减与水分的量有关,油中的微量水分对微波的衰减较小,需研究实现精确检测微小的微波衰减以实现微波透射法的微量水分检测[60].

根据现有的油中水分检测方法,综合分析发现微波透射法能够同时满足无损检测与在线检测两个需求,并且微波透射法的检测精度较高,适合检测淬火油中的微量水分.近年来,笔者提出了一种微波透射式油中微量水分高精度在线检测系统及其检测方法,可以实现非接触测量,既能保证检测结果的实时性,还能保证油品的质量并延长设备的使用寿命[61-62].

5 展望

传统的检测方法,如卡尔费休法等具有一定的样品选择性、电化学测定的准确度受到一定的限制;许多新兴检测方法,如傅里叶红外光谱法、荧光比色检测法等需要专门的仪器.如何快速、无损、准确地测定淬火油中的微量水分含量是淬火油微量水分测定的基本准则.目前市场上能够检测微量水分的传感器多为接触式,且被国外品牌垄断,价格也非常昂贵而不便于推广.针对油中含水检测方法的开发以及适应于我国经济的绿色发展与双碳目标的实现,应向高效率方向、高精密度方向、低成本方向、智能化以及环境友好型方向发展.淬火油微量水分非接触式在线检测设备具有安全性可靠性强、可用于远程实时测量、可测量一些辐射体高温物体、不接触物体等优点.为能以较低的成本实现淬火油中微量水分的检测,实现我国微量水分检测、特别是油中1%以下水分含量的检测,我们应结合在线检测和无损检测的优势,从微量水分检测的基本原理入手,研究淬火油微量水分检测系统的原理、系统拓扑设计、系统软硬件和检测流程设计等方面,有助于我国在淬火油微量水分非接触式在线检测设备的设计方面积累一定的基础,拥有自主知识产权,也为同类型检测设备的开发提供一定的参考.