调压阀流体空化特性仿真及影响因素分析

林腾蛟,陈少勋,赵俊渝

(1.重庆大学 机械传动国家重点实验室,重庆 400044;2.重庆齿轮箱有限责任公司,重庆 402263)

0 引言

调压阀是液压系统中的核心控制元件,用于控制系统压力、流量和流动方向,对液压系统性能好坏起到关键作用。在调压阀内部复杂流道和较高流速作用下,内流场易发生空化现象,导致流体产生空化气泡。空化气泡形态和空间位置的变化将改变流场特性,引起调压阀异常振动和噪声,降低阀门的稳定性和可靠性,从而影响液压系统性能,因此有必要对调压阀流体空化现象开展研究。

为了充分了解流场空化机理和空化流动特性,国内外学者针对空化现象建模开展了一系列研究。SINGHAL等[1]采用均相流假设建立了一种基于输运方程的流场空化模型。黄彪等[2]分别采用Kubota空化模型和Singhal空化模型进行空化流动的数值模拟,结合试验得出后者能更准确模拟空化流动。宋玉等[3-4]引入混合密度修正函数,并考虑气体蒸发和凝结影响对空化模型进行修正,所得计算结果与试验数据相符。刘德民等[5]考虑不凝结气体和表面张力等因素,对水轮机流场空化过程进行数值模拟,试验验证了模型的合理性。

在调压阀狭窄流道中,流体以较高速度流动,导致流场呈现高雷诺数湍流流动[6],因此对湍流模型的选取将直接影响空化计算结果的准确性。CHATTOPADHYAY等[7]基于标准k-ε和Realizable k-ε湍流模型,仿真分析了滑阀内流场的空化现象。COUTIER等[8]针对是否考虑流体可压缩性,采用不同湍流模型对空化现象进行流场模拟,指出了流体可压缩性对湍流模型的影响。王松林等[9]考虑流体可压缩性影响,修正湍流模型,计算结果与试验数据吻合良好。

利用上述空化模型和湍流模型,诸多学者对阀内流体空化特性开展了研究。ANTONI等[10-20]分别研究了开度、背压、阀门结构参数对阀内流场压力分布、流速分布、湍流漩涡和空化特性的影响。

目前,关于调压阀流场空化现象研究已取得了一定进展,但多为二维计算模型且对空化气泡形态演变和空化流动特性研究还有待深入。本文以船用二级调压阀为研究对象,建立三维内流道多相流瞬态仿真模型,分析流体空化流动形态及流场特性,研究开度、流量和背压对调压阀流体空化现象的影响规律。

1 数值理论模型

1.1 控制方程

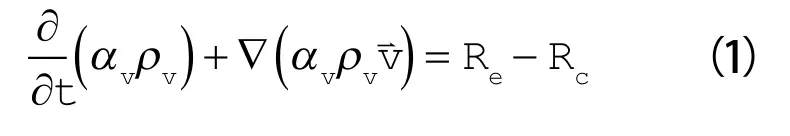

在调压阀内流场中,忽略两相间的相对滑移速度,将液相与空泡相作为混合流体相进行研究。流体的空化流动控制方程[1,16]如下:

(1)连续性方程。

空泡相:

液相:

混合流体相:

式中 αv,αl——空泡相与液相体积分数;

ρv,ρl——空泡相与液相密度,kg/m3;

Re,Rc——蒸汽产生速率和蒸汽凝结速率;

ρm——混合流体密度,kg/m3;

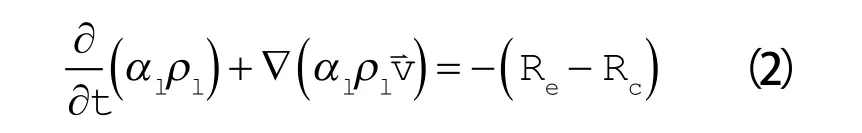

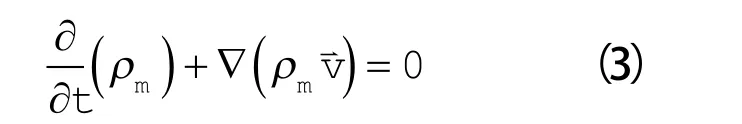

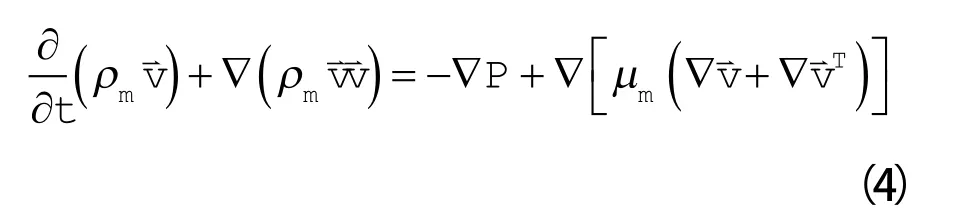

(2)动量守恒方程。

式中 P ——压力,Pa;

μm——混合流体动力黏度,Pa·s。

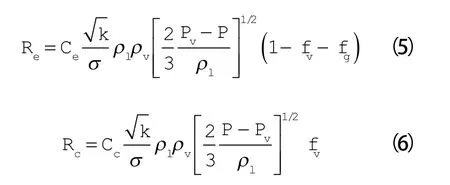

1.2 空化模型

基于 Singhal空化模型[1],考虑流体相变、不凝结气体、气动阻力和空泡表面张力等因素影响,蒸汽产生速率Re和蒸汽凝结速率Rc可表示为:

式中 Ce,Cc——蒸汽产生系数和蒸汽凝结系数;

k ——湍流动能,m2/s2;

σ ——表面张力,N/m;

Pv——修正的饱和蒸汽压,Pa;

fv——蒸汽质量分数;

fg——不凝结气体质量分数。

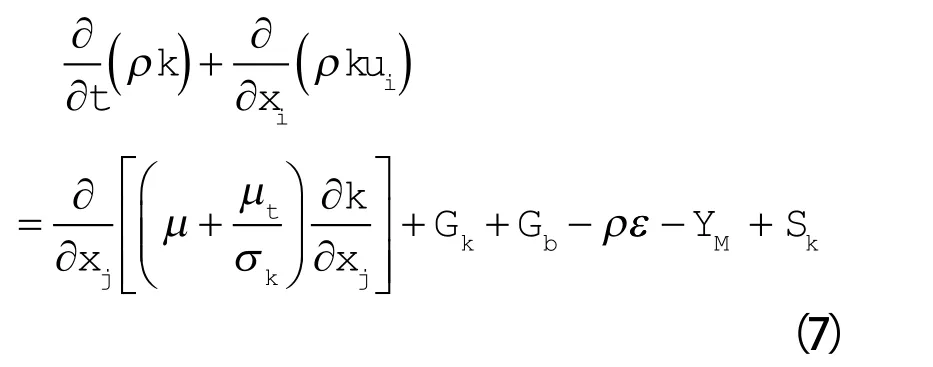

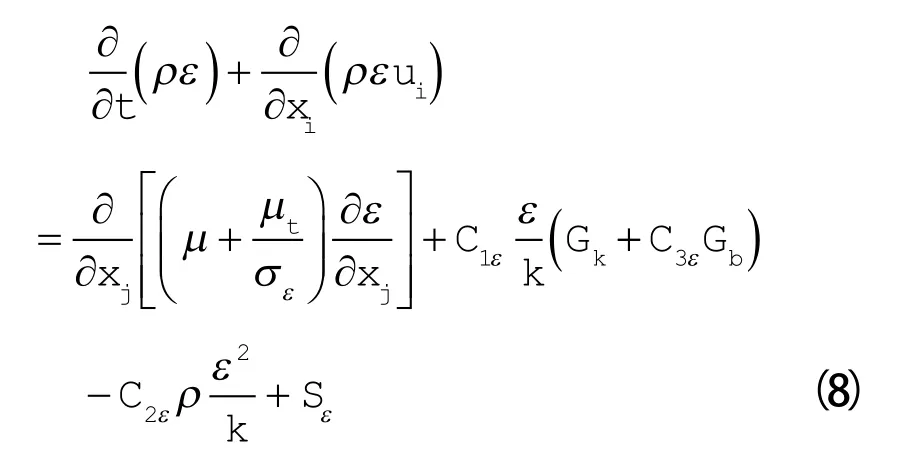

1.3 湍流模型

调压阀节流口处雷诺数大于临界值,流动形式为湍流。因此,本文采用标准k-ε湍流模型[20]进行计算,湍流输运方程为:

式中 ρ ——流体密度,kg/m3;

xi,xj——位移分量,m;

ui——流体速度,m/s;

μ,μt——层流黏度和湍流黏度,Pa·s;

σk——湍流动能的湍流普朗特数;

Gk—— 由平均速度梯度引起的湍流动能k的生成项;

Gb——浮力引起的湍流动能k的生成项;

ε ——湍流耗散率,m2/s3;

σε——湍流耗散率的湍流普朗特数;

YM—— 可压缩湍流中脉动扩张引起总耗散率的波动;

Sk,Sε——根据计算工况定义的源项;

C1ε,C2ε,C3ε——经验系数。

2 计算模型及边界条件

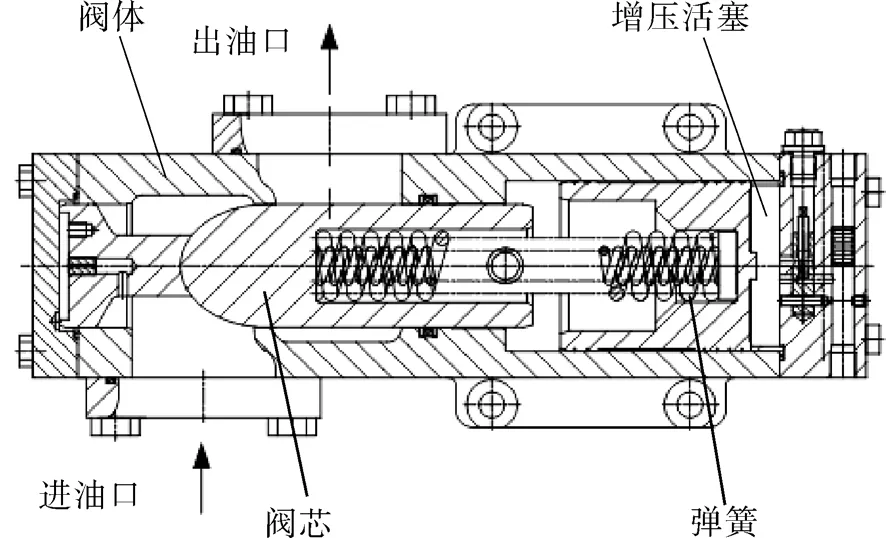

2.1 计算模型

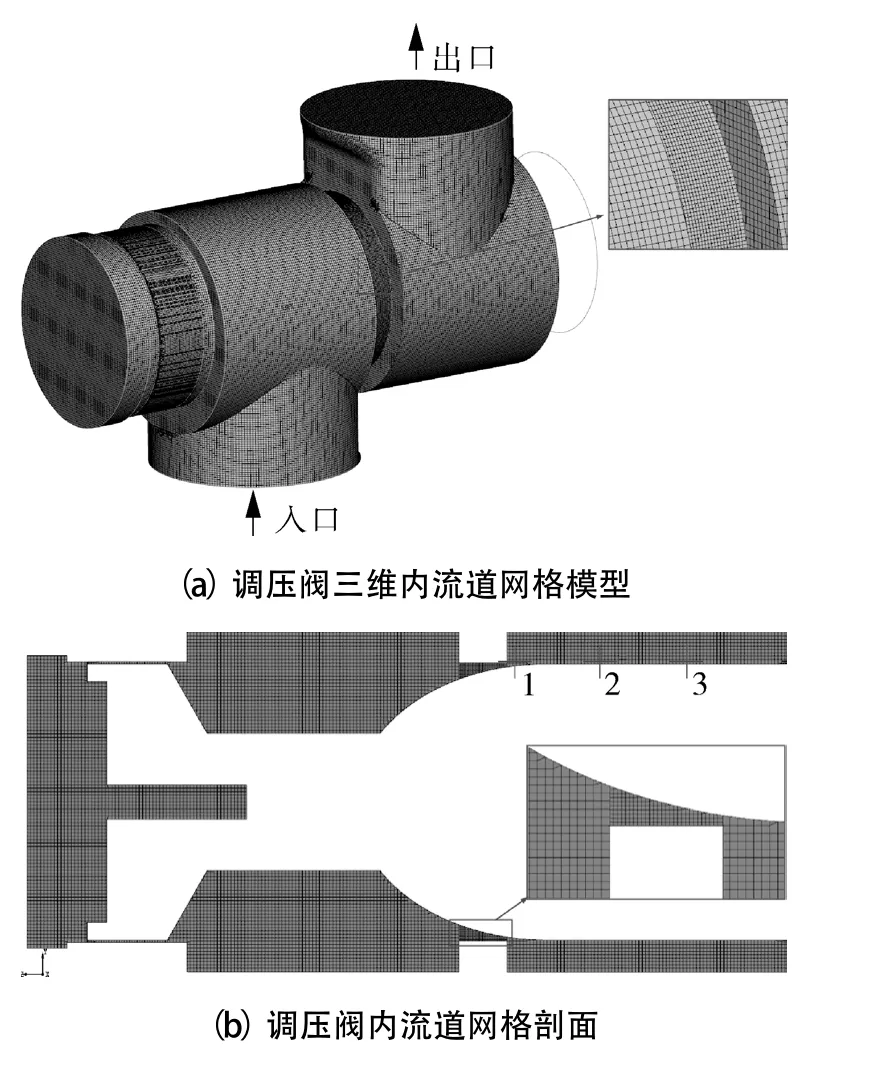

针对图1所示的调压阀结构建立三维实体模型,并抽取流体区域,而后对流域模型进行网格划分。为提高计算精度并降低计算时长,采用六面体网格进行模型离散化处理。考虑到节流口速度和压力变化较大,对该区域进行网格加密。流体计算域网格共计1 078 648个节点,722 848个单元。图2示出了调压阀流场计算域模型。

图1 调压阀结构示意Fig.1 Structural diagram of pressure regulating valve

图2 调压阀三维流场计算域模型Fig.2 3D flow field calculation domain model of pressure regulating valve

2.2 边界条件

本文采用标准k-ε湍流模型、多相流模型及Singhal空化模型进行计算;流体介质为常用液压油,密度为 880 kg/m3,动力黏度为 0.038 2 Pa·s;入口流量为800 L/min,出口压力为0.3 MPa;不同流体区域间设置为interface,其余边界均设置为不可滑移壁面;仿真时间步长为0.001 ms。

3 调压阀流体空化演变及流场特性分析

3.1 流体空化强度及形态演变分析

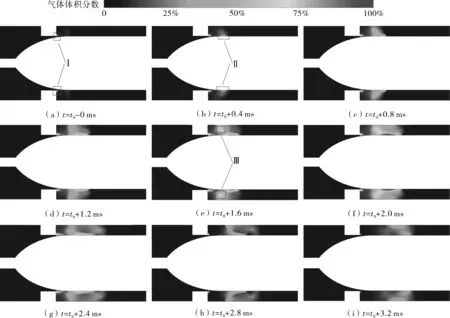

通常将气体体积分数作为表征空化现象的重要指标。针对流场的空化现象演变过程,图3示出了不同时刻的气体体积分数分布。由图可知,空化的形态变化是一个非定常过程,大致可分为:空化初生、发展和溃灭3个阶段。当t=t0时,流体空化处于初生阶段,其中t0为流体流经节流口的时刻,t0=1.8 ms。由于调压阀节流口过流面积减小,流速加快,压力下降,在节流口壁面(图中I处)产生固定型空化。当t=t0+0.4 ms时,I处的固定型空化随时间继续发展,同时由于冲击射流作用,造成阀芯的近壁面处(图中Ⅱ处)产生一定真空度,导致压力进一步下降,此处也产生固定型空化。从t=t0+0.8 ms到t=t0+2.0 ms,流体空化处于发展阶段。I处和Ⅱ处空化强度增强,空化范围随之变大,空化分布沿径向加厚并向下游延伸,在Ⅲ处形成新的流体空化现象。上述3处流体空化强度在t=t0+2.0 ms时达到最大状态,空化范围最广,局部气体体积分数达80%以上。从t=t0+2.4 ms到t=t0+3.2 ms,流体空化处于溃灭阶段。I处空化强度降低且范围缩小;Ⅱ和Ⅲ处由固定型空化逐渐转化为游离型空化,空化气泡脱落并随液流向下游移动,空化强度降低,空化区域变短,空化汽泡径向厚度变小,同时空泡位置分散,流体空化现象逐渐溃灭。

图3 流体空化形态演变过程Fig.3 Evolution process of fluid cavitation shape

3.2 空化流场特性分析

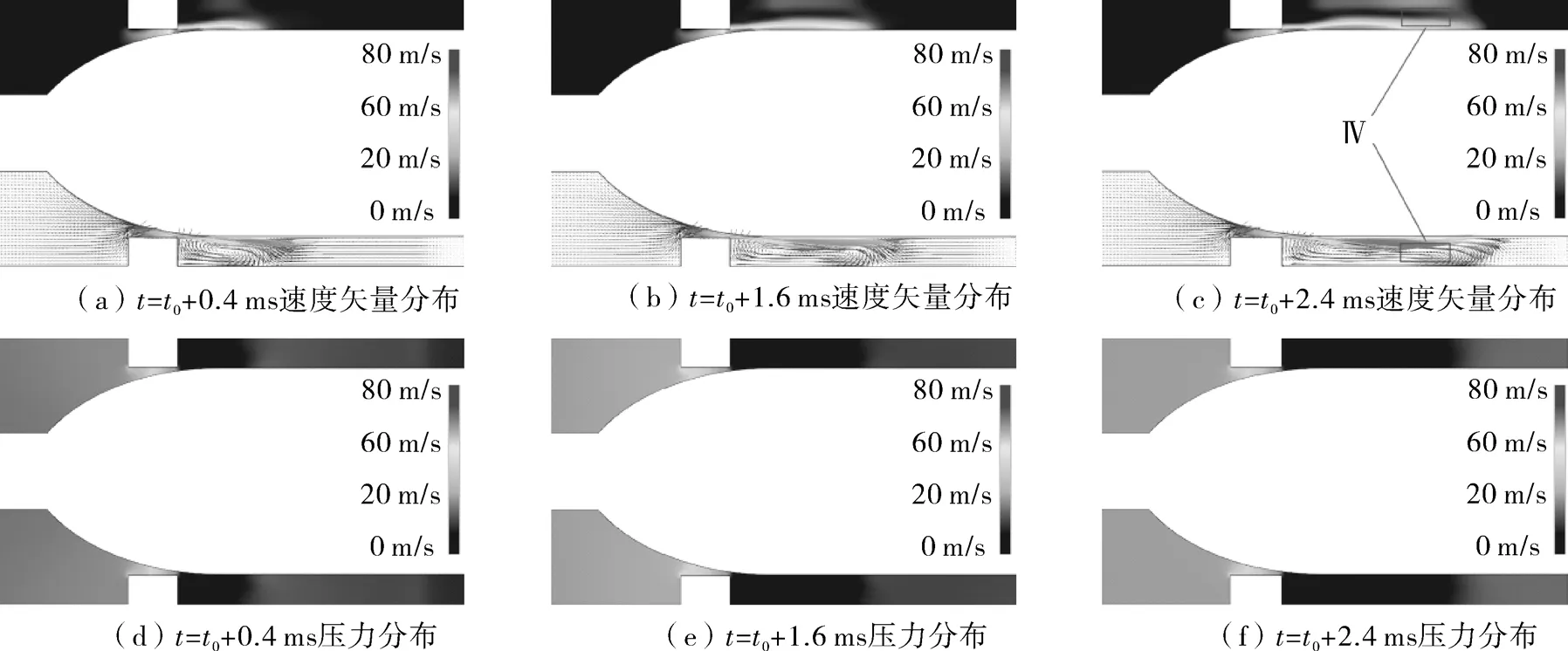

为了进一步说明流体空化形态演变过程及产生原因,对调压阀流场特性进行分析,图4示出t=t0+0.4 ms、t=t0+1.6 ms和t=t0+2.4 ms时刻流场的速度矢量分布和压力分布。

图4 不同时刻的速度矢量分布和压力分布Fig.4 Velocity vector and pressure distribution at different times

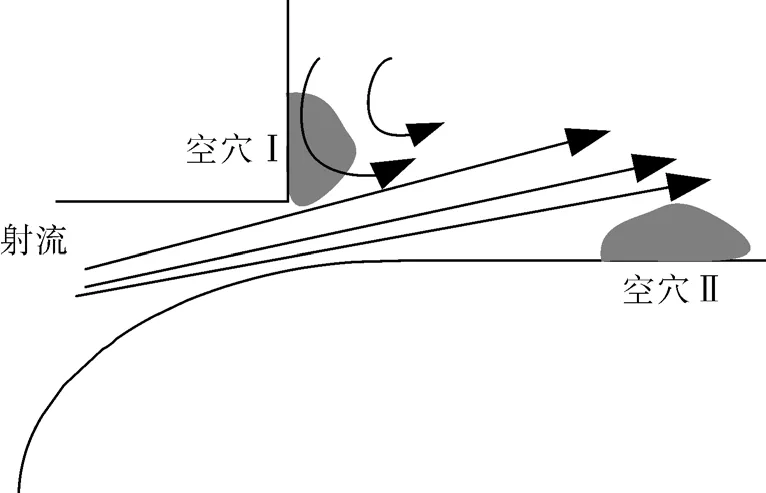

当t=t0+0.4 ms时,调压阀流场的最大压力为2.94 MPa,出现在节流口之前的阀腔处,压力在节流口处迅速下降。调压阀流场的最高流速为69.89 m/s,分布在节流口附近,流速方向沿阀芯曲线切线方向,流场形成高流速的冲击射流,使局部压力低于流体介质汽化临界点,流体不断发生汽化并在液流带动下汇聚于I处,形成附着于此处的空化气泡,这种在某一位置固定不动的流体空化现象即为固定型空化,如图5所示。此外,由于流道结构变化,高流速的冲击射流由于惯性脱离壁面,使得近壁处形成一定的真空区域,压力骤降,使得液相流体转变为蒸汽,形成固定型空化现象。

图5 节流口附近流体空化示意Fig.5 Schematic diagram of fluid cavitation near the orifice

当t=t0+1.6 ms时,空化区域局部压力为1.764 kPa,低于流体的饱和蒸气压,流场最高流速为73.21 m/s,冲击射流影响区域扩大,导致I处和Ⅱ处空化强度增强,空化范围进一步加大。与此同时,流场的回流区域不断发展,在远离阀芯和阀体壁面的位置Ⅲ处,冲击射流和回流在此处相遇形成湍流旋涡,使该位置形成低压中心,致使流体逐渐汽化,进而发展成新的空化核心,产生流体固定型空化现象。

当t=t0+2.4 ms时,位于流体空化区域尾部的空化低压区和下游高压区形成逆压力梯度,使流体产生反向射流,导致回流区域不断变大,在回流和主流的共同作用下,流场在Ⅳ点形成湍流漩涡,使得固定型空化尾部逐渐脱落,转变为游离型空化,大气泡被分割成若干小气泡团,空化程度减弱,但分布范围较广。同时气泡随液流向下游高压区移动,伴随压强的升高,汽化的液体重新凝结,空化气泡在流场中溃灭。

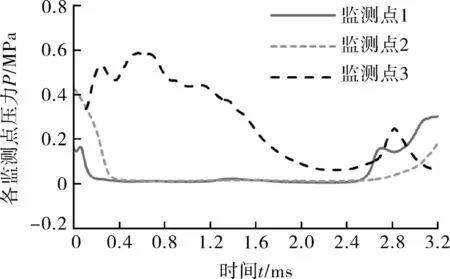

为了方便观察流场的变化,在流场中设置3个监测点,位置如图2(b)所示。图6示出了各监测点压力随时间变化。

图6 各监测点压力变化Fig.6 Pressure change of each monitoring point

由图可知,监测点1位于阀口壁面处,最先开始空化,压力迅速下降为最小值,直到此处气泡脱落并向下游移动,该点压力逐渐回升。监测点2位于阀芯壁面处,此处受到冲击射流影响产生空化,使得压力降低为最小值,随后附着于此处的空化气泡受到湍流影响开始脱落,空化强度降低,压力逐渐回升。监测点3位于固定型空化的尾部,在固定型空化转变为游离型空化后,游离的空化气泡运动于此处时压力下降,同时随着气泡的破裂产生冲击,使得压力迅速升高后又下降。各监测点的压力变化与空化形态变化过程呈现良好的一致性。

4 调压阀流体空化现象影响因素分析

4.1 调压阀开度对流体空化现象的影响

调压阀通过控制开度的大小来实现阀门的启闭和调节,本节为探明开度对流体空化特性的影响,对流体的空化强度和分布变化规律进行研究。

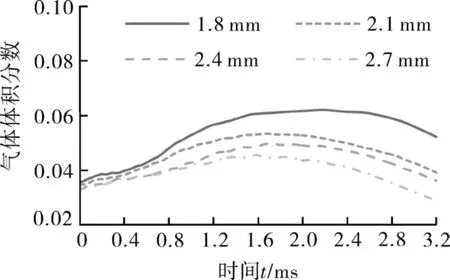

图7示出不同开度下流场气体体积分数变化,由图可知,在流体空化初生和发展阶段,气体体积分数上升,空化强度增强,随着流场进入空化溃灭阶段,气体体积分数下降,空化程度降低。

图7 不同开度下的流场气体体积分数Fig.7 Total gas volume fraction of flow field under different opening

在入口流量一定时,随着调压阀开度的增加,节流口通流能力增强,节流作用减弱,节流口两端压差减小,不易形成低压区域,空化强度随之减弱,故气体体积随开度增大而减小,这与文献[13]的结论一致。

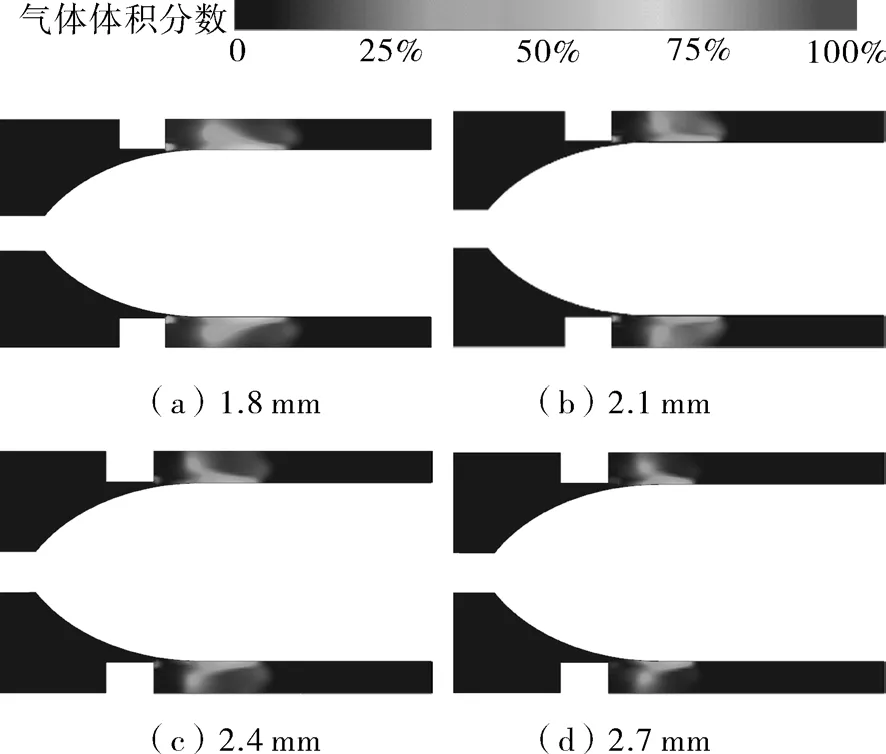

图8示出不同开度下的流体空化形态变化。由图可知,随着开度的增加,空化的形成位置未见明显变化,但空化区域的长度变短,径向厚度减小,空化范围变小,空化强度减弱。因此,在调压阀工作中,开度较小时流体空化强度较大,空化范围较广,但随着开度增加,空化现象呈减弱趋势。

图8 不同开度下的流体空化形态Fig.8 Fluid cavitation shape under different opening

4.2 调压阀流量对流体空化现象的影响

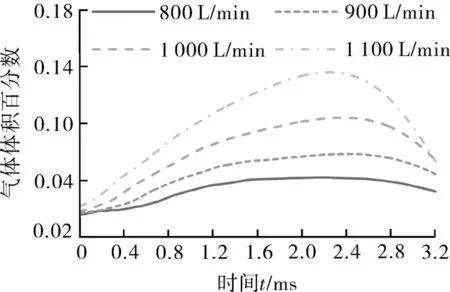

为阐明进口流量对流体空化特性的影响,研究流场空化程度和分布变化规律,提取不同流量下流场气体体积分数,如图9所示。由图可知,在流体空化初生和发展阶段,气体体积分数上升,空化强度增强,随着流场进入空化溃灭阶段,气体体积分数下降,空化程度降低。

图9 不同流量下的流场气体体积分数Fig.9 Total gas volume fraction of flow field under different flow rate

保持调压阀开度一定,即节流口的过流面积不变,随着流量的增加,单位时间内通过节流口的流体变多,流速变大,使得射流冲击效应增强,湍流旋涡强度变大,导致流场低压区域范围变大,同时节流口压力梯度增大,空化强度增加,所以气体体积分数随流量的增加而增加。

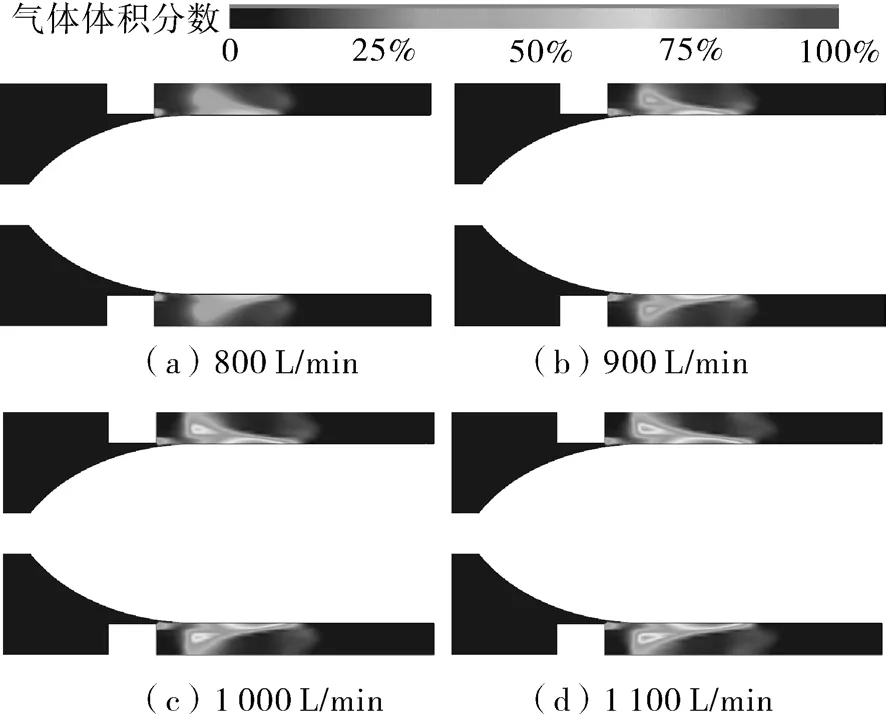

图10示出了不同流量下流体空化形态变化。随着流量的增加,空化气泡形成位置未发生明显变化,空化区域长度有所增长,空化范围变大,空化强度增强。因此,大流量易导致高强度、大范围的空化现象出现。

图10 不同流量下的流场空化形态Fig.10 Cavitation shape of flow field under different flow rate

4.3 调压阀背压对流体空化现象的影响

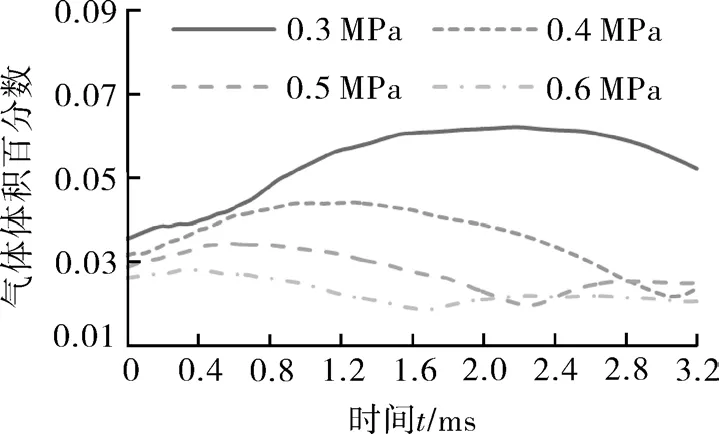

背压作为流场计算的边界条件之一,对流体空化现象有着重要影响。图11示出了不同背压下流场气体体积分数变化。

图11 不同背压下的流场气体体积分数Fig.11 Total gas volume fraction of flow field under different back pressure

保持调压阀流量和开度不变,背压升高,流体空化强度降低。这是由于在较高背压的流场环境中,节流口前后压差减小,使得流速相对减小,减弱了冲击射流效应,流场中不易形成低压区,不利于空化气泡的形成。另一方面,提高背压使得空化气泡发育不充分,空化气泡来不及形成规模就发生溃灭。因此,空化强度随背压的升高而降低,气体体积分数也随之降低,这与文献[12]的结论一致。

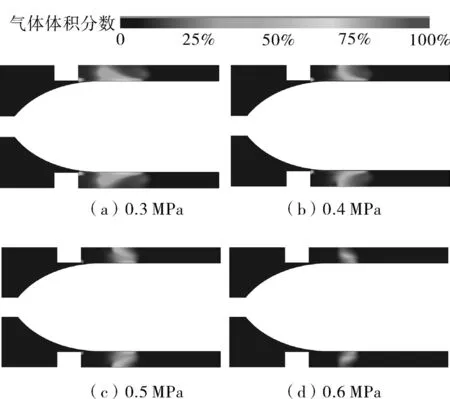

图12示出了不同背压下的流体空化形态变化。随着背压升高,空化初生位置不变,但空穴长度变短,空化范围减小,空化强度降低,甚至形不成显著的空化现象。因此,提高背压能够有效抑制流场空化的产生,削弱流场空化强度,减小流场空化范围。

图12 不同背压下的流场空化形态Fig.12 Cavitation shape of flow field under different back pressure

5 结论

(1)在空化初生阶段,节流口处压力梯度大且流速高达69.89 m/s,形成冲击射流,在节流口和阀芯壁面处产生固定型空化;在空化发展阶段,壁面处空化强度增强,范围变大,局部气体体积分数可达80%;在空化溃灭阶段,固定型空化尾部受到湍流影响逐渐脱落,并向下游移动随后溃灭,局部气体体积分数逐渐降至0。

(2)各监测点的压力变化与流体空化形态演变过程有良好一致性。

(3)调压阀开度或背压增大使得流体空化强度减弱且范围减小,流量增大致使流场空化强度增强且范围增大。