部分负荷工况下双螺杆制冷压缩机转子轴向受力试验研究

侯 峰,冀瑞浩,杨 彩,于志强,邢子文

(1.郑州轻工业大学 能源与动力工程学院,郑州 450000;2.郑州轻工业大学 信息化管理中心,郑州 450000;3.冰轮环境技术股份有限公司,山东烟台 264000;4.西安交通大学 能源与动力工程学院,西安 710049)

0 引言

近些年来,随着制冷技术的不断发展,双螺杆制冷压缩机作为制冷系统的核心部件,也在朝着高压力水平的方向发展,特别是其在高温热泵、NH3/CO2复叠等系统中的应用在不断扩大,导致压缩机转子轴向受力也在不断增大[1-10]。

国内外学者对双螺杆压缩机的转子受力进行了许多研究工作。2006年,KOVACEVIC等[11]对一个高压制冷系统中的螺杆膨胀压缩机进行了数值模拟计算,得出了转子径向力和转子轴向力。2007年,邢子文等[12]采用对转子表面进行二维网格划分的方法,计算了螺杆压缩机的转子受力,同时提出了计算螺杆压缩机转子受力的经典方法和理论。钟检长等[13]使用ANSYS有限元分析软件对压缩机的转子受力进行了分析计算。吴华根等[14-15]对双螺杆空压机的阴、阳转子气体力进行了分析计算,提出了快速计算转子受力的方法,并对此方法进行了试验验证。2014年,WU等[16]提出了计算双螺杆压缩机内周期性变化载荷的方法,并通过与其它软件的计算结果相对比的方法来验证该方法的正确性。

由于双螺杆制冷压缩机很多时候在部分负荷下运行,因此,研究部分负荷下双螺杆制冷压缩机转子受力的变化趋势,对提高系统运行的可靠性有着十分重要的作用。2004年,吴华根等[17]建立了R134a螺杆制冷压缩机工作过程模拟的数学模型,模型中考虑了部分负荷对压缩机工作过程的影响。2011年,陈文卿等[18]对部分负荷下双螺杆制冷压缩机的几何特性进行了研究,建立了有效旁通面积和有效径向排气面积的计算模型。2011年,CHEN等[19]根据部分负荷下螺杆压缩机的几何特性,对双螺杆制冷压缩机部分负荷下的性能进行了理论与试验研究,研究表明理论与试验结果吻合较好。

通过以上分析,可以发现国内外学者对双螺杆制冷压缩机转子受力的研究主要采取有限元计算以及理论分析的方法,而相关的试验研究却很少,特别是还没有对部分负荷下压缩机转子轴向受力的研究。因此,本文对螺杆制冷压缩机转子轴向受力进行了试验研究,研究了不同运行工况及部分负荷下转子轴向力的大小以及波动特性,并根据转子轴向受力组成,分别得到了气体轴向力和端面轴向力的大小及其部分负荷下的变化特性,为压缩机设计阶段转子受力计算提供数据支持。

1 试验装置和测试系统

1.1 试验系统

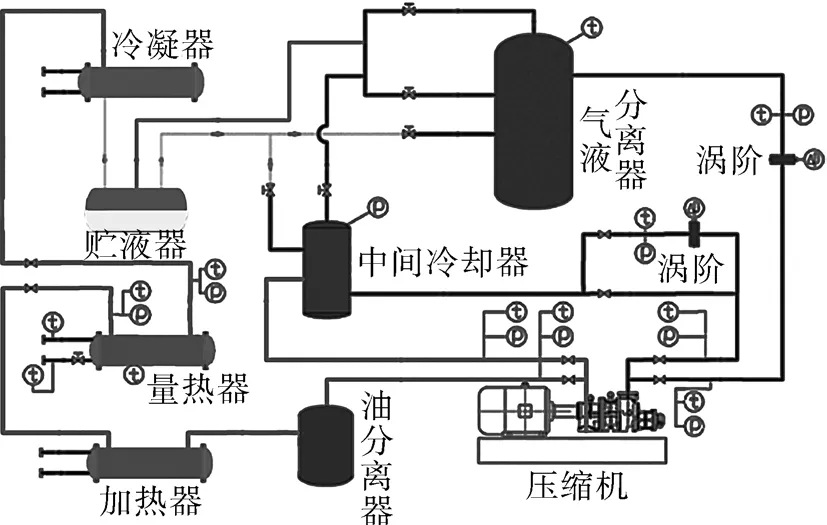

本文搭建了一个标准的双螺杆制冷压缩机性能测试试验系统,主要由双螺杆制冷压缩机、油冷却器、油分离器、气液分离器、冷凝器、中间冷却器、贮液器等组成,如图1所示。根据双螺杆制冷压缩机的几何特性以及工作特性,在其上安装了高频压力传感器以及力传感器,以完成压缩机p-V指示图以及转子轴向力测试。

图1 双螺杆压缩机性能测试试验台Fig.1 Twin-screw compressor performance test rig

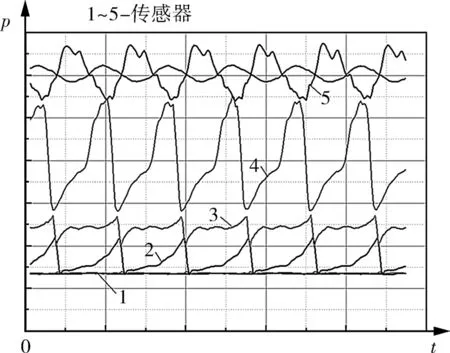

1.2 p-V图测试

目前,根据压缩机的几何特性以及工作原理,压力传感器的安装方法主要有2种:安装于转子和安装于机壳。本文采用安装于机壳的方法来测试螺杆压缩机的p-V指示图。采用Kulite压力传感器,型号为XTL-140M-17BARA,响应频率高达500 kHz,可以满足从-55~+175 ℃的测试要求。传感器的安装角度按照内容积比5.0进行安装,一共安装了7个压力传感器,一个测试压缩机吸气腔压力,一个测试压缩机排气腔压力,其余5个测试压缩机完整的p-V指示图。图2示出数据采集仪实时采集到的不同压力传感器所对应的转子齿槽内压力随时间的变化趋势,再根据压缩机齿槽内容积的变化,即可将实时的p-t图转化为压缩机p-V指示图,其中:1号传感器测试一段吸气过程和压缩过程,2,3以及4号传感器测试压缩过程,5号传感器测试一段压缩过程和排气过程。

图2 压缩机p-t图Fig.2 The p-t diagram of screw compressor

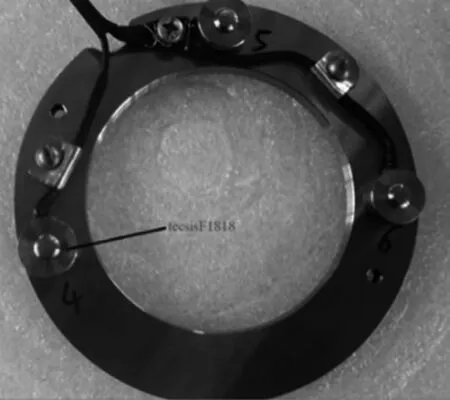

1.3 轴向力测试

为了得到转子轴向受力的大小以及波动特性,本文采用tecsisF1818微型压变式力传感器进行试验测试。传感器量程为20 kN,响应频率为1 000 Hz,精度为1%,可以很好的满足测试要求。另外,一方面因压缩机转子轴向受力的周向不均匀性,另一方面,压缩机轴承腔结构紧凑,无法安装力传感器。因此,根据轴承腔结构,本文设计了正向以及反向测力组件,如图3所示。其中,正向测力组件用于测量转子正向轴向合力,反向测力组件则用于测量排气端面螺栓残余预紧力。测力组件在轴承腔里面的安装位置如图4所示。

图3 测力传感器组件Fig.3 Force sensor assembly

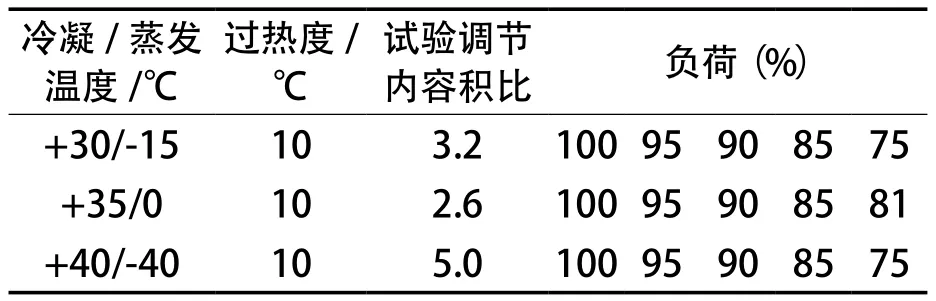

1.4 试验工况

采用DEWE-1201数据采集仪对压力传感器以及力传感器信号进行采集,此采集系统可以进行电压、电流以及电桥信号的采集。本文主要对不同工况下转子轴向受力随负荷的变化特性进行研究,具体的试验研究工况见表1。

表1 试验研究工况Tab.1 The experimental operating conditions

2 转子轴向受力分析

2.1 转子轴向合力

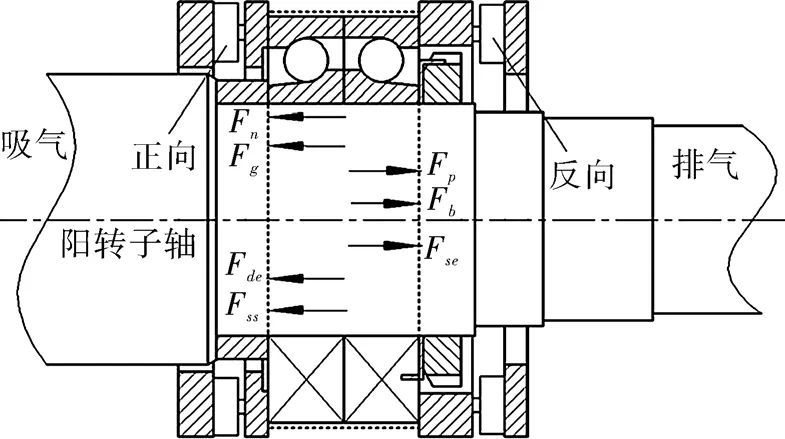

在双螺杆制冷压缩机中,阳转子轴向力要远大于阴转子轴向力,所以本文的轴向力分析主要针对阳转子进行。规定转子轴向受力正向为从排气端指向吸气端,根据正向测力组件以及反向测力组件在阳转子轴承腔中的安装方式,转子轴向受力示意如图4所示。从图中可以看出,阳转子轴向力主要由气体轴向力Fg、吸气端面轴向力Fse、排气端面轴向力Fde、平衡活塞轴向力Fb、轴肩作用力Fss以及螺栓预紧力Fn。因此,根据转子受力平衡,转子轴向合力Fp为:

图4 阳转子轴承轴向受力示意Fig.4 Schematic diagram of the axial forces on the male rotor bearings

式中,气体轴向力Fg可以根据试验测试的p-V指示图,采用有限元计算得到;Fp以及Fn分别为正向测力组件及反向测力组件的试验数据;平衡活塞轴向力Fb可以根据油压以及平衡活塞面积计算得到;轴肩作用力Fss根据轴肩处的压力以及轴肩面积得到。因此,可以得到转子气体轴向力Fg以及端面轴向力合力Fe的大小以及波动幅度,进而根据Fg得到3个不同工况部分负荷下气体轴向力和端面轴向力的变化趋势,为压缩机轴承选取以及平衡活塞设计提供数据支持。

2.2 气体轴向力

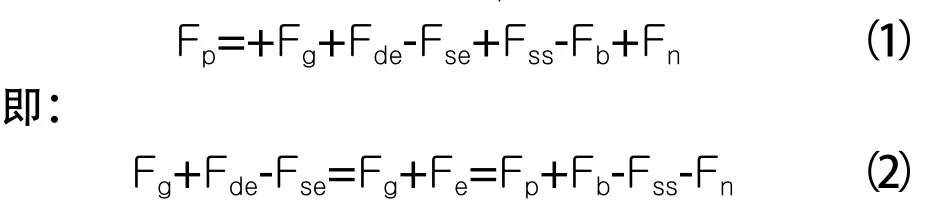

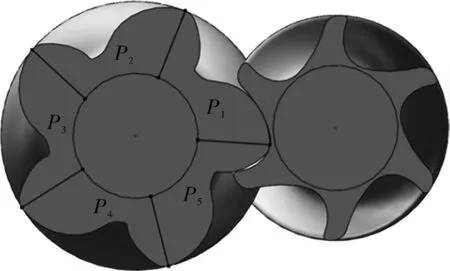

螺杆压缩机在运行过程中,接触线将转子齿槽分为两部分,一部分处于压缩过程或排气过程,其内的压力为某一压缩过程中的压力;另一部分处于吸气过程,作用的是吸气压力。为计算在某一转角时的转子受力情况,首先需要在转子表面施加接触线,以完成对不同压力齿槽区域的分割,然后对位于接触线两侧的高、低压齿槽施加不同的压力载荷,并采用ANSYS有限元分析建立转子完整的受力模型来进行计算,本文中所施加的压力载荷为试验测试得到。采用20节点的六面体网格单元SOLID95对阳转子进行网格划分,约束条件为吸气端转子轴颈X和Y方向的位移约束以及排气端转子轴颈X,Y以及Z 3个方向的位移约束,如图5所示。

图5 阳转子有限元模型Fig.5 Finite element model of the male rotor

2.3 端面轴向力

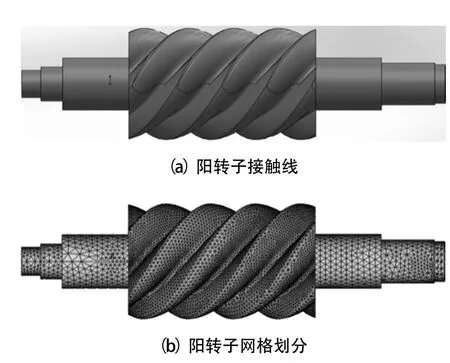

采用扇形模型计算转子排气端面轴向力,根据阳转子齿数,将转子排气端面划分为与转子齿数相应的扇形区域,且每个扇区上作用的压力为其相应齿槽内的气体压力。因此,压缩机排气端面轴向力即为扇区面积与对应压力乘积的和,转子排气端面扇形模型划分如图6所示。

图6 转子端面扇形模型划分示意Fig.6 Schematic diagram for division of the discharge end face under sector pressure model

排气端面轴向力可通过扇形区域压力及面积得到,即:

式中 pk——第k个扇区上作用的气体压力,MPa;

A—— 根据阳转子齿数划分的扇区面积,mm2。

扇区面积为:

式中 Ar——转子排气端面的面积,mm2;

Aj——转子轴颈面积,mm2;

Z ——压缩机阳转子齿数。

转子吸气端面作用的压力为吸气压力,因此,吸气端面轴向力为:

式中 ps——压缩机吸气压力,MPa。

根据式(3)以及式(5)即可得到转子端面轴向力均值:

3 结果与讨论

3.1 部分负荷工况下p-V指示图

图7示出+30/-15 ℃工况、内容积比为3.2且滑阀载位分别为100%,95%,90%,85%,75%时,螺杆压缩机部分负荷下的p-V指示图。

图7 +30/-15 ℃部分负荷工况下p-V指示图Fig.7 The p-V indicator diagram of +30/-15 ℃ under part-load conditions

首先,从图中可以看到,随着滑阀载位的不断降低,压缩机压缩过程的起始点不断推迟,这主要是由于容量调节滑阀的移动导致压缩机吸气腔与压缩腔连通,压缩腔内的气体被压入吸气腔内,使得压缩腔内的气体压力无法升高。当转子齿槽转过滑阀连通部位后,压缩腔与与滑阀再次形成封闭容积,这才是压缩过程的开始。当压缩机完成吸气过程后,齿槽内压力还有一段升高过程,这是由于滑阀长度较长,使得齿槽与滑阀形成短暂的封闭容积。其次,随着负荷的降低,由于系统阻力有所降低,导致压缩机排气压力有所降低。但是,当齿间容积与压缩机排气孔口连通的瞬间,其内的气体压力陡升,这是由于排气压力高于内压缩终了压力导致排气腔内压力回灌造成的,而且随着负荷降低,其内压比小于外压比的情况就更为严重,从而等容压缩也更加严重。最后,对应于100%,95%,90%,85%,75%负荷下的压缩机吸气压力分别为0.278,0.279,0.28,0.280 5,0.282 MPa。不难看出,随着负荷的降低,压缩机吸气压力反而呈现出升高的趋势,这主要是因为系统流动阻力降低,从而导致其吸气压力有所回升。

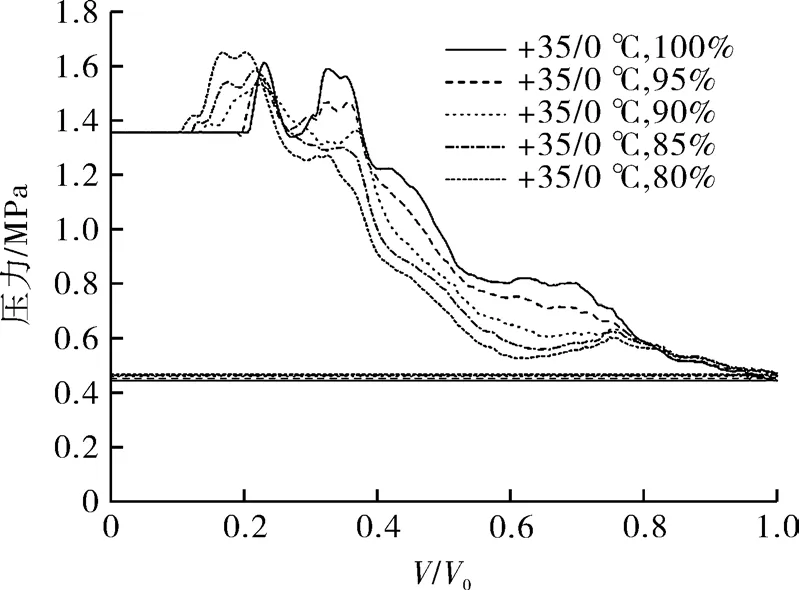

图8示出+35/0 ℃工况、内容积比为2.6且滑阀载位分别为95%,90%,85%,81%时,螺杆压缩机部分负荷下的p-V指示图。

图8 +35/0 ℃部分负荷工况下p-V指示图Fig.8 The p-V indicator diagram of +35/0 ℃ under part-load conditions

与图7相同,随着负荷降低,压缩过程起始点不断推迟,且排气压力也随之降低。另外,对应于95%,90%,85%,81%负荷下的压缩机吸气压力分别为0.452,0.46,0.463,0.466 MPa,吸气压力有所回升,但相比于+30/-15 ℃工况,此工况的吸气压力回升要明显许多,这主要是因为此工况下的压缩机容积流量较大的原因。

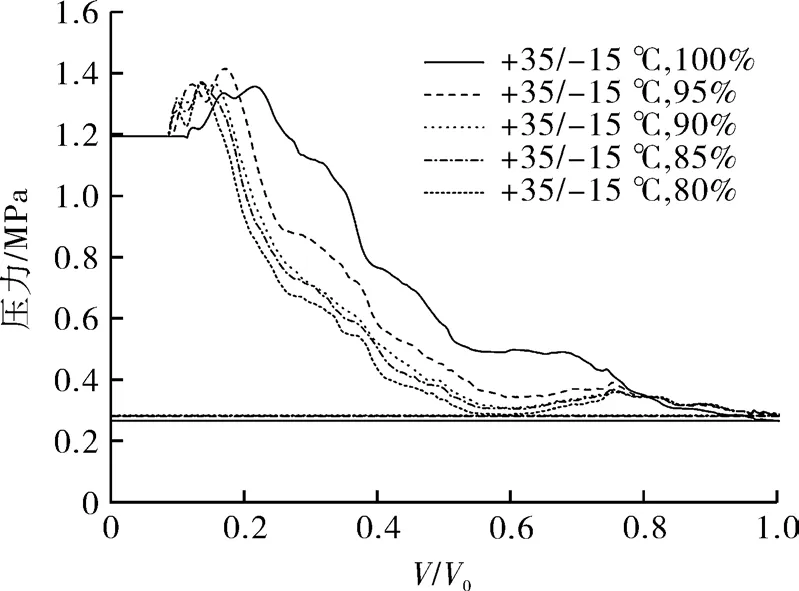

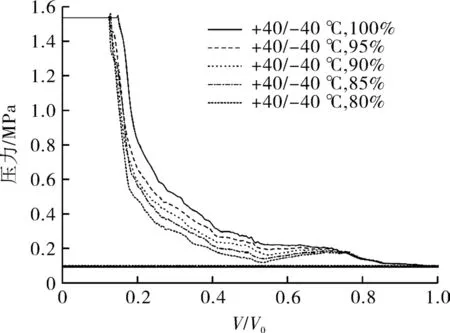

图9示出了+40/-40 ℃工况、内容积比为5.0且滑阀载位分别为95%,90%,85%,75%时,螺杆压缩机部分负荷下的p-V指示图。

图9 +40/-40 ℃部分负荷工况下p-V指示图Fig.9 The p-V indicator diagram of +40/-40 ℃ under part-load conditions

从图中可以看到,和前两个工况一样,随着负荷的降低,压缩机的压缩起始点也不断推迟,完成吸气过程后也会有一段压力升高的过程。但是,由于此工况属于严重欠压缩工况,当内压缩终了齿槽与排气孔口连通的瞬间,齿槽内气体压力会瞬间升高之排气压力,且随着负荷降低,内容积比也越低,因此图中负荷低的工况等容压缩也越严重。

3.2 不同运行工况下转子轴向力随负荷的变化趋势

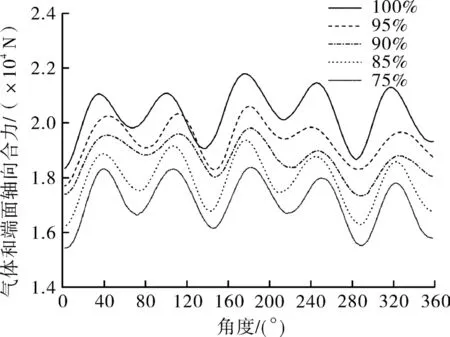

为了研究在不同运行工况下,转子轴向力随负荷的变化特性,对表1中3个工况进行了部分负荷下转子轴向受力的试验研究,如图10~12所示。从图中可以看出,3个工况下气体和端面轴向力合力的频率都是250 Hz,这主要是因为压缩机阳转子的齿数为5,而且压缩机转速为2 960 r/min,因此导致轴向合力的频率为250 Hz。

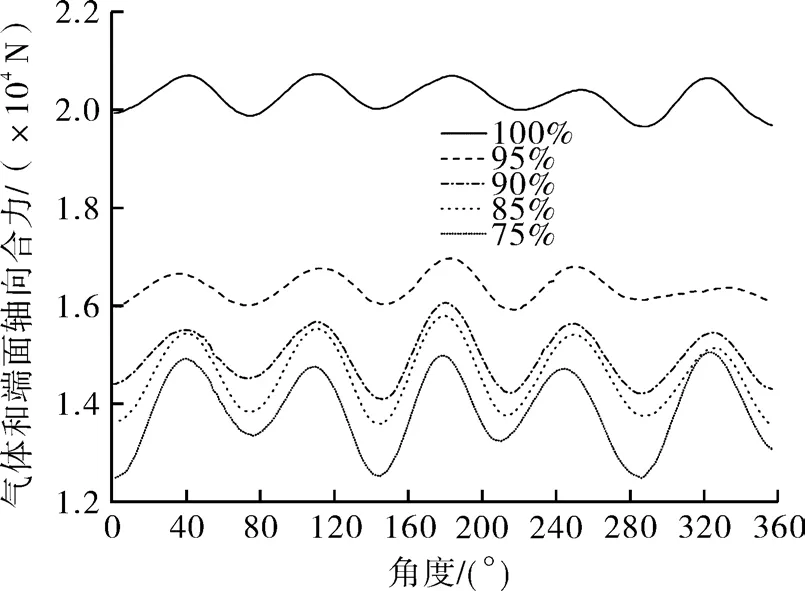

图10示出+30/-15 ℃工况下,气体轴向力和端面轴向力合力在部分负荷工况100%,95%,90%,85%以及75%下的变化趋势。

图10 +30/-15 ℃部分负荷转子气体和端面轴向合力Fig.10 The resulting axial force of gas and end face of+30/-15 ℃ under part-load conditions

从图中可以看出,随着滑阀载位从100%降低到75%,合力呈现出不断减小的趋势,且均值分别为20 187.95,16 227,14 930.1,14 544.06以及13 835.85 N,主要是因为随着滑阀载位的不断降低,转子腔内压缩段的长度不断减小所导致。另外,从图中可以看出,随着滑阀载位的降低,轴向合力的波动幅度呈现出不断增大的趋势。在100%载位的时候,波动幅度为1 000 N左右,但是随着载位降低到75%,波动幅度却增加到了2 000 N,这主要是因为随着载位的降低,压缩机内容积比不断减小导致压缩过程欠压缩。

图11示出+35/0 ℃工况下,气体轴向力和端面轴向力合力在部分负荷工况100%,95%,90%,85%以及81%下的变化趋势。从图中可以看出,随着滑阀的载位不断降低,转子腔内压缩段的长度不断减小,合力呈现出不断减小的趋势。但是,对比+30/-15 ℃工况下转子轴向力变化趋势,可以看出+35/0 ℃工况下的转子轴向力要大于前者,这主要是因为后者的整体压力水平要高于前者所致。另外,随着滑阀载位的降低,轴向合力的波动幅度却呈现不断降低的趋势,由1 500 N左右降低到了1 000 N左右,这主要是因为随着载位的降低,压缩机内容积比虽然不断减小,但是并没有产生欠压缩,而且随着载位的降低,转子压缩段长度的减少,降低了吸排气压差,从而降低了转子轴向合力的波动幅度。

图11 +35/0 ℃部分负荷转子气体和端面轴向合力Fig.11 The resulting axial force of gas and end face of+35/0℃ under part-load conditions

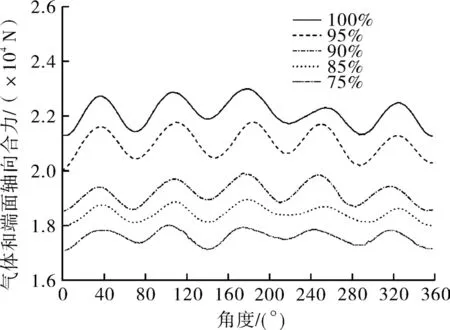

图12示出+40/-40 ℃工况下,气体轴向力和端面轴向力合力在部分负荷工况100%,95%,90%,85%以及75%下的变化趋势。从图中可以看出,除了合力随着滑阀载位的降低不断减小之外,+40/-40 ℃工况下的转子轴向力要大于+30/-15 ℃工况下的,这主要是因为+40/-40 ℃工况属于严重欠压缩工况,但是其小于+35/0 ℃工况下的转子轴向力,这主要是因为后者的整体压力水平要低于前者所致。另外,+40/-40 ℃工况下的转子轴向合力的波动幅度要远大于另外两个工况下的波动幅度,且随着滑阀载位的降低,轴向合力的波动幅度变化不大,维持在3 000 N左右,这主要是因为此工况的内容积比为5.0,已经是严重欠压缩工况,随着滑阀载位的降低,内容积比的减小并没有导致欠压缩过程变得更加严重。

图12 +40/-40 ℃部分负荷转子气体和端面轴向合力Fig.12 The resulting axial force of gas and end face of+40/-40 ℃ under part-load conditions

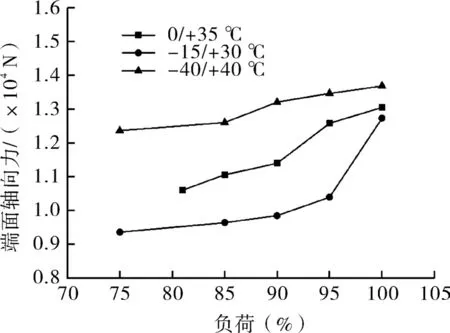

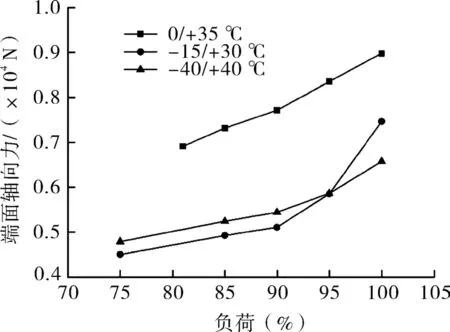

根据式(6)以及3个工况部分负荷气体和端面轴向力合力的变化曲线,得出的部分负荷下端面轴向力均值及气体轴向力均值分别如图13和14所示。

图13示出3个工况下端面轴向力均值随滑阀载位的变化趋势,随着滑阀载位的降低,端面轴向力呈现出不断减小的趋势。+30/-15 ℃工况下,随着滑阀载位从100%降低到75%,端面轴向力均值从12 725.3 N降低到了9 341.4 N。+35/0 ℃工况下,随着滑阀载位从100%降低到81%,端面轴向力均值从13 044.2 N降低到了10 592.1 N。+40/-40 ℃工况下,随着滑阀载位从100%降低到75%,端面轴向力均值从13 677.2 N降低到了12 358.2 N。从图中可以看出,+40/-40 ℃工况下的端面轴向力的均值在3个工况中是最大的,这主要是因为此工况下压缩机的吸气排气压差较大且属于严重欠压缩过程所导致的。

图13 部分负荷下端面轴向力均值Fig.13 The mean value of axial forces of rotor end face under part-load conditions

图14示出转子气体轴向力均值随滑阀载位的变化趋势,随着滑阀载位的降低,气体轴向力呈现出不断减小的趋势。+30/-15 ℃工况下,端面轴向力均值从7 462.7 N降低到了4 494.4 N。+35/0 ℃工况下,端面轴向力均值从8 978.6 N降低到了6 907.3 N。+40/-40 ℃工况下,端面轴向力均值从6 571.2 N降低到了4 780.4 N。但是,与端面轴向力不同,+35/0 ℃工况下的气体轴向力均值最大,这主要是因为此工况的整体压力水平最高。

图14 部分负荷下气体轴向力均值Fig.14 The mean value of axial forces of gas under part-load conditions

从图13,14中可以看出,+35/0 ℃工况端面轴向力及气体轴向力的减小速率都是最大的,这主要是因为+35/0 ℃工况下随着滑阀载位的不断降低,压缩机内容积比的降低速率最大,导致压缩终了压力急剧降低。另外,图13中的端面轴向力均值要明显大于图14中的气体轴向力均值,约为50%左右,端面轴向力对转子轴向力的影响要远大于气体轴向力的影响。因此,在压缩机设计阶段,要充分考虑转子端面轴向力对平衡活塞设计以及选取轴承的影响,以提高压缩机寿命。

4 结论

本文对双螺杆制冷压缩机在3种不同工况的部分负荷下的转子轴向受力进行了试验研究,得到了转子轴向受力的波动特性,并通过受力分析,分别得出了端面轴向力以及气体轴向力的变化趋势,结果表明:

(1)随着负荷的降低,压缩机压缩过程的起始点不断推迟,压缩机吸气压力呈现出逐渐升高的趋势;

(2)随着负荷的降低,转子轴向力由于转子腔内压缩段长度不断减小的原因也逐渐减小,但力的波动幅度却因工况而异;

(3)随着负荷的降低,气体轴向均值和端面轴向力均值呈现出不断减小的趋势,且端面轴向力均值要远大于气体轴向力均值约50%。因此,在计算压缩机转子轴向受力的时候,要充分考虑端面轴向力的影响。