游梁式抽油机产液模型构建与应用方法研究

刘天时,李一飞

西安石油大学 计算机学院(陕西 西安710065)

0 引言

目前,我国石油产品的来源以陆上采油为主,游梁式抽油机因结构简单、可靠性高、运行稳定、成本较低等优点,在陆上油田开采装备占比较大[1]。

抽油机电动机系统中电机、平衡装置、四连杆、驴头载荷以及各环节的传动效率是影响系统能耗的主要因素[2-4]。对于储液不足的油井,极易出现油井开采速度大于井底供液能力的情况,此时,过快的抽油汲取速度并没有带来产量的提升,反而浪费了大量能量,使系统效率降低[5]。

油田当前开采功率是否匹配油井可供给的最大产液量,开采成本是否小于最低收益。因此开采周期内油井的产液量与开采能耗之间的关系,成为油井效益评估的关键环节。针对上述问题,相关文献论述较多。在抽油机机械结构和电动系统建模及其改进方面,文献[6]在曲柄运动数学模型的基础上,建立了描述抽油杆纵向运动过程的数值模拟模型。考虑游梁式泵送系统的连续性条件,在上述模型的基础上建立了游梁式泵送系统的综合数值仿真模型,提出了一种基于数值积分的综合仿真算法[6-8]。李春明等人为了完整而系统地研究游梁式抽油机主结构的设计及动力学问题,导出了安装位置的极限角、极位夹角、行程、压力角等几何参数的计算公式,基于四阶龙格库塔对该结构的动力学进行了仿真[9-10]。罗炜等人利用时步有限元法,从磁场分析角度对抽油机系统的起动及运行性能进行建模分析,并根据给定的转矩曲线,得出总损耗最小的电压曲线,进而提出在各种情况中计算最优电压的方法[11-12]。

此外,研究油井增产降耗的问题时,可将采油功率与产出原油量相联系。针对抽油机生产时电机输入功率难以精准计算,造成电机匹配不合理、生产成本增加、载荷利用率低的问题,基于抽油机地面设备运行过程中能量传递特征分析,以抽油机地面功率损失模型及悬点规律为基础,引入功率传输比,并基于实时监测数据的最小二乘法推算,建立了基于历史数据挖掘的地面效率理论计算新模型[13]。王紫旭研究了游梁式抽油机电机功率动态调整技术,通过电机匹配的功率,确定合理的负载率,优先匹配与调整了负载率低于10%的抽油机井,保证电机的高效运行[14]。

综上所述,通过对抽油机机械系统、电机模型和负载匹配中的问题进行分析,在电机磁路饱和、负荷特点、能耗以及节能方法方面取得了一定成果。但在智能油田的抽油控制系统中,无法直观地将油井产液量与电机功率参数直接关联,难以将传感器采集的电机信息转化为系统运行参数供中心处理模块使用[15]。为便于在抽油控制系统中能直接使用电机功率计算对应产液量,调控抽油机开采功率,通过分析抽油机做功周期内几何夹角的变化规律,从受力分析中推导出电机做功与游梁前臂悬挂的驴头冲程做功的对应关系,构建了游梁式抽油机周期平均产液模型,给出了相关应用方法。

1 产液模型构建

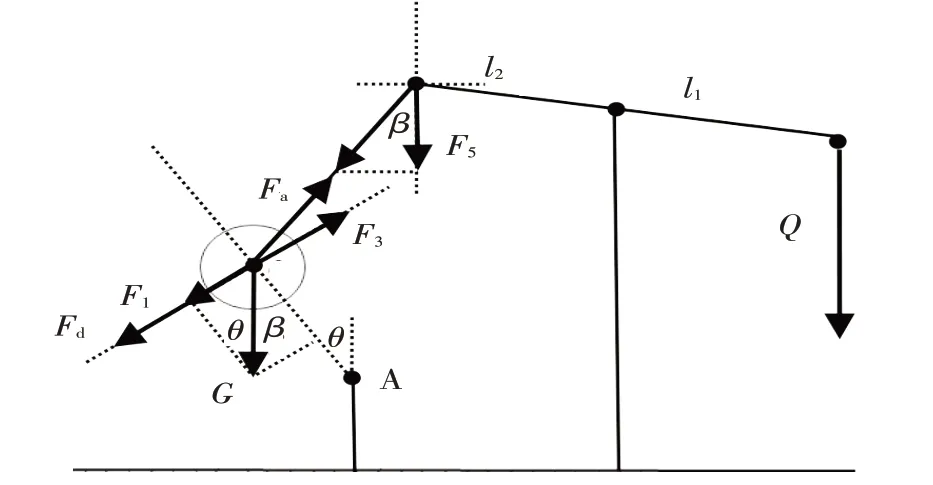

在游梁式抽油机运行时,曲柄平衡块做圆周运动,其运动过程的受力分析如图1所示,图中O1点所在圆形为曲柄平衡块;G表示曲柄平衡块所受重力,kg;Q表示瞬态的产液总量,kg;θ表示曲柄平衡块沿逆时针与竖直方向的夹角,(°),β表示游梁后臂与垂直方向在顺时针方向的夹角,(°);Fd表示电机的电动力,N;Fa表示游梁连杆对曲柄平衡块的拉力;F3表示拉杆拉力在Fd方向上的分力;F1表示曲柄平衡块重力在Fd方向的分力,N;l1,l2分别为游梁前臂与后臂,m。

图1 游梁式抽油机受力分析图

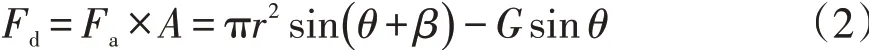

图2给出抽油机运转过程中曲柄平衡块运动轨迹与θ、β角变化范围。图中虚线圆圈为曲柄平衡块的运动轨迹,虚弧线为游梁前、后臂运动轨迹,方向如箭头所示。以游梁后臂B点所在垂直方向为边界,曲柄平衡块圆心O2点在其左侧时为正方向,βmax点对应角度最大值,在其右侧时为负方向,βmin点对应角度最小值。

图2 游梁式抽油机运动轨迹图

对图1进行受力分析得:

由公式(1)得:

根据图1中游梁前臂、后臂,运用杠杆原理得:

结合公式(2)和(3)得:

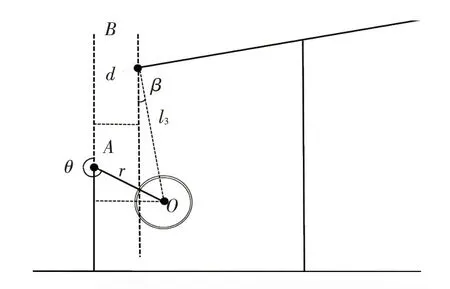

在图3中,曲柄做圆周运动时,曲柄平衡块O点到运动轨迹的圆心A点距离为r,游梁后臂B点到曲柄平衡块O点距离为l3,A点与B点水平方向间距为d。

图3 抽油机旋转角分析图

β角为规定角度方向的负方向,于是有:

以CYJ10-3-53B型(开关磁阻电机)游梁式抽油机的国标参数为例[16],对应图3抽油机示意图,连杆结构r=2 m,d=0.4 m,l3=3.4 m,θ与β的对应关系见表1。在公式(5)中,为单调递增函数,θ=90°时对应β的最大值为44.9°,θ=270°时对应β最小值-28°。

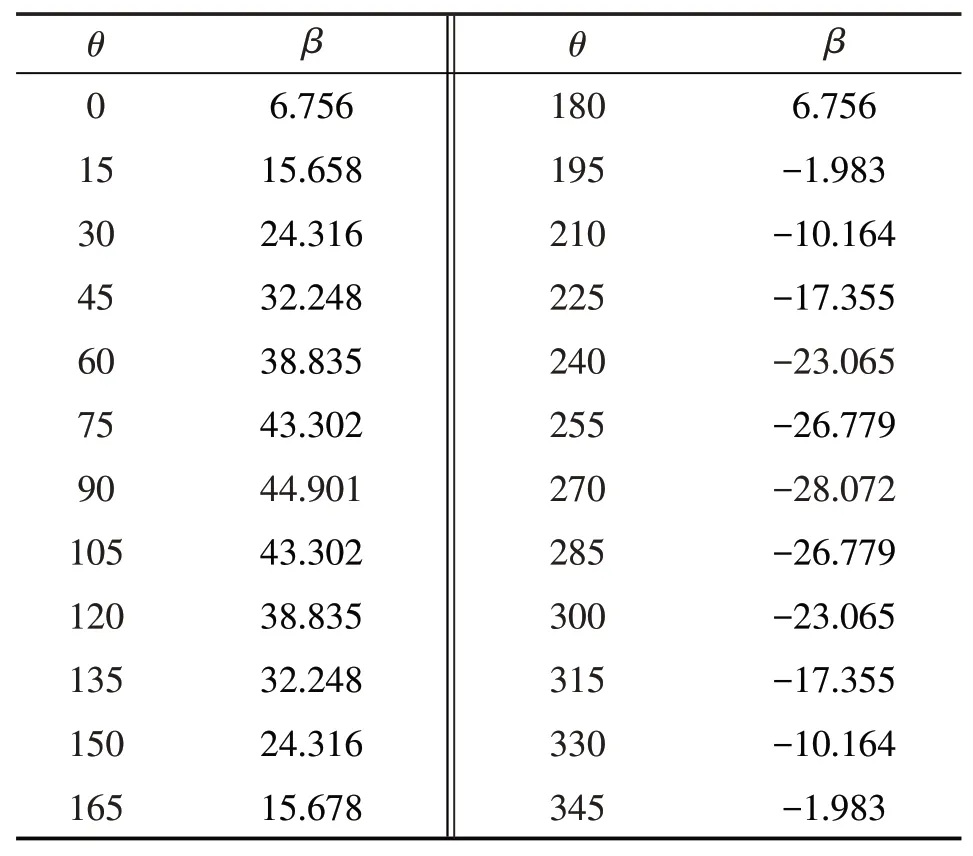

表1 θ与β角度对应表 (°)

设P为电机功率;用冲程次数v(次/min)来替代表示曲柄角速度ω(°/s),满足:

将公式(6)代入公式(4),得游梁式抽油机的功率与瞬时产液量Q关系为:

式(7)反映出抽油机工作时产液量的变化与角度θ和β的关系,可计算抽油机在任一工作时刻的理论产液量。

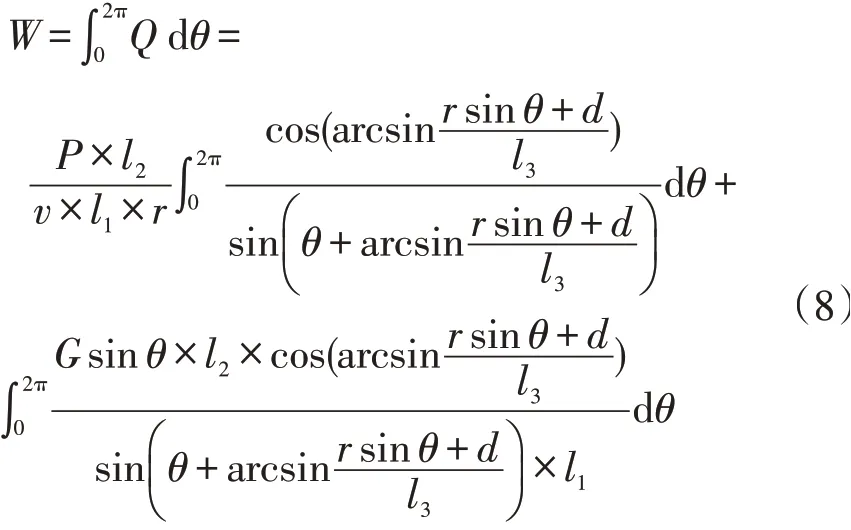

由于曲柄做圆周运动,电机在抽油上、下冲程时的做功变化较大,故取曲柄平衡块一次圆周运动(驴头的一次上下冲程)为平均做功周期。在冲程、泵径和泵深确定的情况下,设产液量W为一个周期内产液Q的总和,对其积分得产液量W为:

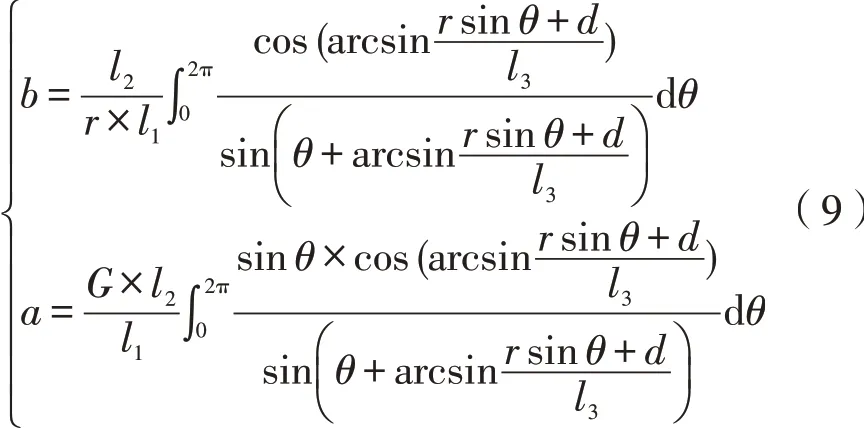

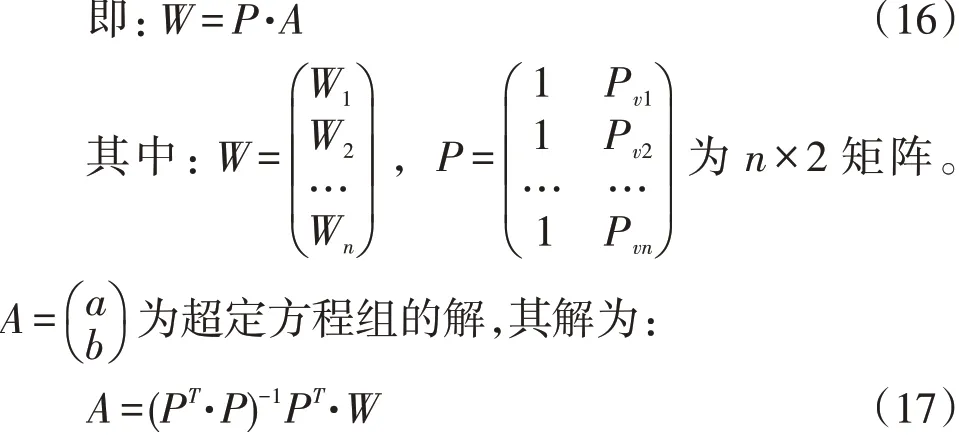

公式(8)中仅有P,v为与电机相关的参数,而r、l1、l2、l3均为固定值,在平均做功周期内可化为常数项。将公式(8)中积分的两个分部替换为常数a,b:

由此导出周期平均产液量模型为:

式中:W为周期平均产液量,kg;P为电机平均功率,kW;v为周期平均冲程次数,次/min;系数a,b为化简后的常量。该模型通过参数降维的方法,简化了游梁式抽油机开采过程中的参数,将开关磁阻电机的功率与周期平均产液量直接关联,便于计算。

2 模型应用研究

2.1 线性方程法

当井下储液情况变化时,抽油机的开采功率也随之相应调整,从而导致产液量发生变化。在计算油井产液量时,设两次取样点的采油数据最小相差为ε(数值视具体情况而定),求解方式分为:

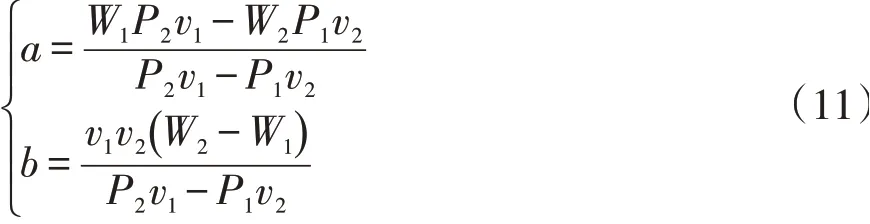

1)当两次取样时间点间隔较长时,两个取样点相差较大,使得|P2v1-P1v2|/(P2v1+P1v2)>ε,产液量数据具有一定的区分度,解为:

2)当两次取样时间间隔较短时,产液量数据区分度较小,使得|P2v1-P1v2|/(P2v1+P1v2)<ε,解为:

2.2 线性方程加权法

因使用线性方程法在计算时会得出部分误差较大的数据,故采用加权法对线性方程法的计算结果进行改进,采油时积累多组产液量数据,通过线性方程法两两取样,计算采样点i点与j点对应的参数ai,j,bi,j(1≤i<j≤n)。结合次幂加权法得出:

式中:aˉ表示加权后的参数a,bˉ同理。βi,j表示参数的加权比例,总权重∑βi,j=1。根据周期平均产液模型,权重比例为:

式中:Pi,Pj为对应电机功率,kW;k、m表示包含i与j在内的所有采样点,x(x>1)为底数。

权重比例的取值规律为:当测量误差一定时,采油样本数据的间隔越短,计算所得误差越大,应将其计算结果权重比例缩小,否则将权重比例放大。

2.3 超定方程法

将周期平均产液模型中P/v记为Pv,代入样本数据,并对其筛选,去除数据中等比例的样本,得超定方程组:

3 应用方法验证

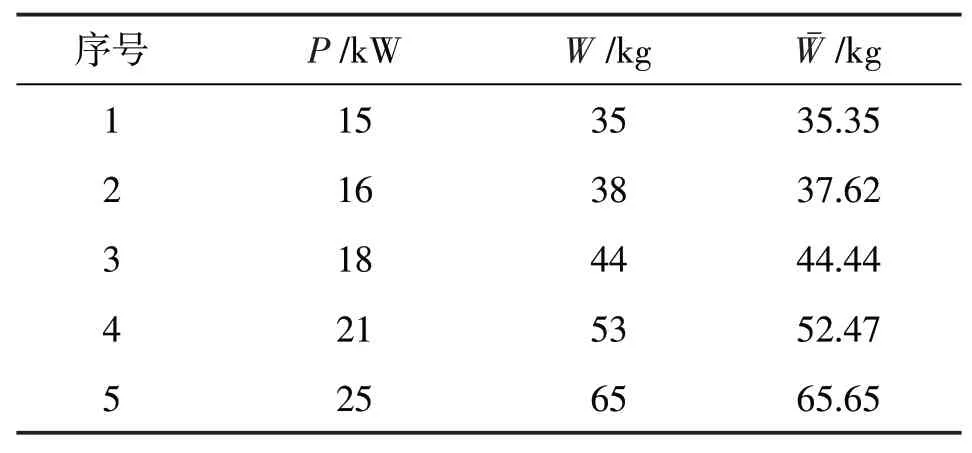

取转速v=10次/分,参数a=-10,b=30时,根据周期平均产液量模型(10)得:

W=3P-10 (18)

由生产中的电机功率数据,得验证数据见表2。

表2 验证数据

在实际生产中,设最大测量误差为1%,则对产液量W增加或减少1%误差,使用Wˉ表示带有误差的产液测量值(误差范围±1%),在P与v为准确可知的参数时,计算带有误差的模型系数aˉ,bˉ,与理论产液量模型进行对比验证。

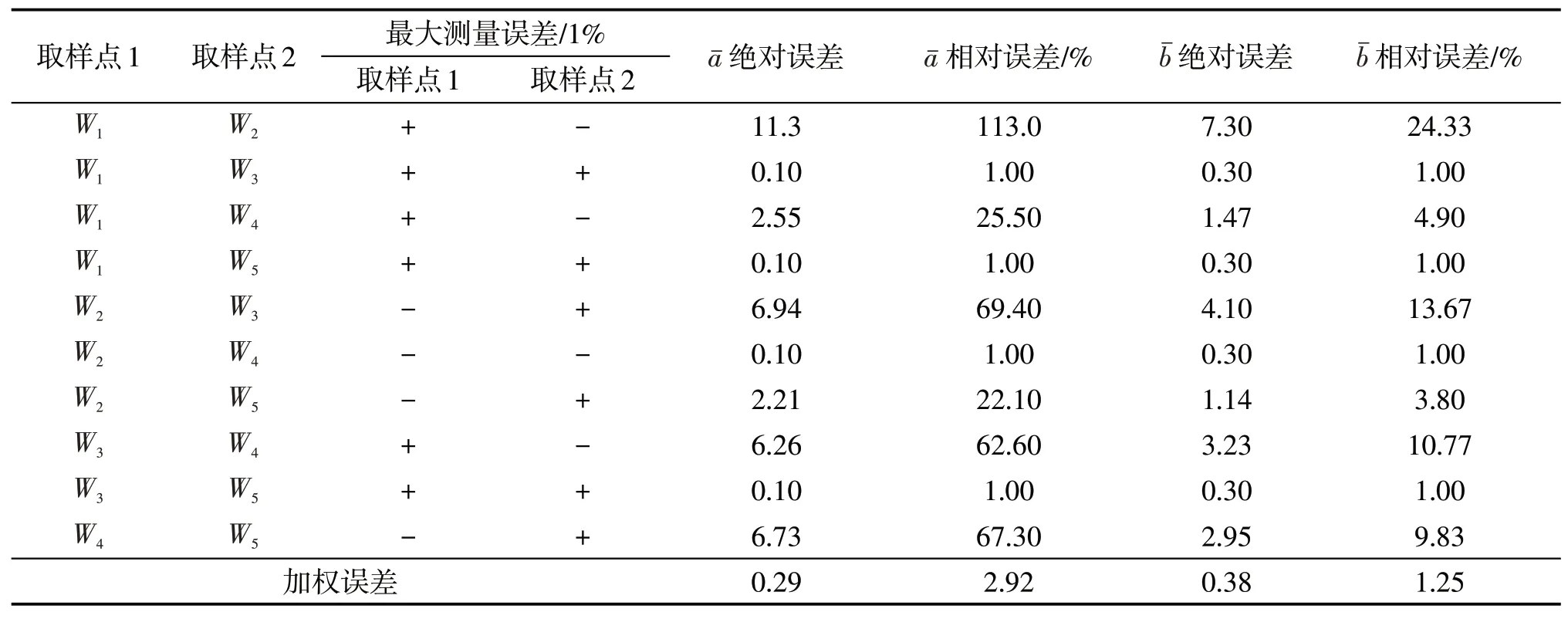

3.1 线性方程加权法计算误差

将表2中的误差产液量Wˉ,代入线性方程求解误差模型的系数aˉ,bˉ,得到计算结果见表3。

根据表3中绝对误差数据可知,对于误差分别为+1%与-1%的采样数据,随采样数据的间隔增大,计算所得aˉ与bˉ的误差呈现减小趋势。使用误差均为+1%的产液量数据时,校验所得的aˉ与bˉ相对误差均为1%。因此,在整体误差较高的情况下,可使用线性方程加权法调整误差。利用权重比例调整规则,对底数取10,通过加权法调整权重后,整体加权误差有显著改善。

表3 加权方程法验证误差

3.2 超定方程法计算误差

在验证数据表中分别采样5个点W1、W2、W3、W4、W5和采样3个点W1、W3、W5作为两组样本数据,使用超定方程求解法验证aˉ,bˉ。计算可知,使用超定方程求解时,验证所得的aˉ与bˉ相对误差较小。当采样点数量为5时,Wˉi数据的误差包含+1%与-1%两种情况,验证所得的aˉ与bˉ相对误差分别为5.10%,1.08%。当采样点数量为3时,Wˉi数据的误差均为“+1%”,验证所得的aˉ与bˉ相对误差均为1.00%。

根据以上数据可知,在油田产液量数据较少的情况下,使用线性方程法计算时存在一定误差,但经过加权调整后误差有显著改善,并且在采样数据不断增多时,可将已加权过的数据与不断产生的新数据累加计算,更新产液模型的准确度。在油田产液量数据充足的情况下,应用超定方程法可拟合出二范数最小的误差,计算出较为准确的产液量。

4 结论

1)分析游梁式抽油机的作业过程,通过电机做功周期内转矩力的变化,利用其旋转角度进行受力分析,推导了游梁式抽油机功率与产液量关系。

2)利用所推导的关系式,得出旋转角θ与β的关系,并进行参数降维,以便对整个做功周期积分后求取平均功率,对模型进一步分析,建立周期平均产液模型,并以CYJ10-3-53B型抽油机为例进行了验证。

3)在周期平均产液模型的基础上,给出线性方程与超定方程两种应用方法。在油田生产数据由少增多的过程中,逐步提升模型系数的准确度,匹配抽油机当前功率与产液量的关系,为油田的生产决策提供一种新思路。