小直径钎焊金刚石线锯制备关键技术的研究

张国青,周亮亮

(池州学院 机电工程学院,安徽 池州 247000)

钎焊金刚石磨粒技术的最大优势在于实现了钎料层与金刚石磨粒的化学键结合,钎焊单层金刚石工具基体对金刚石磨粒把持力强,加工过程中几乎不发生磨粒脱落现象。利用钎焊金刚石磨粒技术制备固结磨料线锯,实现单晶硅材料的高效精密切割的研究工作早已开展[1-3]。与传统钎焊单层金刚石工具相比,无论是基体结构尺寸,还是加工方式,小直径钎焊金刚石线锯都具有自身的特点和要求。首先,应用于单晶硅切片的线锯基体直径一般要求0.3mm以下,较细的线丝基体在钎焊加热过程中的热损伤问题不容忽视;其次,线锯加工过程中不断发生拉伸、弯曲和扭转运动,要求焊后线锯具备较高的综合机械力学性能。因此,如何降低钎焊过程中小直径线锯基体的热损伤,降低焊后线锯的热应力,减少线锯的表面裂纹,提高焊后线锯的综合机械力学性能,是当前钎焊小直径金刚石线锯的研究热点和难点。

文章利用管式加热炉在氩气保护气氛下制备直径0.3mm线丝基体的钎焊金刚石固结磨料线锯,测试线锯的机械力学性能,结合对线锯的外观形貌和显微金相组织观察,探讨小直径钎焊金刚石线锯制备过程中的焊前预处理、钎焊温度、走丝速度和加热路线等关键技术对焊后线锯性能的影响机制,为小直径钎焊金刚石线锯早日应用于单晶硅材料的切割加工做些基础性工作。

1 钎焊制备工艺、设备与材料

1.1 线锯钎焊制备工艺

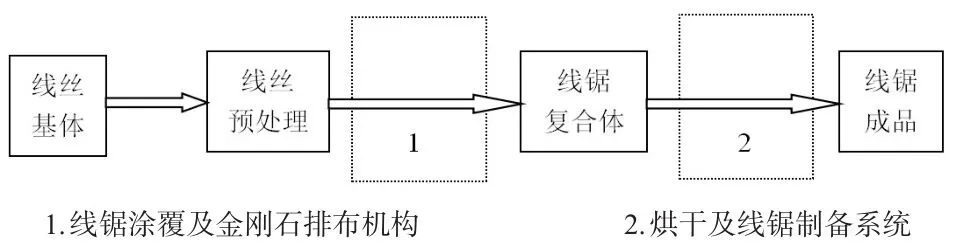

线锯的制备工艺路线如图1所示。

图1 线锯制备工艺路线

线丝基体经过表面去油污、去锈、粗糙化和弱腐蚀后,进入线锯涂覆及金刚石排布机构1,制成线锯复合体,再经过线锯的钎焊加热系统2(见图2),得到线锯成品。从钢丝基体到线锯成品,整个制备过程实现流水化作业。

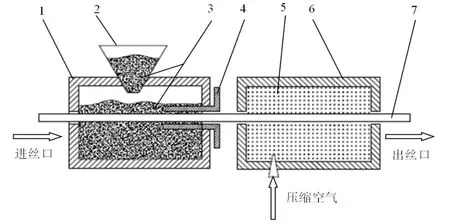

图2 线锯复合体制备机构示意图

1.2 钎焊设备

线锯的钎焊加热系统如图3所示,主要有进丝机构1、进丝口2、管式炉3、出丝口4和绕丝机构5组成,通过绕丝机构来调节线丝的走丝速度,从而控制线锯处于管式炉各个加热温区的加热时间,进而实现控制线锯钎焊加热过程中的升温和冷却速度。其中,管式加热炉设有三个温区,可以单独设置温度。

1.3 实验材料

线丝基体选用高强度的65Mn弹簧钢丝,线丝直径约0.3mm;金刚石为元素六PDA989,平均粒径45μm;钎料为Ag-Cu-Ti合金粉末钎料,粒度300目;胶水为水溶性胶水,钎料与胶水的体积比为3:1。

2 线锯制备的关键技术研究

2.1 焊前预处理

基体的焊前预处理是所有钎焊单层金刚石工具制备的必备环节[4-7],目的是为了去除基体表面的油污,增强钎料层与基体之间的结合强度。对于小直径钎焊金刚石线锯来说,基体的预处理过程尤为重要。前期的研究表明,为了降低小直径线丝基体和微粉级金刚石的热损伤,小直径钎焊金刚石线锯的加热时间一般较短,而钎焊时间是影响基体和钎料层之间结合强度的关键因素,较短的时间内,液态钎料中的元素与基体元素之间的相互扩散难以充分进行,因此,在预处理环节采用线丝基体表面弱酸腐蚀的工艺措施,使得基体表面露出新的晶格,增强基体与钎料之间的亲和力,以此来补偿由于钎焊时间短导致钎料层与基体之间结合强度的减弱。另一方面,钢丝基体外表面呈圆柱形,钎焊过程中液态钎料极易滑到线丝下表面,形成“钎料瘤”,因此,预处理时,需要对线丝表面进行粗糙化处理,增强高温钎焊时液态钎料与基体表面的吸附力。试验利用1000#砂纸打磨线丝基体,并用2%的酒精硝酸溶液对线丝基体进行快速弱腐蚀。

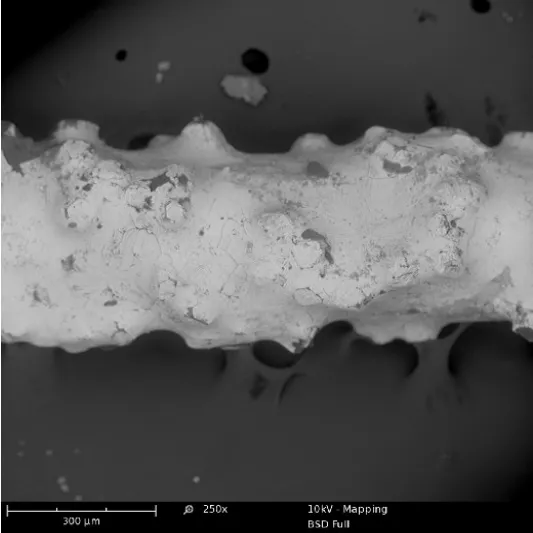

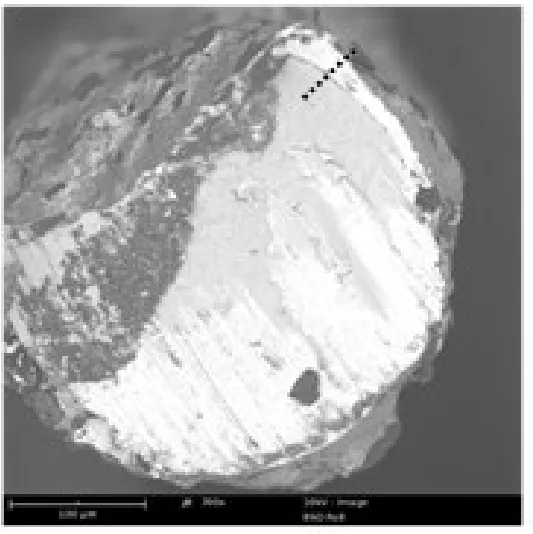

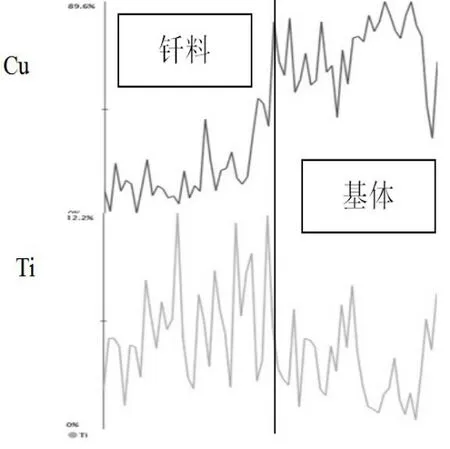

图4为经过表面粗糙化和弱酸腐蚀后的焊后线锯形貌,从图中可以看出,钎料在线丝表面铺展均匀,金刚石磨粒近似均布。图5为预处理线锯弯折后经打磨的断面形貌,界面处基体与钎料层结合紧密,并且,界面处钎料中的Cu及Ti元素向线丝基体发生了扩散现象,如图6所示。图7为同样钎焊制备工艺条件下,线丝基体仅经过简单去油去污预处理线锯的弯折后截面形貌,可以明显看到钎料层脱落现象,说明在较短钎焊时间内钎料层与基体界面反应不充分,两者之间的结合强度较低。

图4 钎焊金刚石线锯局部SEM照片

图5 经过特殊预处理的线锯横截面形貌

图6 线锯基体与钎料层界面SEM线扫描元素

图7 未经特殊预处理的线锯横截面形貌

2.2 钎焊温度

加热温度是影响钎焊单层金刚石工具焊接质量的关键因素之一,对于典型的钎焊单层金刚石工具,如钎焊金刚石砂轮,钎焊温度的选择一般依据钎料的熔点,认为钎焊温度高于钎料熔点50℃-100℃为最佳,此时钎料融化完全,有利于钎料/金刚石以及钎料/基体之间的浸润。与典型钎焊单层金刚石工具相比,小直径钎焊金刚石线锯加热温度的选择必须更加严谨。

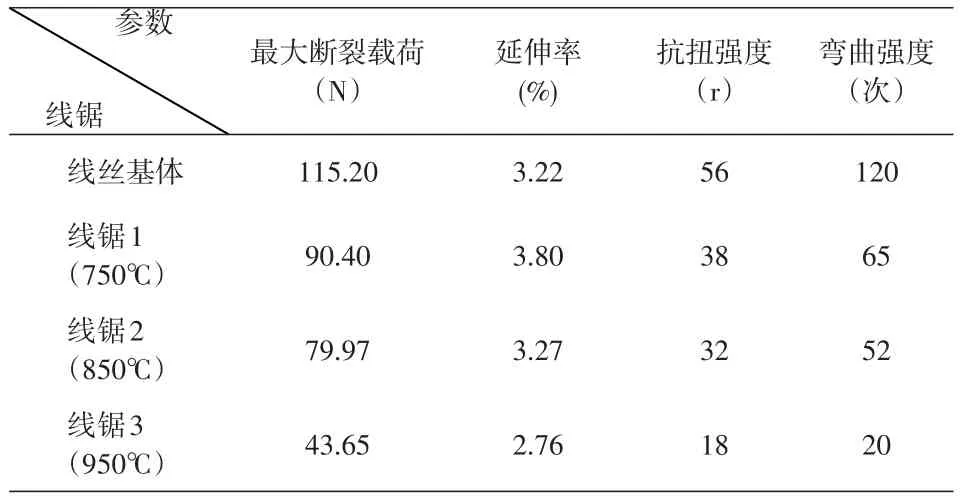

前期大量的研究工作表明,钎焊温度越高,线丝基体热损伤和化学腐蚀越严重[8-10],表1为不同钎焊温度对线锯机械力学性能影响对照表,从表中可以看出,随着温度的提高,线锯的抗拉强度、抗扭强度和弯曲强度都急剧下降,当钎焊温度达到950℃时,线锯的最大断裂载荷下降了60%,已经无法应用于贵重硬脆材料的实际切割加工。因此,小直径钎焊金刚石线锯的温度设置不能简单参照钎焊单层金刚石砂轮等工具的钎焊温度,其原则是:在满足钎料与金刚石磨粒浸润的前提下,温度越低越好。

表1 线锯机械力学性能随钎焊温度的变化

2.3 温区分布及走丝速度

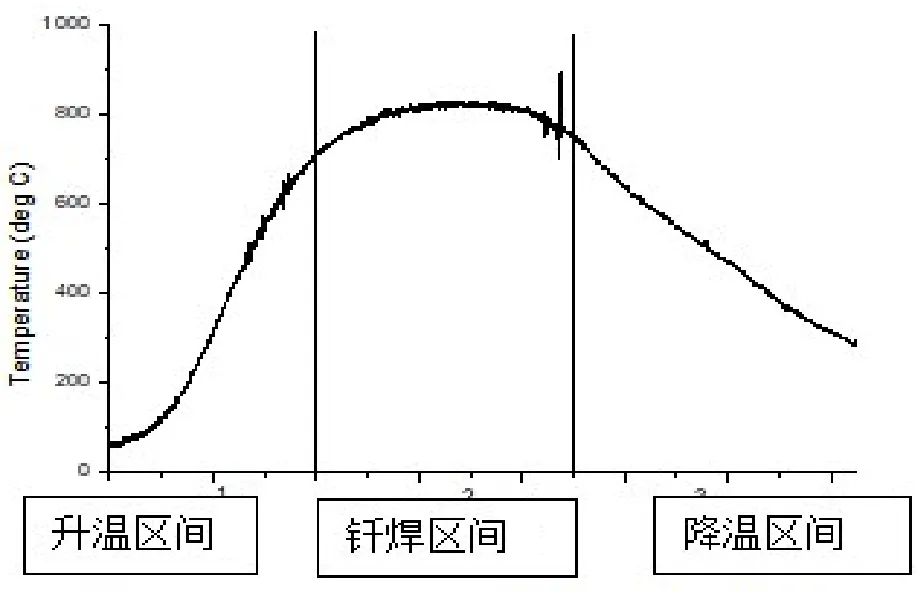

试验利用管式炉加热,管式加热炉设有三个温区,可以单独设置温度,图8为三个温区温度设置为650℃-860℃-400℃时炉腔实测温度分布曲线,线锯复合体先进入图2钎焊系统的进丝口,然后依次进入炉腔升温区、钎焊区和降温区,通过控制三个温区的温度和走丝速度,可以改变线锯复合体的升温速度和降温速度,以此来获得优良的线锯基体组织和较小残余热应力。

图8 炉腔温度分布曲线(850℃-850℃-450℃)

65Mn弹簧钢丝加热到850℃后,在不同的冷却条件下会得到不同的显微组织。同时,由于金刚石磨粒的线膨胀系数与钎料中Ag、Cu和Ti三种元素的线膨胀系数相比,相差较大,在不同的冷却速度条件下,线锯产生的热应力也将有所不同,冷却速度越快,热应力就会越大,线锯表面产生的微裂纹越多。

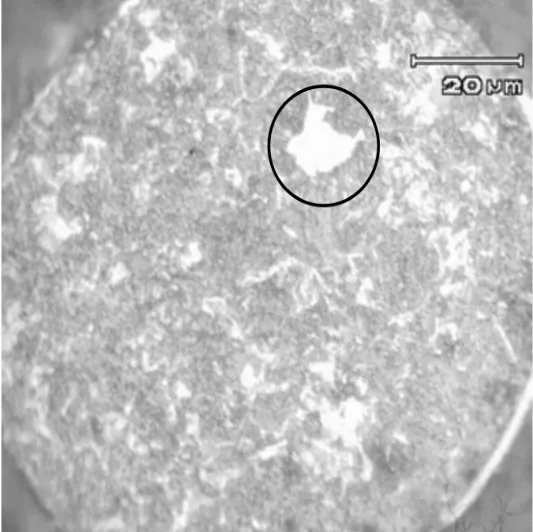

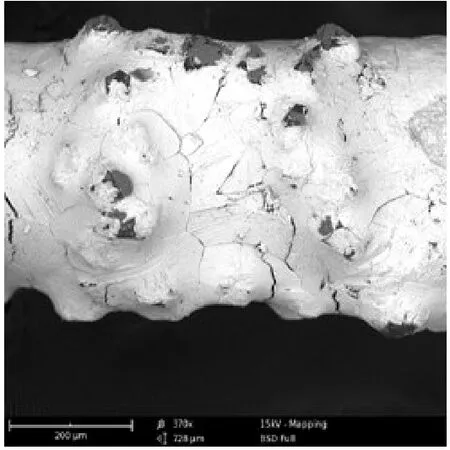

65Mn钢丝的一般热处理工艺是淬火+中温回火,得到回火索氏体,可以获得优良的机械力学性能。因此,通过调节管式炉的三个独立温区温度,并设置相适应的走丝速度,实现线锯钎焊过程中的自回火,降低线锯热应力,减少线锯的表面微裂纹。经过多次试验,最终确定三个温区的温度依次为:680℃-850℃-600℃,线锯处于加热区的时间为60s,此时线锯形貌见图2所示,其显微组织见图9,明显呈回火索氏体形态,图中出现了白亮的大块马氏体,考虑是加热过程中组织发生偏析。图10为加热时间60s、不分温区条件下制备的线锯形貌,与图4线锯形貌相比,可以明显看到线锯表面分布较多的裂纹。

图9 基体显微组织(60s,三温区)

图10 线锯表面微裂纹形貌(60s,不分温区)

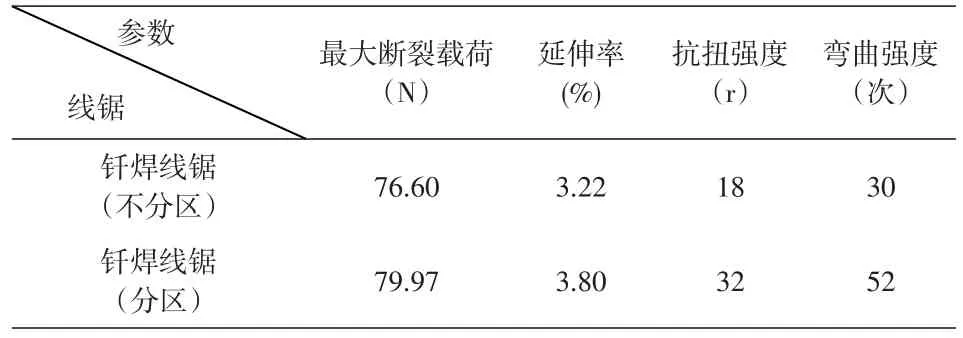

表2为两种钎焊金刚石线锯的机械力学性能对照表,从表中可以看出,其它钎焊制备条件相同时,将管式炉三个温区设置为680℃-850℃-600℃和单纯的850℃-850℃-850℃,制备的两种线锯抗拉强度变化不大,但是抗扭强度和弯曲强度变化较大,说明表面裂纹是导致线锯发生扭转或弯曲破坏的直接原因[11-13]。

表2 两种线锯机械力学性能对照表

2.4 线锯钎料层与金刚石界面结合强度评价

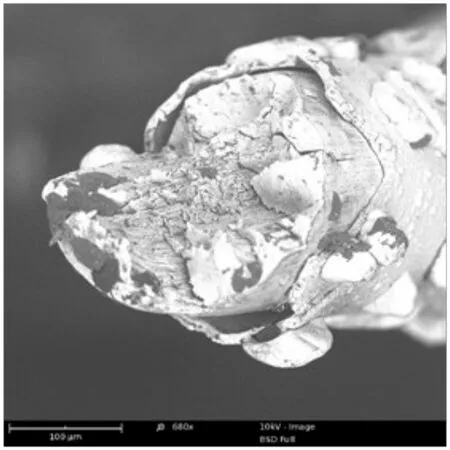

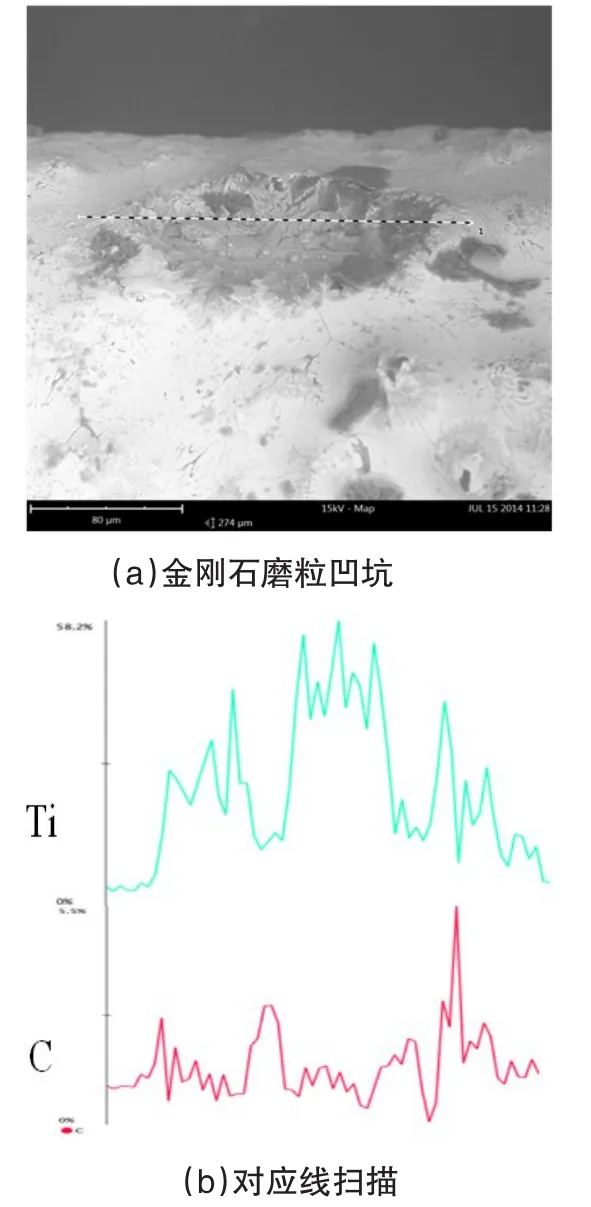

利用上述关键技术,制备小直径钎焊金刚石线锯,采用大幅度反复弯曲后施加机械敲击的方式,将金刚石磨粒从线锯表面拔出,图11(a)为金刚石磨粒脱落后的凹坑,图11(b)为凹坑表面的能谱线扫描结果。从图中可以看出,凹坑壁并非是光滑的表面,存在明显的“撕裂”痕迹,表明钎料层对金刚石磨粒的把持方式并非是纯机械式镶嵌。从图11(b)可以看出,沿凹坑表面进行能谱线扫描,Ti元素存在明显的浓度梯度,凹坑范围内浓度高,凹坑范围以外浓度低,且在凹坑内Ti元素的分布存在高浓度区,这些高浓度区又相对独立分散,表明在线锯的制备工艺条件下,由于钎焊时的保温时间较短,生成的点状TiC并未完全连成片。

图11 金刚石磨粒凹坑表面元素分布

3 结语

线丝基体的焊前热处理、钎焊温度的设置、走丝速度的调节和加热路线的设计,是制备小直径钎焊金刚石线锯的关键技术,通过研究发现:线丝基体焊前的粗糙化和弱酸腐蚀,可以增强线丝基体与钎料层之间的结合强度;小直径钎焊金刚石线锯的加热温度的设置不同于传统钎焊单层金刚石工具,其钎焊温度仅高于钎料熔点30℃左右;通过单独设置管式加热炉三个温区,并结合走丝速度的调节,可以实现线锯基体的自回火,得到回火索氏体组织,其机械力学性能较好,并适当降低了线锯焊后热应力,线锯表面微裂纹较少。