一种砼衬PP材质脱硫塔超低排放升级改造技术

刘宏林,缪云阳,魏后超

(安徽科清环境工程有限公司南京分公司,江苏 南京 210000)

1 砼衬PP材质脱硫塔改造背景

国内氨法脱硫研发与运用开始于上世纪90年代,经过二十余年发展,涌现出碳钢衬玻璃鳞片、玻璃钢、砼衬PP等材质。近年来,随着《煤电节能减排升级与改造行动计划(2014-2020年)》的实施,需对已有脱硫装置进行升级改造。

现阶段氨法脱硫最主要的难点在于气溶胶的控制,氨法脱硫塔采用多段多循环工艺从源头上控制气溶胶的产生,但由于早期的砼衬PP材质脱硫塔大多参考石灰石-石膏法脱硫空塔工艺,与现有主流的氨法多段多循环工艺技术差异大,因此砼衬PP材质脱硫塔内件需要大范围调整或需要加高塔体,行业内一般都将原有脱硫塔拆除,在原址新建脱硫装置,致使业主方投资费用高、建设时间长、影响厂区生产。

2 砼衬PP材质脱硫塔内部结构简介

砼衬PP材质脱硫塔以钢筋混凝土为塔主体,PP薄板为防腐内衬的脱硫塔[1]。早期的砼衬PP材质脱硫塔大多采用双塔工艺,两台塔串联,前端预洗塔采用硫铵液洗涤对烟气降温,后端脱硫塔采用吸收液脱硫,脱硫后的净烟气经水洗、除雾后排放。

引风机的烟气从预洗塔顶部进入、中下部流出,通过预洗塔与脱硫塔之间的联通烟道进入后端脱硫塔。预洗塔底部设有浆池,浆池内设置一层氧化空气分布器,一层脉冲分布器。预洗塔配套的洗涤循环泵将浆池内的硫酸铵浆液送往预洗塔顶部的浆液分布器,该分布器喷出的浆液与进塔烟气顺流接触,一方面能使烟气降温,另一方面能利用高温原烟气热焓将预洗塔内的硫酸铵溶液提浓得到硫酸铵浆液。

经预洗、降温后的烟气通过联通烟道送至脱硫塔中下部,在脱硫塔内,烟道入口下方设有溶液池,烟道入口上方从下到上依次设置:多层吸收喷淋层、水洗段、除雾段、湿式电除雾器,最终净烟气由脱硫塔顶部排出。

脱硫塔底部溶液池内设置一层氧化空气分布器,一层脉冲分布器。脱硫塔配套的脱硫循环泵将塔底溶液池中的脱硫液送往脱硫塔中部的多层吸收喷淋层,该分布器喷出的脱硫液与进塔烟气逆流接触。脱硫后的烟气进一步向上到达水洗段,利用较干净的水洗水对脱硫后的烟气进一步洗涤,除去大部分的硫酸(氢)铵、气溶胶、灰尘等物质,最终烟气经除雾后由脱硫塔顶部排出。

3 砼衬PP材质脱硫塔工艺存在的不足

3.1 选材方面

砼衬PP材质脱硫塔主要在国内燃煤锅炉超低排放实施之前个别厂家推荐使用,采用该材质从塔体强度及内防腐角度来说可以满足要求,但仍然存在一些风险:

(1)内衬的PP板之间都是塑料熔融连接,对焊缝接头要求极高,一旦有焊缝损坏、脱落,有腐蚀性的硫酸铵溶液就会泄露在PP板和水泥外壳之间,且泄露点在外部不易被发现,当混凝土外壁出现渗漏时,混凝土结构塔体及内部钢筋等已经腐蚀损坏,修补比较困难。

(2)若塔内因喷头冲刷损坏内衬和混凝土外壳后,需将腐蚀部分切割,重新浇筑混凝土。混凝土施工、保养时间长[2],影响装置投用率。

(3)相比于碳钢衬鳞片材质,砼衬PP材质脱硫塔内防腐PP板更换困难。PP内衬为改性聚丙烯材质,一面与塔内介质接触,另一面焊有一定数量的锥形铆固件。施工时,混凝土部分与PP内衬同时施工,保证锥形铆固件镶嵌在混泥土塔体内。但由于塔内处于高温、腐蚀、磨蚀的恶劣工况,PP内衬使用寿命有限,长期使用后需要更换,混凝土塔体与PP内衬的施工工艺决定了其内防腐PP板更换困难。

3.2 工艺方面

(1)脱硫塔内部浓缩循环系统与吸收循环系统没有彻底分开,会导致浓缩液氧化率不足、吸收液氧化率过量等问题。浓缩液氧化率不足,与高温烟气接触直接产生气溶胶,难以控制;吸收液氧化率过量,为保证脱硫效率,需补入过量的脱硫剂,导致吸收循环系统内氨气分压高,造成出口氨逃逸严重。

(2)由于工艺存在不足,常规改造需要拆除大量脱硫塔内件并重新设置。新增的管口、梯子平台等预埋件需与混凝土塔体内的钢筋植在一起,这就要将预埋件部分混凝土掏空,露出混凝土塔内的钢筋,待施工结束后再浇筑混凝土。而氨法脱硫塔梯子、平台比较密集,大量掏空混凝土塔体,露出脱硫塔钢筋部分,安全隐患极大。

(3)预洗塔与脱硫塔之间联通烟道内的流速过高。在设计工况下,预洗塔内烟气流速约4.5 m/s,烟气与浆液分布器喷出的浆液接触时间不足2 s,导致烟气降温、洗尘不彻底;烟气在预洗塔与脱硫塔之间联通烟道内的流速约8 m/s,停留时间小于1 s。在上述流速下,大量预洗塔内浆液被带入后端脱硫塔内。一方面大量硫酸铵、气溶胶进入脱硫塔,导致吸收液氧化率升高,影响脱硫效率,排放指数超标;另一方面有气液夹带,大量烟气带来的灰尘进入脱硫塔,也会导致出口颗粒物超标。

综上,砼衬PP材质脱硫塔虽然存在不足之处,但出于节省投资、缩短建设周期、降低对生产影响等目的,有必要对已有砼衬PP材质脱硫塔进行改造,使其达到超低排放标准。

4 砼衬PP材质脱硫塔超低排放升级改造工艺及技术

(1)在预洗塔内,新增一层浓缩喷淋层,保证喷淋覆盖率,提升烟气洗涤、降温效果。

(2)由于预洗塔及联通烟道内烟气流速过快,并且预洗塔内气液顺流、联通烟道内烟气流速比预洗塔更大,因此会有更多的硫酸铵溶液带入脱硫塔内。在脱硫塔下部设置隔板,隔板顶标高与联通烟道底板顶标高、坡度一致;在脱硫塔内联通烟道入口处上部设置一层平板式除雾器,配套水冲洗装置。由于脱硫塔塔径比预洗塔大得多,当烟气进入脱硫塔后,气速降低,同时由于除雾器的作用,将烟气中大部分液滴去除,落到脱硫塔内隔板上,依次顺着隔板、联通烟道流向预洗塔浆池内。改造后,预洗塔、联通烟道、脱硫塔内隔板至平板除雾器之间可作为整套脱硫装置的浓缩循环系统使用。

(3)在脱硫塔平板除雾器上部、吸收液最下层喷淋层下部设置一层积液器,现有喷淋层利旧或改造,保证吸收循环量、喷淋覆盖率即可。脱硫塔内隔板下方浆池作为吸收液缓冲槽使用,吸收液经喷头喷出后,落到吸收喷淋下方的积液器上,通过回流回到脱硫塔隔板下方的吸收液缓冲槽内。

(4)在脱硫塔水洗段,现有水洗喷淋层利旧或改造,保证水洗循环量、喷淋覆盖率即可,在水洗喷淋层下方增设填料,增强气液传质,保证水洗水对脱硫后烟气的洗涤净化效果。填料采用金属材质。

(5)由于目前脱硫装置对脱硫塔出口烟气有雾滴浓度要求,因此对除雾器要求也越来越高。建议将原有平板式除雾器更换为多级屋脊式除雾器,增强除雾效果,也可起去除颗粒物的作用。

(6)对于塔顶有湿式电除雾器的项目,除雾器可利旧,当前端烟气出现极端情况时(比如除尘器故障,烟气超温等),湿式电除雾器可临时开启,保证在恶劣工况下的达标排放。

(7)针对预洗塔、联通烟道、脱硫塔烟气流速超速问题,为保证达标排放,需控制进塔烟气量,降低塔内气速,防止气液夹带,保证塔出口颗粒物达标排放。

5 脱硫塔改造示意图及各主要部件

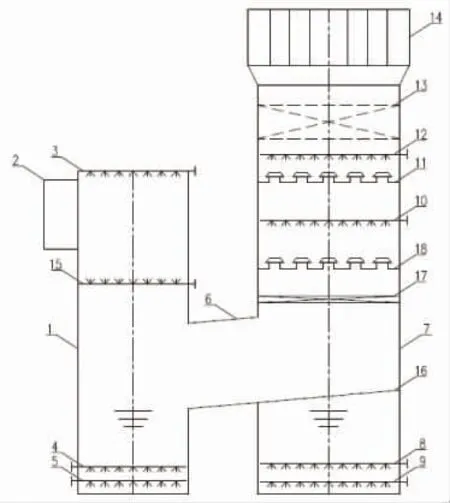

脱硫塔改造示意如图1所示。

图1 脱硫塔改造示意

6 结语

使用上述升级改造技术,避免了将现有脱硫塔拆除、在原址新建脱硫装置,同时也解决了施工难度大、风险大等问题,降低了业主方投资费用、缩短了施工周期、减轻了对生产的影响。更重要的是,该升级改造技术可从源头上控制气溶胶的产生,改造实施后,装置可以稳定达标运行,排放的烟气满足超低排放指标要求,达到了改造目的。因此,在目前市场背景下值得大力推广应用。