智能干法分选机节能技术分析

李东锋

(阿巴嘎旗金地矿业有限责任公司,内蒙古 锡林郭勒盟 011400)

引言

为了保证入磨品位,高剥采比,采矿成本压力较大,高压辊磨和球磨处理量较高,选矿成本居高不下,企业盈利水平较差,抗风险能力弱等。为了提高选矿效率,降低后续洗选系统分选效果的影响,引入智能干选机,采用新兴的智能干选工艺,以期提高选矿能力,增加产量,节约加工成本,提高选矿厂的经济效益。

1 改造的必要性

1)降低破碎作业成本。破碎过程对提高整个选矿过程回收率和精矿品位有着重要作用,若能确保挤满给矿,不仅能提高单位时间内处理量,还能提高破碎质量,减轻耗能[1]。

2)手选工人耗能大,工作环境差,成本高,安全隐患多。当采用人工手选矿作业时,矿回收率不足70%。

3)增加洗选加工成本和运输成本。当采取人工手选矿作业时,检出率仅为50%,增加了人工成本和运输成本。为将手选工人从耗能高的劳动中解放出来,优化工作环境,提高经济效益,有必要对人工手选环境进行智能化升级。

2 智能干法分选机工作原理

智能干法分选机主要由配料系统、成像分析源、物料输送系统、物料分离执行装置以及计算机智能控制系统等组成。配料系统主要采用振动给料机给矿,通过配料系统控制设备给矿量,保证给料单层均匀平铺,各矿块间无遮挡。矿料通过物料输送系统运送到成像分析源进行X射线扫描分析,借助不同密度物料对X射线吸收量差异而呈现不同颜色的特点,将图片信号传输给计算机智能控制系统,控制物料分离执行装置,实现对剥离废石中低品味矿石回收利用,实现矿物资源最高产量目的。

3 智能干法分选机技术特点

1)分选精准高:相对于Y射线识别,X射线识别具有分选精准更高、处理能力更强、辐射低、管理便捷等优势。

2)处理能力强:单台设备最大处理能力高达380 t/h。

3)智能性高:系统可进行智能学习,出现故障自行检验。

4)辐射防护安全:该设备辐射值远小于国标规定的剂量限值,同时配备辐射环境监测工具,保障操作人员处于安全辐射范围。

5)矿物分选入料粒度从6~19 mm发展到19~150 mm,可实现最小粒度0.3 mm、最大粒度300 mm矿料高效分选。

6)该技术采用X射线照射矿石表面,由于矿石组成的不同,可产生不同的反应,如发射特征X射线、荧光、可见光、红外线或紫外线等。X射线照射及紫外线反射等是基本光电分选原理,可以实现对白钨矿、煤矿除矸及金刚石等分选作业,适于金属原矿、非金属原矿等物料智能干法分选。

4 改造拟选用的工艺流程和平面布置

4.1 改造拟选用的工艺流程

破碎三段一闭路流程中的闭路筛子换为3073双层筛(上层筛孔为30 mm×35 mm、下层筛孔为5 mm×8 mm),+35 mm返回细碎、-5 mm物料进入筒仓、-35 mm+5 mm物料进入智能分选前的3061双层筛(上层筛孔为20 mm×25 mm、下层筛孔为10 mm×12 mm),-10 mm、+25 mm及-25 mm+10 mm物料分别进入智能分选矿仓。智能分选矿仓物料经变频皮带输送到智能分选机。智能分选精矿进入缓冲矿仓,缓冲矿仓物料经高压辊磨-5 mm闭路筛分系统进入筒仓,经筒仓进入磨选系统。干选尾矿即10~20 mm石子、20~35 mm石子,单独皮带输送到石子库堆存、销售。其中,-35 mm+5 mm物料进智能分选前预留整形破碎机安装位置。可根据石子的销售情况,选择合适时机安装整形设备。

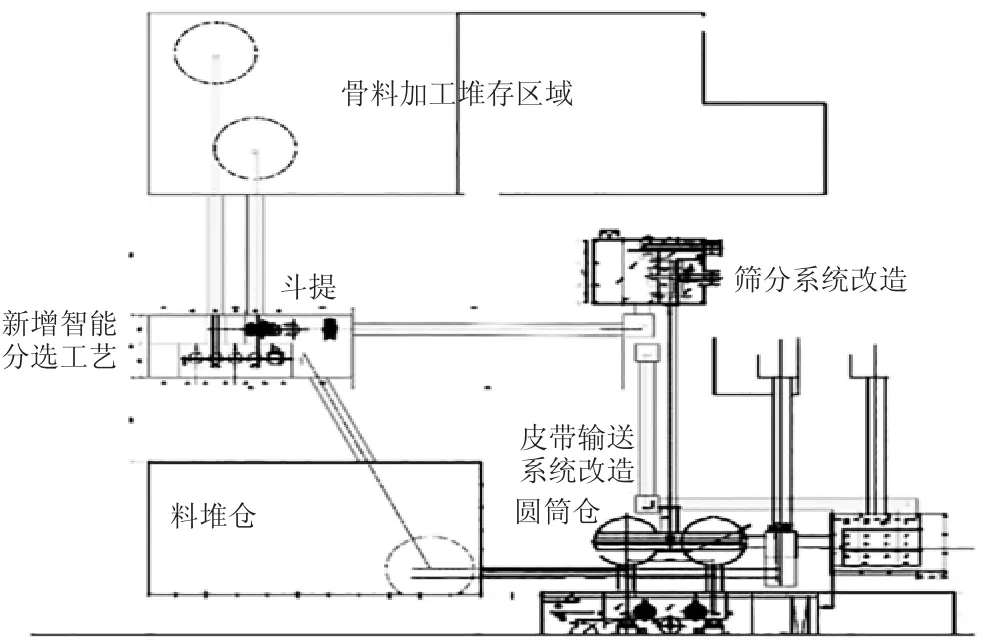

4.2 拟定方案的平面布置图

智能分选矿仓上架设筛子,要求的高度较高,有2个选择,皮带转运和斗提。下页图1所示为斗提方案。

图1 拟定方案的平面布置图

5 智能干法分选机的应用

结合实际生产工艺和设备需求,智能干法分选机对钼铜矿石入选粒度有明确的范围限定,入选粒度为10~35 mm。给矿量在62.10~83.70 t/h、给料钼品位为0.038 9%~0.042 3%情况下,钼回收率为64.44%~72.83%,铜回收率为57.60%~63.00%,钼富集比均值为2.5,铜富集比均值为1.20。通过上述数据证实智能干法分选机对矿石回收具有较高的分选效果,能够提高矿石的回收利用率[2-5]。

通过X射线透射检测系统,可精确探测矿石密度特征值和相关组分对X射线反应差异性,采用世界领先AI算法处理有效矿石数据信息。可以根据矿石大小、纹理、光泽、密度、厚度及原子序列等不同特征信息,针对性选择X射线透视技术或高清图像识别技术,利用多项核心技术构建“矿山品位变化实时跟踪和在线优化”算法模型,自适应调整分选技术参数,实现含钼矿石自动、高效、精准分选,矿石识别精度高达0.4 mm,废石选出精确率可达99%以上,矿石选出准确率98%以上,设备入选粒级为10~100 mm,处理量为50~150 t/h,作业抛废率高达90%,选矿回收率高达98%,实际运行维护成本小于1元/t。通过智能分选设备对超低品位矿石的富集,实现矿石与废石解离前置,降低选矿比,既能减小矿石的贫化率及损失率,又能减少采矿量,盘活现有的超低品位矿石,延长矿山服务年限。

6 技术指标要求

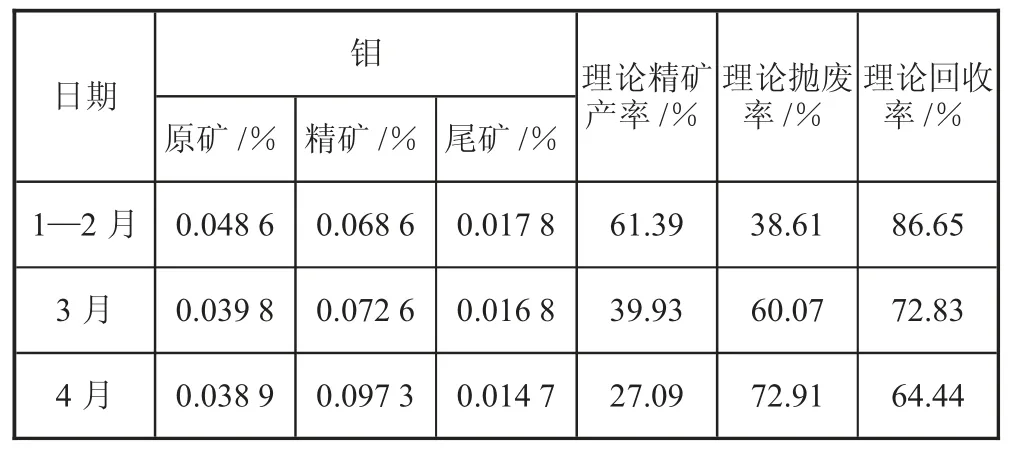

按照技术要求,钼原矿<0.03%、钼尾矿<0.01%;0.03%≤钼原矿品位≤0.05%、钼尾矿<0.015%;钼原矿品位≥0.05%,钼尾矿<0.018%。如表1所示,1—3月调试阶段,钼尾矿为0.017 8%、0.016 80%,均超过技术标准。4、5月份调试完成,进入工业生产阶段,尾矿品位合格,抛废率符合技术标准。

表1 智能分选数据统计表

7 节能技术项目实施后的生产情况

项目实施按进度计划和时间安排进行,项目进展较为顺利。项目总体目标及阶段性目标达到预期目标效果。智能分选连动试车数据如下:

1)试验0.024品位,精矿品位0.036 2,尾矿品位为0.014 3,回收率为67%,抛废率为50%。

2)试验0.041品位,精矿品位0.066 7,尾矿品位为0.014 5,回收率77.45%,抛废率为35%。

3)试验0.030 9品位,精矿品位0.057 7,尾矿品位为0.012 4,回收率为77.45%,抛废率为45%。

通过智能分选富集,实现矿石与废石解离前置,石子生产达到2.6万t,铜精粉产量和钼精粉产量较之前减产,磨选成本较之前降低。

8 节能技术项目实施前后的资源综合利用情况

目前,智能分选已经开始运行,品位和矿量都在之前预算的预估值之内,按照可行性研究报告基础数据测算,增加智能分选工艺后,边界品位为0.03%,未增加智能分选时的边界品位为0.05%。边界品位降低,可采矿量增加474.63万t,预计钼金属量增加2 106.86 t,剥采比从2.1降至0.27,可选矿量增加,地质品位降低0.009%,入选金属量增加。预计石子年产量为104.13万t。

9 结语

智能干法分选机对矿石回收具有较高的分选效果,能够提高矿石的回收利用率,将原有铲车供料改为筒仓供料,实现了稳定给矿。回收率由2021年的76.21%提高到2022年5月份的79.66%,提高3.45个百分点。同时,工作量减少,节约了人工成本,经济效益显著。