膜分离技术在油气回收上的应用研究

郑 飞,牛宇虹,储广峰,张广成,胡芷源,韩 江

(1.武汉三江航天远方科技有限公司,湖北 武汉 430034;2.中国石油天然气股份有限公司湖北销售分公司,湖北 武汉 430034;3.中国石油天然气股份有限公司湖北武汉分公司,湖北 武汉 430034)

引言

随着我国社会经济的高速发展,我国已经发展成为消费石油的大国。基于国家“双碳”、清洁安全生产和能源安全等政策,新的《环境保护法》和《大气污染防治法》相继颁发实施。石油生产加工过程中的回收利用、达标排放工作显得尤为重要。国内油气回收的工艺技术发展较快,更加绿色、低碳、高效、先进的新产品迭代迅速,回收效率、排放水平已逐步和发达工业国家接轨。

美国是最早制定油气排放控制法规和治理油气污染的国家,在20世纪70年代已成功研制出油气回收装置,主要是活性炭吸附法、贫油吸收法和冷凝法油气回收装置。目前为止,我国油气回收技术主要有冷凝法、吸收法、吸附法和膜分离法。综合比较,膜分离法具有工艺先进、原理简单、易操作、占地面积小、能耗低、无污染和回收率高等优点,同时还能够满足油气温度、压力、流量和浓度在一定范围内变化的无规律达标排放要求[1-2]。

1 膜分离技术概述

1.1 机理介绍

不同膜分离过程具有不同机理,但过程都较简单,典型的是速率分离过程。由于被分离的物质在膜表面的吸附扩散速率不同,在相应的外力因素下,实现其相互分离。膜工业化应用的关键在于选取合适的膜材料和组合工艺。根据分离机理的不同,膜分离技术主要分为致密聚合物膜和微孔聚合物膜。前者是依据吸附亲和性的不同,进行不同大小的分子分离,也称为优先透过分离膜。后者是分子筛机理,是以尺寸大小进行分子分离,称为截留型分离膜。

在VOCs回收工业应用领域,主流工艺技术是优先透过分离膜。由于该类型的膜使用的材料对有机物的吸附选择性上有明显优势,对大多数VOCs气体的渗透分离系数较高,且对氮气、水分或其他类似空气混合气体有很强的阻隔效果,VOCs气体分离效果较好。这类膜材料主要有聚醚嵌段酰胺、等离子体改性聚合物和含氟聚合物及硅橡胶等[3-4]。

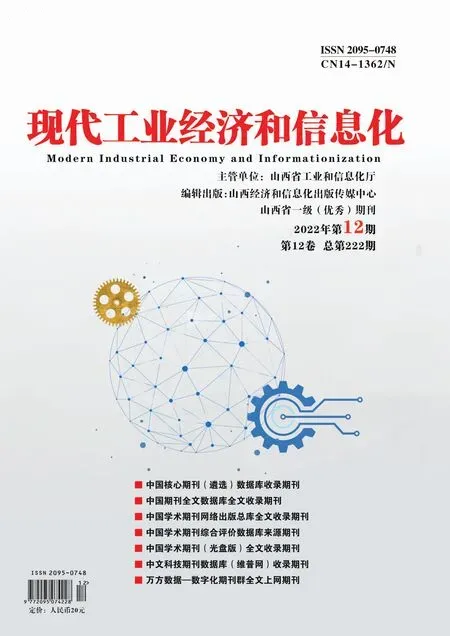

1.2 溶解—扩散原理(见图1)

图1 溶解—扩散原理示意简图

溶解—扩散原理:膜分离推动力是气体组分在膜两侧的分压差,利用各组分通过膜时的渗透速率的不同进行气体分离。首先气体分子与膜接触,然后在膜表面溶解,在膜两侧表面产生浓度梯度,利用不同气体分子通过膜的溶解—扩散速率不同,使气体分子在膜内由一侧向另一侧扩散,然后解吸,达到分离的目的。

1.3 膜及膜组件

膜为复合结构,由三层不同的材料构成,表层为致密的硅橡胶层,厚度<1 μm,起分离作用,中间层的材料为聚丙烯腈,最下层为无纺布,这两层结构疏松,主要起支撑作用,以增强膜片的机械强度,通过对膜进行特殊工艺组合组装,即形成工业应用的膜组件。

目前,VOCs工业领域应用较多主要有以下几种类型的膜分离装置:管式、中空纤维式、螺旋卷式和板框式等膜分离装置。其中,板框式膜分离装置具有渗透率高、工艺组合灵活、渗透速率快等特点。螺旋卷式膜分离装置具有紧凑、简易、有效、膜面积大等特点。两种膜分离装置在VOCs膜分离工业应用中占有重要地位,相关研究和应用处于飞速发展的状态,均已大范围实现工业化应用。

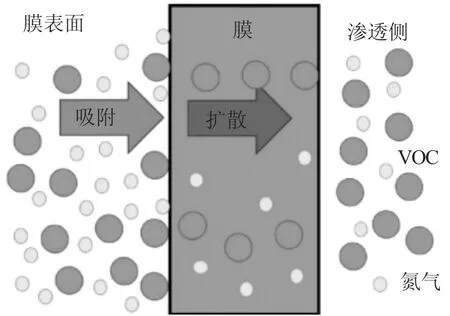

美国MTR公司一直致力于石化、化工等气体分离,近些年在油气回收领域,开发了一种高效卷式膜组件,组件是由整块膜片在一个开孔的中心管上进行多层卷盖,装入圆筒而制成,搭载压缩冷凝技术可实现高效油气分离,生产效率高、装配快,在加油站等小处理量油气回收装置的应用较多。其膜组件示意图如图2所示。

图2 卷式膜组件结构示意图

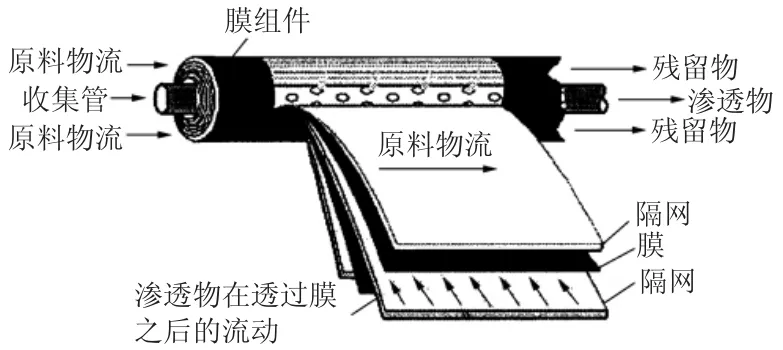

德国GKSS研究中心是较早将膜分离技术用于油气回收的公司,其研制出的专门用于油气回收的板框式膜分离组件是由数十个圆环状的膜袋并排套封在一个开孔的中心管上,装入桶状容器中而制成,制作工艺精密、装配过程复杂,在炼厂、油库、加油站均应用较广。其膜组件示意图如图3所示。

图3 板框式(叠式)膜组件结构示意图

1.4 膜分离油气回收原理

油气回收实质是分离油气/氮气或油气/空气的过程,常用的油气膜分离组合工艺有压缩+冷凝/吸收+膜分离+吸附。首先是将油气混合物进行压缩,再将压缩的混合气流输入冷凝器冷却或吸收塔吸收,一部分油气经过冷凝/吸收,然后流向储罐或压缩机进行重复循环再利用,其余的未冷凝部分气体进入膜分离器。膜两侧气体的分压差是膜分离的驱动力,该压力差是利用“压缩进气+渗透侧真空”来达到,二者按照一定工艺参数匹配结合使用,可达到不同分离效果。

1.5 膜分离技术的优势

气体透过高分子膜是一个复杂过程,与其它气体分离材料或工艺相比,膜分离方法有一些特殊的优势:膜材料环保,膜组件生产工艺及结构简易,易与其他反应及分离过程相互耦合,容易控制和放大。温度对膜分离过程具有显著效果,气体膜分离技术非常适合用于分离、分级与浓缩热敏性物质。膜分离性能可根据材料及工艺灵活调节,许多特殊溶液体系的分离也可采用膜分离工艺,如沸点相近物质的分离。膜分离技术可同步用于分离与浓缩或反应,分离效率较高。绝大多数的膜分离过程不会涉及相变过程,工程应用能耗较低。膜分离工艺一般不涉及添加化学物质或产生危险废物,避免了资源浪费和污染环境。

2 膜分离法油气回收工艺

2.1 炼油厂、油库中的膜分离油气回收工艺

各炼油厂、油库有大量油气产生,回收利用这部分油气既能解决环境污染问题也能产生较大的经济效益,因此,油气回收装置非常重要。如图4所示,膜法油气回收工艺,是油气混合物经增压系统加压到0.1~0.4 MPa,压缩后气液混合物经过喷淋吸收工艺设备,大部分液态油质被喷淋液吸收,剩余的油气气体进入由多个膜组件并/串联组成的膜组件,通过一定排量的真空泵,在膜组件真空管腔内制造负压,实现溶解—渗透的分离回收,富含油气的渗透气流再次返回压缩机入口进行循环。膜截留侧的气体中油气浓度最低可降低到5~10 g/m3,可直接排放,或进入第二级反应器,将排放气中油气含量降至120 mg/m3以下。整个系统保证油气回收率达到98%以上。

图4 炼油厂、油库膜分离工艺流程图

2.2 加油站膜分离油气回收工艺

加油站油罐压力会随着二次油气回收工作不断升高,到一定值时膜分离油气回收装置自动启动,油气中烃类分子先透过膜,在膜的渗透侧富集再经真空泵返回油罐,脱除烃分子后的净化油气则排入大气。随着油罐中空气的排放,油罐的压力不断下降,当油罐的压力降低到正常水平时,膜分离装置自动停止运行,整个系统密闭,如此循环,完成油气回收过程。

卷式膜和叠式膜在加油站油气回收工艺有一些区别,主要是因膜组件结构、膜有效面积及渗透分离压差等参数差异,卷式膜组件需采用小型压缩机进行前端增压,通过冷凝及气液分离后,进入膜组件进行油气分离,叠式膜组件可直接采取高真空度负压实现油气分离,工艺更为简单,排放物质量浓度均能达到10~20 g/m3以内,区别主要在于压差、排量等工艺参数的调节。

3 加油站膜分离油气回收装置应用

为验证膜分离油气回收装置在加油站工业应用效果,分别选取卷式膜和叠式膜两种膜组件,按照不同组合工艺设计,完成两套油气回收试验装置的设计生产,并安装在相近销量规模的加油站进行试用,通过调节膜入口压力、进气流量以及启动停止设置参数,监测装置油气回收效果,如排气浓度、平均能耗以及运行稳定情况等。将两套装置的运行结果进行综合分析对比,提出相关成本优化、降低能耗、稳定达标排放等相关工艺优化改进建议。

3.1 卷式膜加油站油气回收装置

卷式膜油气回收装置的基本原理为:当设备入口检测到油罐压力到达启动设定值后,压缩机从油罐中吸气,压缩后油气进入冷凝器形成气液两相,经气液分离后液体回流到油罐,饱和油气进入膜组件,膜组件在压差下,油气由膜外侧渗透到内侧,然后通过真空泵抽回地下油罐,洁净尾气沿着膜外侧与膜组件的管壁之间的间隙,经过放空阀排到大气。设备组成及工作原理图如图5所示。

图5 卷式膜油气回收装置设备组成及工作原理示意图

经连续运行及监测,在不同压缩压力、进气流量条件下,装置油气处理能力和排放浓度指标有一些差异。卷式膜因渗透层数较多,需要的扩散压差较大,在真空泵抽气流量不变的情况下,膜入口的压缩油气压力在380 kPa以上才能达到排放物质量浓度20 g/m3以下。随着压差的降低,油气分离效率逐步降低,分离返回油罐的烃分子量也减少,排气量(处理能力)也逐步增大。因此,需实时监测膜入口压缩油气的压力,控制排放浓度。

3.2 叠式膜加油站油气回收装置

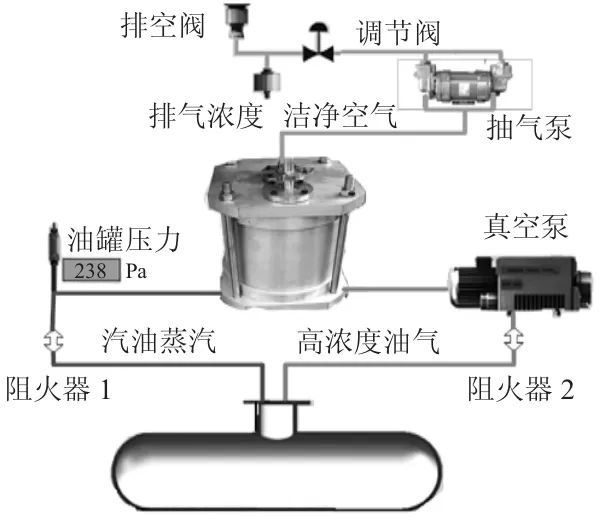

叠式膜油气回收装置的基本原理为:当设备入口检测到油罐压力到达启动设定值后,设备启动,膜组件通过排气口引气泵抽吸,启动膜组件入口从油罐中吸气,经过真空泵形成负压压差,实现油气分离,富集油气经真空泵直接回收到油罐中,分离后的废气经引气泵抽到排气阀进行达标排放。设备组成及工作原理图如图6所示。

图6 叠式膜油气回收装置组成及工作原理示意图

经连续运行及监测,在不同真空泵排量、排空流量条件下,装置油气处理能力和排放浓度指标有一些差异。叠式膜因折返式膜片结构,排气阻力较小,且渗透扩散面积相对较大,排空流量和真空泵排量比例在1∶5~1∶8之间,排放物质量浓度可低于20 g/m3,在继续提高真空泵排量时,排放浓度更低。

3.3 分析对比

根据两套油气回收装置的运行数据监测情况,卷式膜因渗透层数较多,需要的扩散压差较大,需持续监测和动态调节膜入口压缩油气压力。叠式膜因排气和渗透均较快,需定期调节真空泵排量和排空口流速的参数,以达到最佳工艺匹配。卷式膜装置主要耗电设备为压缩机、风机和真空泵等,设备平均功耗在2.5~3 kW左右。叠式膜装置主要耗电设备为真空泵、引气泵,平均功耗在1.8~2.5 kW左右。

两套装置因均采用了压力、排量的控制监测,设备实时运行的参数调节频繁,存在电气设备出现故障影响性能的隐患,可采取机械式调节+远程监测+定期巡检维护的方式,提升装置运行可靠性、寿命,降低运维成本。按照回收油气和耗能综合测试,膜分离油气回收装置投入使用后,加油站VOCs可实现稳定达标排放,且回收的汽油能够带来一定经济效益[5]。

4 结论

本文对膜分离技术的发展、分类、原理及工艺应用进行了简要阐述,并以两种典型的膜分离油气回收装置进行试验研究,通过在加油站油气回收的实际应用,对卷式膜和叠式膜装置的工艺流程、工作原理、处理性能及优劣势进行了充分分析对比,对于油气挥发量较小、场地有限的加油站来说,两种膜分离技术均具有操作灵活、工艺简易、性能可靠、处理效率高等特点。同时,在国、内外的工业成熟应用经验表明,膜分离技术具有较好的适应性和优势,具有可观的经济效益和社会效益,在国内将迎来更广阔的发展前景。