液压转水技术研究及评价

蒋成银,张育华,吴 君,刘 华,王 宁,康 勇

(中国石油长庆油田分公司第三采气厂,陕西西安 710018)

采气过程中地层产水、压裂液、轻烃及地层杂质会伴随天然气被携带至地面工艺流程,为保证天然气管道输送条件和满足用户使用的商品天然气气质指标,需对开采出含游离液体和机械杂质的湿气进行初步分离,从而在集气站中收集有大量含重烃类凝析液体需转输至水处理站进行深度处理。但在管输转运过程中因液体中还有机械杂质和烃类介质,导致转水泵因气蚀、磨损等因素影响泵的工作效率[1-2]。分析某作业区各集气站气田采出水目前使用20 台螺杆泵进行转水,在使用过程中发现螺杆泵存在以下问题:(1)对介质要求高,机械杂质过多会造成定子、转子磨损,长期磨损造成啮合腔室密封不严;(2)每次启泵前,要灌泵保证定子、转子腔室内有液体,否则会造成定子、转子干磨损伤;(3)介质必须为恒定流体,段塞流介质会造成定子、转子磨损。

经统计,2020 年至今,螺杆泵共计故障54 次,更换定子、转子共24 件。主要故障原因为螺杆泵定子、转子磨损导致不上量。针对在用螺杆泵故障频发,影响生产效率、维修成本高等问题,研究试验了一种满足油水混输、适应恶劣生产工况、接触机械杂质的主要工作部件耐磨、维修成本低的液压单缸双作用转水设备[3-6]。

1 工艺原理

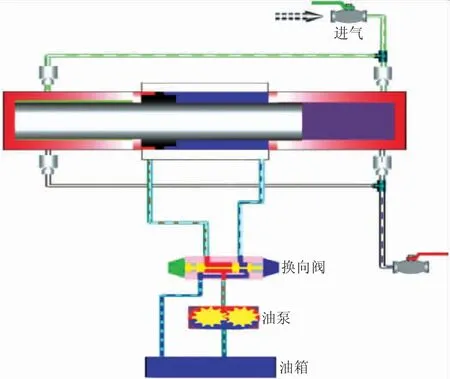

撬装式液压单缸双作用柱塞泵转水装置主要由进液过滤、液压动力、智控系统、增压、冷却、底座撬体六部分组成(图1)。

图1 液压单缸双作用柱塞泵流程图

1.1 设备参数(表1)

表1 设备参数表

1.2 工艺流程

螺杆泵:储液罐→过滤器→现场直控机械螺杆泵→管输下游。

液压泵:储液罐→过滤器(可拆除)→智控液压柱塞泵→管输下游。

1.3 液压转水技术分析

将动力单元由以往电动直驱改造为电动机+液压驱动,执行机构使用液压单缸双作用柱塞泵,泵体内柱塞缸由液压腔和右、左工作腔组成(图2),柱塞在一次往复运动中分别对两腔体产生一次作用,使得该泵的柱塞运动具有双作用的特点,以消除脉冲振动。

图2 液压单缸双作用柱塞泵结构图

1.4 智控系统

撬装转水设备控制部分以PLC 为核心,机组安装的高(低)压力(温度)变送器、保护开关、距离检测元件、电磁阀以及控制盘上的操作按钮均接至PLC 的I/O 模块,PLC 通过它们来检测机组的运行状态,并控制执行机构的动作,实现远程启、停泵,异常工况预警和自保停机。

2 试验情况

2.1 试验总体情况

2022 年5 月13 日在苏A 站开展液压单缸双作用柱塞泵转水试验,其主要作用为转运轻烃污水。截止7月6 日,总运行时间为626.88 h,转水709.43 m3,设备运行正常。

2.2 转水效果

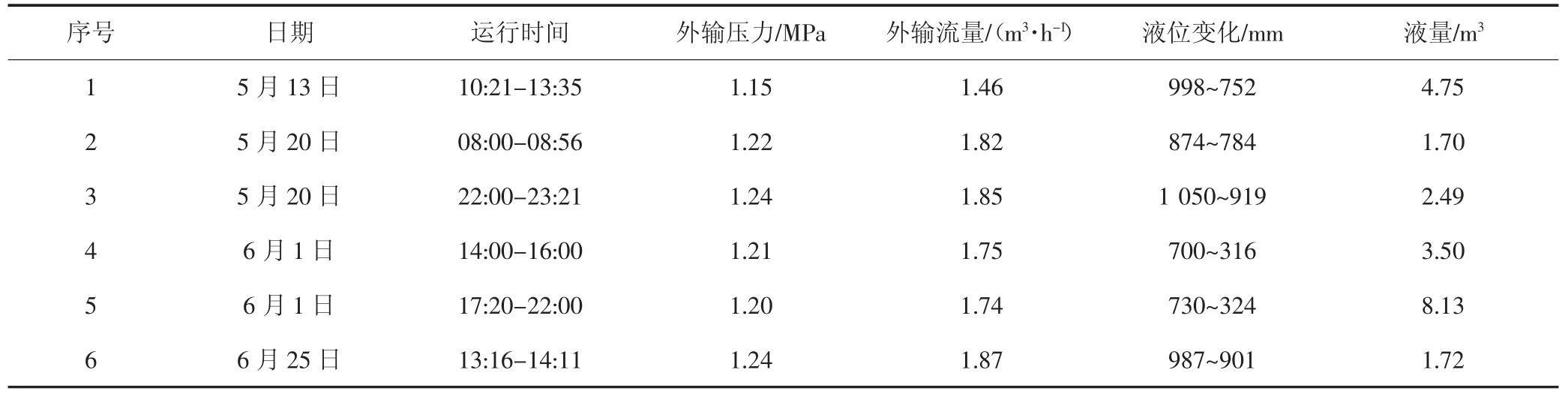

液压单缸双作用柱塞泵对进口介质性质及清洁程度要求较低,运行情况下外输流量1.5~1.9 m3/h,基本满足集气站日常生产转水需求。具体运行情况见表2。

表2 转水效果试验记录表

2.3 转油效果

液压单缸双作用柱塞泵可正常转运气田轻烃,但因运行情况下外输流量因流量计计量要求问题无法计量气田轻烃。具体运行情况见表3。

表3 转油效果试验记录表

2.4 油水界面效果

液压单缸双作用柱塞泵在转输气田采出水过程中,遇有油水界面时转输效果无明显变化,但随着气田轻烃含量增加的同时会出现压力和流量下降现象(表4)。

表4 油水界面试验情况记录表

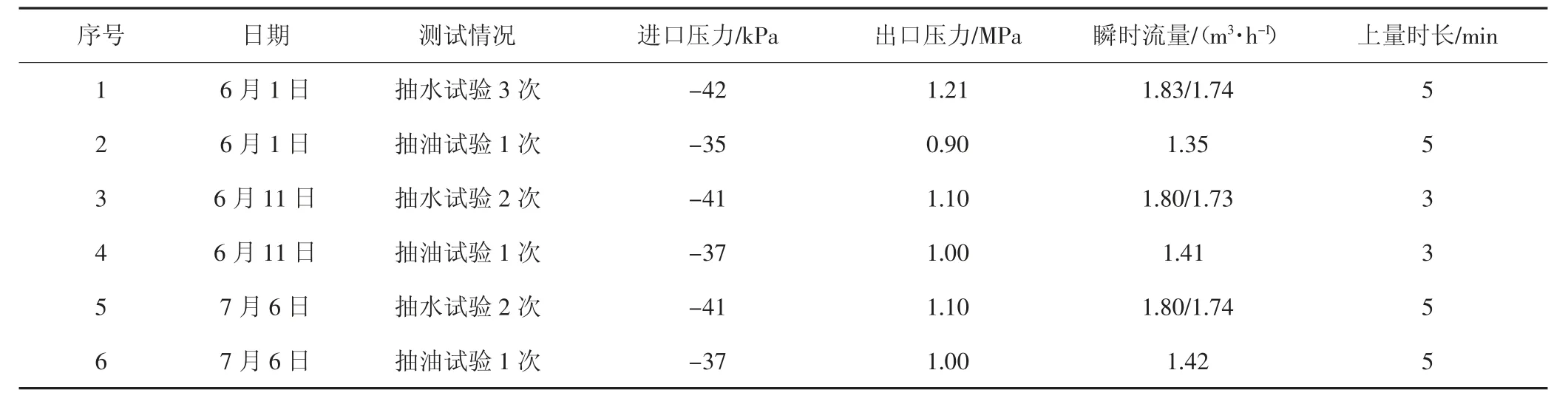

2.5 进口排空直接启泵效果

2022 年6 月1 日至7 月6 日分6 次对液压单缸双作用柱塞泵进口进行排空,验证泵进口存在空气或段塞流情况下转液效果。试验结论:液压单缸双作用柱塞泵启泵运行受进口空气和流量变化影响小(表5)。

表5 泵进口排空情况下启泵运转测试记录表

通过以上4 种工况对比发现:与螺杆泵相比,液压单缸双作用柱塞泵具有适用介质范围广、对介质流态适应性强以及在恶劣工况(机械杂质较多)下耐磨性好的特点。

3 经济性分析

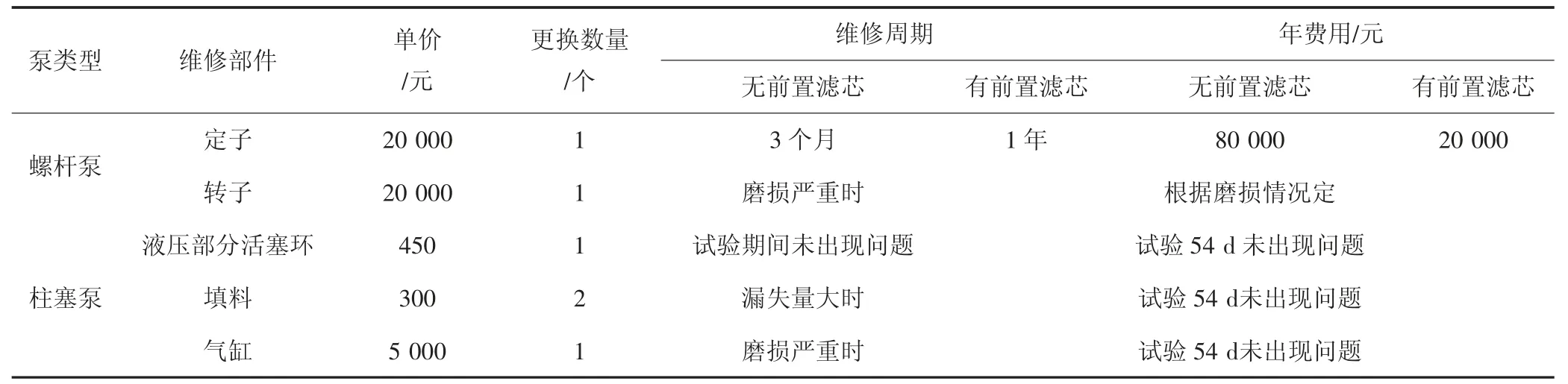

液压单缸双作用柱塞泵运行时受混合物内泥沙影响较小,6 月28 日去除泵进口过滤器,运行72 h,拆除泵头未发现划痕,上量稳定无影响。由此可见,液压单缸双作用柱塞泵运行期间仅需要对活塞环、填料等易损件进行更换,节约了维修费用(表6)。

表6 在用螺杆泵与试验液压柱塞泵维修费用对比表

在用泵与试验泵维修费用对比计算:在用螺杆泵每年最低维修成本为材料费20 000 元、2 人维修耗时约4 h 人工成本约600 元,合计年维修费用20 600元;试验中的液压单缸双作用柱塞泵因试验54 d 未出现故障且磨损部件状况良好,假设活塞环、填料等易损部件120 d 磨损增大需更换(材料成本450×1、300×2),更换一次需1 人1 h 人工成本约75 元,合计年维修费用3 375 元。通过维修费用对比发现:试验泵年维修成本仅为在用泵的16.38%。

4 结论

(1)对进口介质性质及清洁程度要求较低,满足集气站日常生产转水需求。

(2)液压单缸双作用柱塞泵启泵运行受进口空气和流量变化影响小,在段塞流或空泵情况下运行平稳。

(3)对机械杂质抗磨性能好,过滤器拆除情况下泵体磨损小。

(4)与螺杆泵相比维修费用低,经济性能好。