复杂环境下石灰石露天矿山安全开采高陡边坡的研究

韩 峰,贺军令

(焦作煤业(集团)有限责任公司,河南 焦作 454000)

0 引言

经过对水泥矿山沟谷进行调查发现,该地区沟壑纵横,该矿山岩层物理性以及力学性能相对较好,与此同时该矿山节理略发育,岩层产状相对平缓。经过开采发现,在东西方向的北段都出现了直立陡坎,而在临边岩体附近存在较大的破碎性,岩体呈现出较大的破裂形状。通常可以在自然边坡位置设置如下几个环节:破碎系统设施、工业厂房、厂区主运输道路。在矿山东西,采取临近区域是高陡边坡开采,在进行爆破的过程中相对复杂,因此往往容易形成滚石、飞石,从而大大增加了对周围设置的破坏性。

1 高陡边坡分区安全开采方案

对于矿区高危边坡而言,在岩层进水平方向呈现层状,临边是超过60°的陡坡,有的地方出现了接近90°的陡坎,也有45°左右的陡坡。在进行开采的过程中,受到爆破以及自然条件等限制,往往在施工时将会引发边坡危石松动的现象,给施工带来一定的滚石安全隐患。在对矿区进行开采的过程中,必须选用有效的机械设备,这样能够降低爆破次数;当满足爆破的条件下,必须控制爆破时所采用的用药量,这样能够有效地控制爆破时产生飞石的数量,从而可以防止产生滚石。对于高陡坡而言,不同的工况,应采用相应的施工形式。

1.1 超过60°高陡边坡

对于东采区而言,其边坡长度可以达到1 200~1 215 m,在该周围环境中,由于岩石相对复杂,岩层呈现水平层状,临边大都超过了60°陡坡,对其进行爆破的过程中,往往需要借助卸料平台以及相应的破碎机设备。

1.1.1 施工方案

对于临近边坡爆破范围内,通常可以选用机械揭顶以及逐孔起爆的方式进行爆破,下面介绍相应的装药以及挖装技术。

1)从减少爆破的振动危害方面,通常选用单排爆破逐孔爆破的技术手段。

2)从减少爆破时滚石的数量来看,在进行爆破过程中,经过爆破处理后可以选用挖掘机处理保留的顶部部分,从而可以有效地降低台端高度,与此同时还要结合钻孔与爆破工序。经过爆破后,通过揭顶进而降低高度,如此往复进行,一直将高度保持在设定的高度为止。

3)在设计装药结构时,必须结合实际情况,以不产生飞石以及边坡滚石为依据,通常选用间隔装药的形式。

1.1.2 爆破参数设计及开挖步骤

底盘抵抗线计算公式如下:

(1)

其中,d表示相应的孔径,其数值为140,单位mm;d表示相应的装药系数,其数值范围在0.7~0.8;m表示相应的炮孔密集系数,其数值范围在1.2~1.3;Δ表示相应的装药密度,其数值为1.0 t/m3;q表示相应的炸药单位消耗量,由于该矿山的矿石属于中硬度岩石,因此其药量选用0.45 kg/m3。

经过上述计算可以得到底盘抵抗线W取值为3.23 m,依据现场经验底盘抵抗线W取值为3.5 m。而对于孔深而言通常依据边坡的实际而定。

依据相应的施工方案,对矿山设置相应的爆破参数以及合理的开挖步骤。

1)在第1次实施爆破的过程中,孔深深度设定为15 m,孔之间的间距为5.5 m,前排抵抗线设定为3.5 m。当平台完成爆破后,可以选用原始边坡面进行揭顶处理。

2)当完成揭顶后,接着需要对爆破孔进行12.2 m的深度,孔与孔之间的距离为5.5 m,抵抗线设定为3.3 m。与此同时,在第2次实施爆破后,对于原始边坡面的揭顶工艺可以选用挖掘机。

3)在完成揭顶后,开始实施第3次爆破,孔深度设定为9 m,孔与孔之间的距离设定为5 m,抵抗线设定为3.2 m。坡面的揭顶工艺可以选用挖掘机。

4)在完成揭顶后,开始实施第4次爆破,爆破平台高度设定为5.2 m,孔深度设定为6.1 m,孔与孔之间的距离设定为4.5 m,抵抗线设定为3.2 m。

5)在进行4次爆破挖掘工作后,选用挖掘机、破碎锤对原始边坡进行处理。

1.2 45°较缓边坡

对于西采区而言,1 228 m以上的部分为剥离区域,处于爆破位置该边坡相对平缓,位于边坡50 m的位置存在1个生产煤堆棚。鉴于煤堆棚内部的设施以及相应的结构而言,可以选用部分爆破以及挖掘的形式进行处理。由于该部分为原始地貌,如下为炮孔结构以及相应的爆破参数。

1)该区域排孔设置为2排,与此同时设置好前排抵抗线,其取值为3.5 m。

2)第二排是临近边坡的最终一排布孔,它可以保证爆破时的自由面方向与堆煤棚方向相反。

3)对于第二排炮孔装药结构而言,将其设置为与1 200~1 215 m区域边坡类似,与此同时逐步朝着终边坡推进,这样可以最终开采到1 228 m位置,从而可以完成开采。

1.3 直立边坡区域

在对直立边坡进行爆破时,由于该区域达到边坡呈现90°,并且岩体呈现出破碎的现象。要在最大程度降低因爆破导致出现的飞石,为了不影响临近厂区的安全性,本区域选用逐步爆破的方式,对于临边位置可以选用松动爆破的形式,最后选用挖掘机对爆破位置松动的岩石进行回收。

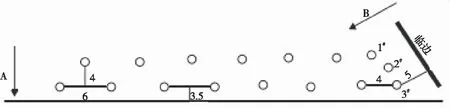

相应的爆破网孔布置区域如图1所示。由于1、2、3号孔设置在临边,孔深度设定为6.8 m。其他的眼孔布置为正产深度眼孔,孔深度设定为6.5 m,全部炮孔孔径设定为140 mm。A的方向表示主爆破方向,B方向设定为1、2、3号孔的爆破方向。

图1 爆破孔网布置

在进行爆破后,对其进行排险,并且在合适的位置设置警戒工作人员,而挖掘机沿着矿推进的方向进行设置。在进行作业的过程中,布置由专门人员进行辅助指挥,这样便于回收震松孔后的岩石,从而可以大大降低因矿石滚落而带来的安全事故问题。经过上面的爆破后,在临边位置将形成一个约高9 m,宽7 m的小台阶。

在进行铲装的过程中,可以选择合适的位置设置一定量的矿石,这样可以用来修筑钻进道路,从而为后期的钻孔、爆破以及排险等工作提供便利。

在完成第1次降段的过程中,由于岩石结构并不相同,因此所采用的工程方案大致如下:当已经达到安全预期后,优先选用松动爆破的形式,接着借助挖掘机实施排险,一直持续到下一个平台位置。

2 爆破飞石安全校核

在充分考虑工程实践的基础上,选用公式(2)计算爆破飞石距离:

Rf=KiqD

(2)

式中,Rf表示相应的爆破产生个别飞石距离,单位:m;Ki表示相应的与爆破方式、填塞长度、地质和地形条件有关的系数,取值范围在1.0~1.5;q表示相应的炸药单耗,单位:kg/m3;D表示相应的炮孔直径,单位:mm。

经过选取参数可以计算出个别飞石能够达到的距离为94.5 m,以该距离为参考可以做好因飞石产生的安全问题。

3 施工安全措施

3.1 爆破飞石控制

3.1.1 优化爆破方案

依据爆破条件以及相应的自由面的实际,充分结合岩石的物理特点,进而可以设置较为理想的药包,从而能够有效地确定装药结构以及装药量,所运用的技术手段为逐孔起爆的形式。

对于临边工况相对复杂的地段,通常选用分段间隔不藕合装药技术,不仅可以有效的提高安全性,而且能够增加爆破效果。

3.1.2 主动防护

在运用竖直孔进行爆破时,对于爆区表面而言,选用炮被进行覆盖,通常一块炮被参数为:1.6 m×1.6 m,重量达到75 kg,2个及其以上的炮被往往可以选用铁丝将其紧紧固定在一起成为一大块炮被。

3.2 安全防控措施

对于东采区域,通常需要在道路外侧以及卸料平台与破碎设备之间设置防护网,其参数:钢丝绳直径设定为10 mm,网孔参数设定为:200 mm×200 mm,与之对应的防护网高度设定为5 m。

在1 228 m水平台上部位置进行爆破时,通常需要将防护沟设定在开采区域与煤堆棚之间,这样可以有效减少爆破滚石带来的冲击。与此同时还要在防护沟与煤堆棚之间设置SNS被动防护网,钢丝绳直径设定为10 mm,网孔设定为200 mm×200 mm,与之对应的防护网高度设定为5 m。

4 结语

对于临边爆破相对危险的区域进行爆破作业时,必须详细制定出爆破施工工艺以及相应的精细化方案。在实施爆破的过程中,必须对因爆破产生的飞石进行安全校核,经过校核发现在临边位置的设施设备诸如破碎站、工业厂房等需要设置安全防护。鉴于爆破飞石的控制以及安全防护,通常可以选用逐孔起爆爆破、分段间隔不藕合装药等方式。经过工程实践发现改进后的方式可以大大提高飞石安全问题。