12.9级M16×290螺栓掉头问题的解决

易贞峰

宁波群力紧固件制造有限公司 浙江宁波 315205

1 序言

近期在生产现场,材料为SCM435的DIN 912 M16×290 12.9级规格的螺栓在进行抗拉试验时发生掉头现象,掉头比例约在20%,质量部判定为不合格。为解决此问题,进行了试验与分析。

2 试验与分析

影响螺栓掉头的因素很多,如原材料缺陷、冷镦工艺、螺栓头部与杆部结合处圆角R的大小、前期球化退火质量、淬回火后螺栓表面增碳及氢脆等。考虑到近期时有发生球化退火过程中螺栓盘圆材料表面增碳现象,决定先对调质处理(淬火、回火)和球化退火两个过程进行查验,如这两个过程无问题再查验其他方面的因素。首先确定多用炉淬火、回火生产过程中各项参数调用及实际值有无异常;然后查询炉内气氛是否存在异常;再对球化处理和淬回火后的产品分别进行金相组织分析,希望通过这几个方面的查询及检测找到问题所在。

2.1 热处理淬回火过程测试

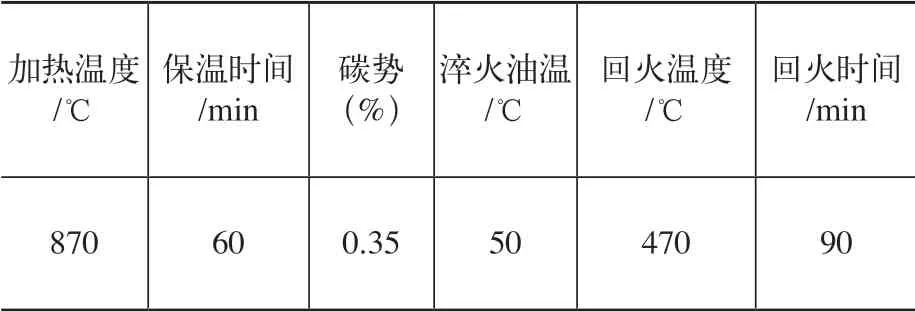

该批产品的淬火、回火过程是在多用炉中完成的,炉次为2021.6.20-7,热处理工艺参数见表1。

表1 热处理工艺参数

1)在多用炉记录上查询该批次螺栓生产过程,发现炉内温度在整个淬火加热过程中正常,炉内温度在进入保温段后稳定在±5℃内,炉内碳势在进入保温段10min后稳定在(0.35±0.03)%,如果碳势系统正常,在淬火加热过程中不会造成增碳(碳势系统正常与否可通过定碳操作来确定)。回火出炉后直接进入发黑炉进行发黑处理,回火脆性影响的可能性不大。综上所述,生产过程无异常。

2)按照CQI—9[1]热处理评估体系,要求多用炉每天均进行定碳操作并记录。定碳方法有箔片法和三气分析法,平常定碳时用三气分析法,但是每周必须使用一次箔片法以验证三气分析法的准确性,且此时箔片法和三气分析法必须在同一时间段内进行。在定碳操作过程中,只要碳控仪表显示的结果与定碳操作的结果两者的差值在±0.03%内就可以接受,否则须对碳控仪表进行修正,直至差值在允许范围内。另外,碳控仪表的碳势显示值只要处于碳势设置值±0.05%内则认为无问题。在定碳相关记录中可查到该炉次正好进行了两种方法的定碳,定碳数据见表2、表3。定碳过程中箔片法箔片清洗、箔片的加热时间、箔片的取放及相关数据的计算,均按照JB/T 10312—2001《钢箔测定碳势法》[2]规定进行,称量用天平选用1/10000的电子天平,三气分析法使用的设备为马拉松Furnace Doctor-Pro三气分析仪。

由表2、表3可知,两种定碳方法测出来的差值为0.016%,在允许的±0.03%内。碳控仪上的表显碳势值与定碳结果相差分别为0.01%、0.006%,测试结果表明,定碳过程没有问题,同时碳控仪表的显示也没有问题。这说明多用炉碳控系统是稳定的,螺栓产品在这种环境下进行加热淬火不会造成螺栓表面增碳或是脱碳。

表2 箔片法定碳数据

表3 三气分析法定碳数据 (%)

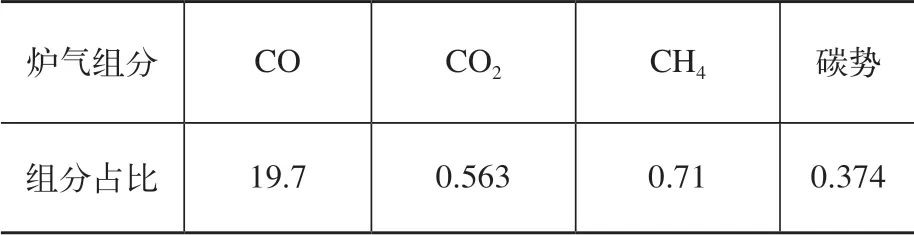

3)对掉头的部位和掉头部位下杆部进行金相检测,金相组织如图1、图2所示。由图1、图2可以看出,掉头部位有0.037mm的增碳,螺栓杆部有0.056mm的增碳。

图1 掉头部位头下R处(轴向500×)

图2 掉头部位下杆部(轴向500×)

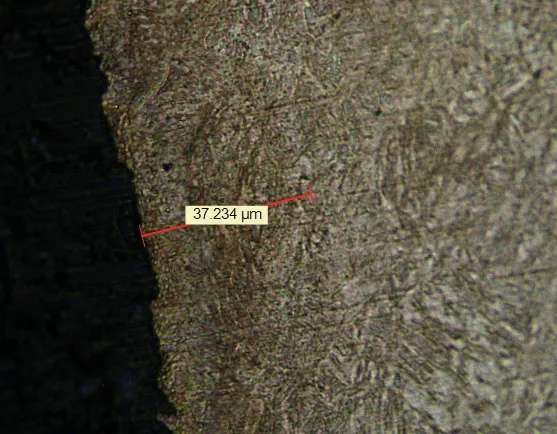

4)按照GB/T 3098.1—2010《紧固件机械性能 螺栓、螺钉和螺柱》[3]规定,用硬度法对掉头螺栓进行增碳脱碳检测。检测样件取上面掉头金相样件,螺纹处三点位置分布如图3所示,检测结果见表4。

图3 螺纹处三点位置分布

表4 掉头螺栓硬度法三点位置检测数据 (HV0.3)

由表4的检测结果可知,螺栓符合GB/T 3098.1—2010《紧固件机械性能 螺栓、螺钉和螺柱》规定的增碳要求。

实际上,在同一产品同一切面不同点处的硬度值代表了碳含量的高低,第1点和第3点的硬度值差达到27HV0.3,已接近GB/T 3098.1—2010规定的门槛值30HV0.3,说明第3点的碳含量比第1点高,螺栓表面产生了轻微的增碳,正如金相测试中所看到一样。这说明虽然多用炉碳势系统没问题,但产品表面却产生了增碳,说明增碳的源头可能在前面工序就已产生了。

2.2 球化退火过程测试

该批次M16×290螺栓在流转至热处理车间进行淬火、回火前,进行的主要工序有:球化退火、校直下料、冲床下料、热镦、剥头及滚丝等,除了球化退火,其他工序不会产生螺栓表面增碳、脱碳。为此查验了淬回火前的螺栓也即球化退火后的螺栓金相组织,结果如图4~图6所示。

图4 头部(轴向 100×)

图6 杆部心部(500×)

由图4、图5可知,球化退火过程产品表面产生了增碳,增碳层深约0.065mm,这与前面淬回火后杆部的层深基本吻合,而淬回火后掉头部位的增碳层低于杆部,这有可能是在热镦过程产生了脱碳。由图6可知,球化组织没问题。

图5 螺纹部位(轴向100×)

至此可以得出结论,增碳是在球化退火过程中产生的,那么,从金相上看到的轻微增碳,到底对螺栓掉头有没有影响?为确认这个问题,我们在发生螺栓掉头现象这批产品里随机抽取一部分产品,尝试用热处理的方法将产品表面的增碳脱去,然后进行抗拉试验,如果这些样品同样发生掉头现象,则说明增碳并未影响到该螺栓的掉头;如试样螺栓不掉头,则说明增碳导致了该批螺栓的掉头。

3 脱碳试验

为达到将螺栓表面增碳层碳脱掉的目的,设计的脱碳处理工艺参数见表5。设备选用同一台多用炉。

试验产品为在该批次中随机抽取5支,按表5工艺进行热处理,结束后进行金相检测、拉伸试验及表面增碳脱碳试验。

表5 脱碳处理工艺参数

3.1 金相检测

由图7、图8知,螺栓头下R部和螺纹处无增碳,即产品表面无增碳。由图9知淬火组织无异常。

图7 螺纹处(100× )

图8 头下R处( 100×)

图9 心部组织(500×)

3.2 拉伸试验

拉伸试验结果见表6。

表6 拉伸试验检测数据

由表6可知,5支试验样件抗拉强度合格,没有一支掉头,达到了预期目标。

3.3 增碳脱碳试验

表面增碳脱碳试验结果见表7。

表7 螺纹处三点位置增碳脱碳试验数据 (HV0.3)

由表7可以看到,第1点和第3点的硬度值差由以前的最大27HV0.3降低到了最大10HV0.3,说明新的热处理工艺对螺栓成功进行了脱碳,第3点的碳含量基本接近第1点的碳含量。

4 解决方案

基于上述的各项检测及试验结果,对于现场同样批次的M16×290螺栓,进行了以下操作。

1)对球化退火后未进行淬火、回火处理的螺栓,直接使用上述试验的脱碳工艺进行热处理。

2)对已进行了淬火、回火处理的螺栓,则用上述试验的脱碳工艺进行返工处理。

经质量部对上述两种状态的螺栓再次进行抽样检测后发现,全部能达到国家标准的要求,螺栓未出现掉头现象。

3)由于在球化退火过程中对螺栓表面产生了增碳,对球化退火过程工艺参数的碳势(PF值)进行了降低调整,以避免后面的产品在球化退火过程中发生类似的轻微增碳,从而导致后期螺栓掉头。

5 结束语

该规格的螺栓,掉头的主要原因是由于螺栓表面产生增碳,且螺栓增碳是在球化退火过程中产生的。为此,将碳势调整为0.2%,对该规格螺栓在多用炉中进行脱碳处理后,解决了掉头问题。