基于数字孪生原理的生产工艺参数优化

王晨光

(中国石化燕山石化公司,北京 102500)

随着中国经济迈入高质量发展新阶段,通过数字化转型增强核心竞争力,是企业实现高质量发展的内生需要;同时,面对愈加激烈的市场竞争,数字化转型将成为多数企业的必然选择。数字孪生技术作为连接物理设备和数字空间的“桥梁”,具有十分广阔的应用场景。对于以石油石化为代表的传统工业企业,由于历史及现实原因,其数字化转型工作面临诸多挑战,这些企业对于通过应用数字孪生加快数字化转型、智能化发展的需求也更为迫切。

1 背景介绍

1.1 数字孪生的概念及发展

数字孪生的前身是航空航天领域的“孪生体/双胞胎”概念,该行业的特点是对于物理真机在实际运行过程中出错的容忍程度非常低。这一概念是建立一个与真机完全相同的样机,以实时反映真实的飞行状态,便于训练、预测和紧急状态下的辅助决策。经过几十年的演变和新一代信息技术的发展,数字孪生的概念应运而生[1],即通过数字化方式建立真实物体的多属性、多维度、多时空尺度、多应用可能性的动态虚拟模型,从而在数字空间中对真实物体的特征、行为、性能和规律等进行仿真[2]。一般地,数字孪生包括物理空间的真实物体、数字空间的虚拟物体以及两个空间的信息交互接口等三部分。

数字孪生的应用探索首先出现在航空航天领域,随着工业4.0、智能制造等研究的深入,其应用逐渐向产品、制造设备和制造车间转移[3]。近年来,随着数字经济的发展,数字孪生在中国进入了飞速发展的阶段。2020年4月7日,国家发展改革委、中央网信办印发了《关于推进“上云用数赋智”行动培育新经济发展实施方案》的通知[4],其中,“数字孪生”是被提及次数最多的数字技术;同时,该通知提出,支持在具备条件的行业领域和企业范围探索大数据、数字孪生、5G、物联网和区块链等新一代数字技术应用和集成创新[4]。另一方面,数据是数字化时代的“大宗基础原材料”,其作用类似工业时代的石油,数字孪生技术即建立在数据分析的基础之上。长期的生产运行中,虽然企业积累了海量数据,但大多数都未能充分利用。因此,本文希望应用数字孪生的技术原理对数据进行挖掘分析以优化生产,加快传统企业的数字化转型、智能化发展。

1.2 数字孪生在石油石化行业的应用

作为典型的连续生产型流程工业,石油石化行业对于数字化转型的需求十分迫切。数字孪生作为一项关键技术,正在被广泛关注[5]。通过数字孪生技术,有望实现生产过程精准预测与控制、生产自组织优化调度等,从而大幅提升流程行业生产质量和效益,促进该行业的高质量发展[6]。

当前,数字孪生在石油石化行业已经得到了初步应用,主要包括钻井监控、管道运营、生产仿真、仓储物流等领域。文献[2]提出: 利用数字孪生对油田钻井进行远程实时监测,减少不必要的现场人员,进行集中化生产控制;针对海上作业,文献[7]通过融合多源数据构建了钻井平台的五维数字孪生系统和半潜式钻井平台智能监测系统,文献[8]构建了修井数字孪生系统,以保障海洋无隔水管修井作业安全;在管道方面,文献[9]构建了包含实体和虚拟管道、管道服务系统等的管道数字孪生体,并探讨了其在管道设计、施工、运行等场景中的作用,文献[10]在压气站场数字化模型的基础上,以传感通信技术为纽带构建了数字孪生体,并研发了适用于压气站场的可视化风险分析系统;在生产仿真方面,文献[11]通过整合库存与采购信息,实现对企业生产的仿真,同时支持以虚拟现实(VR)和增强现实(AR)的形式,对油田、炼厂的数字孪生体进行展示。

1.3 直燃式焚烧炉工艺参数优化

随着生态文明建设的深入推进,石油石化等能源行业面临的环保形势日益严峻[12]。在某炼化企业生产过程中,碳化炉会产生HCN,CO,H2和烃类等可燃组分(以下称废气)。为达到排放标准,废气要通过燃烧转化为N2,CO2和H2O等无害组分,直燃式焚烧炉DFTO(direct-fired thermal oxidizer)就是这样一种废气处理装置。在实际生产中,除无害组分,DFTO的反应还会产生少量NH3,NOX等有害组分(以下称尾气)。由于对环境有害,尾气排放需要尽可能减少。然而,控制DFTO运行(PLC)的参数多达数十项,且这些参数与尾气之间的关系不明确。所以,只能依靠经验调整参数,再根据结果反馈修正。该方式不精确、不实时,同时依赖经验、耗费精力,而且人工设置的参数通常并不是最优的,故尾气排放有较大的优化空间。

1.4 解决方案

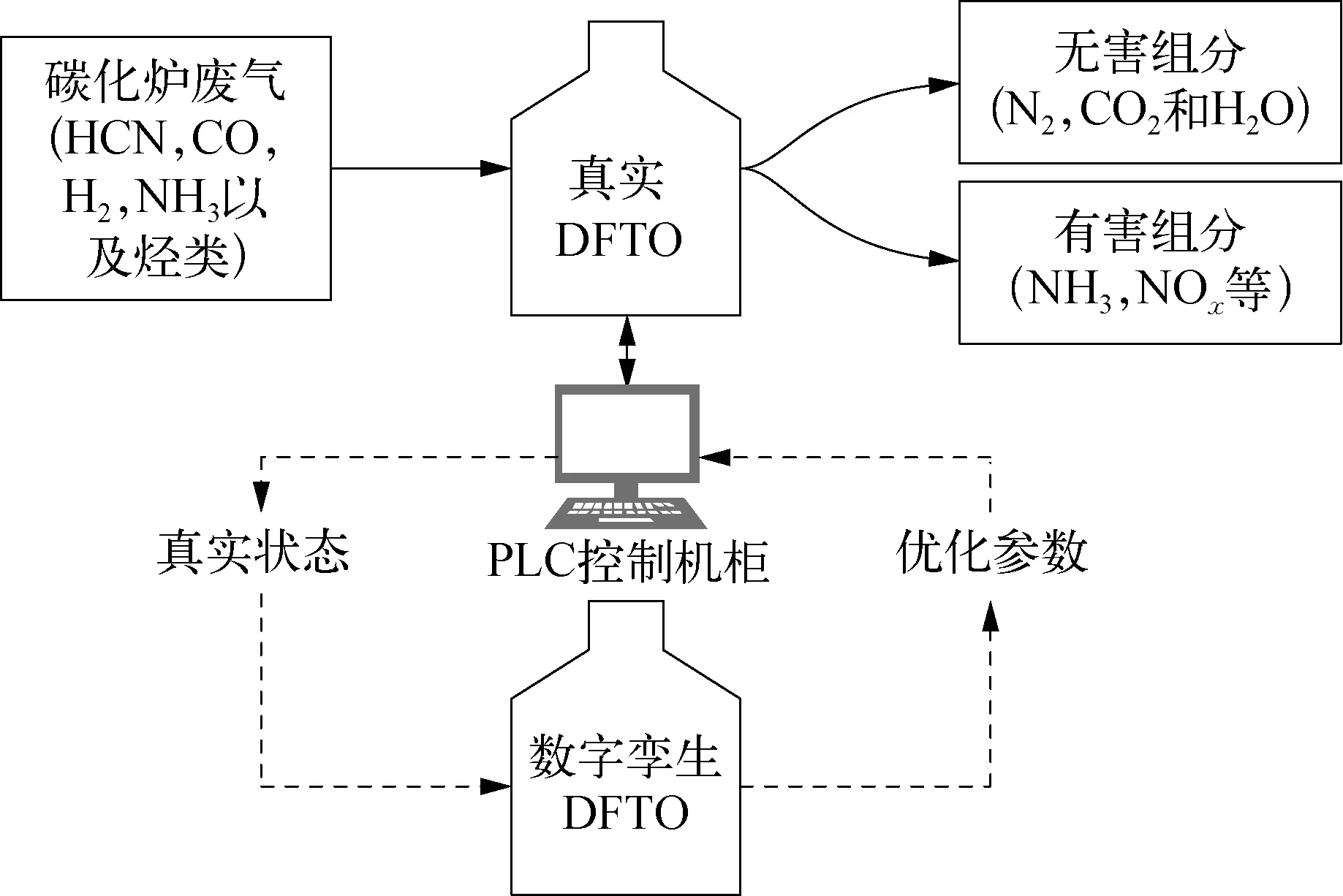

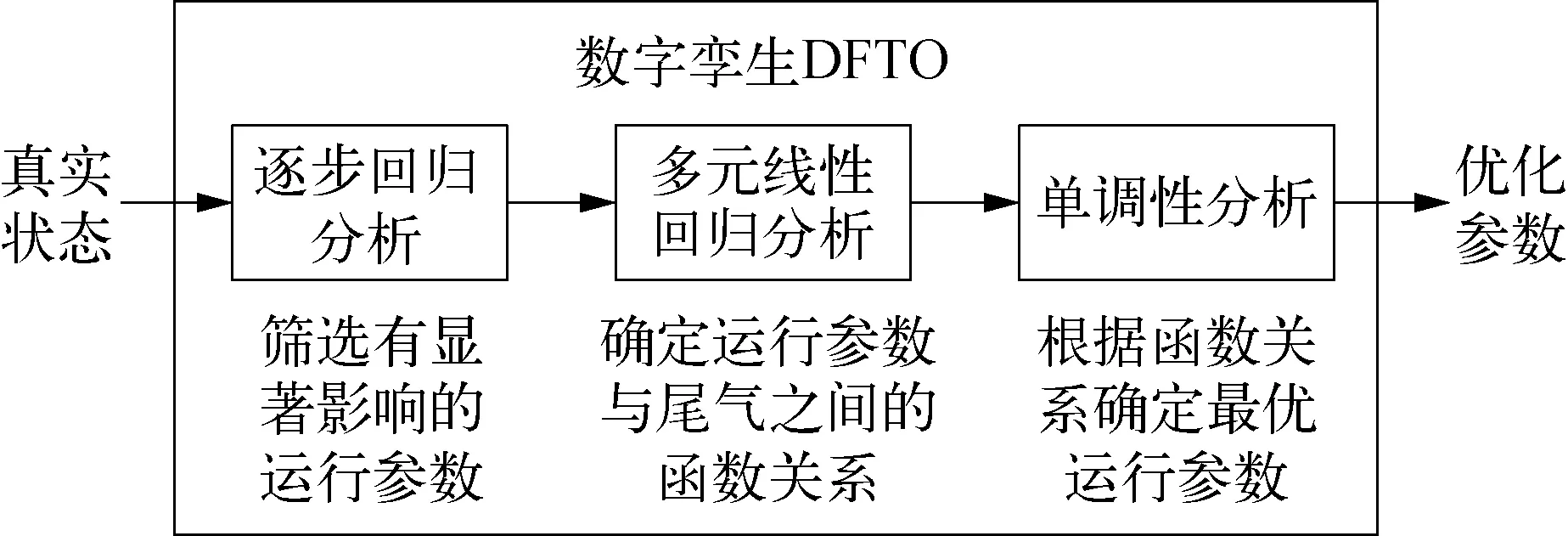

在生产工艺参数优化方面,可按照机器学习方法分为有监督学习和无监督学习[13-14]。在本文中,尾气排放有明确的数据标签,因此可通过回归方法进行有监督学习来处理。同时,本文利用数字孪生的技术原理来解决这一问题,首先,通过分析运行参数以及尾气排放的历史数据,确定二者之间的函数关系,构建DFTO的数字孪生体;然后,将真实DFTO的运行状态输入到数字孪生DFTO,获得输出的优化参数;最后,通过PLC系统接口返回给真实DFTO,达到优化参数、减排尾气的目的。应用数字孪生技术原理优化DFTO运行参数流程如图1所示。

图1 应用数字孪生技术原理优化DFTO运行参数流程示意

2 数字孪生体的构建

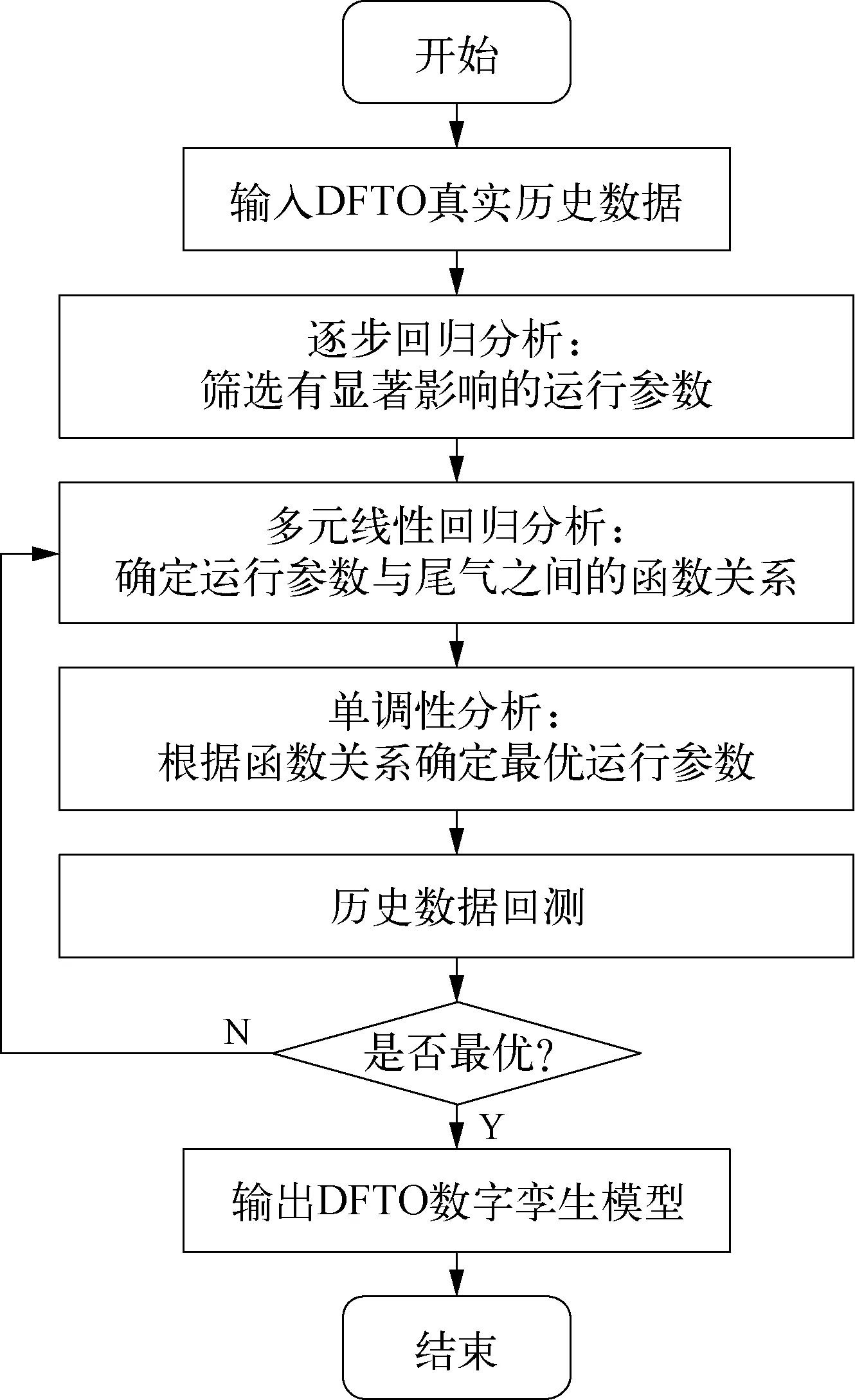

通过采集历史数据、回归分析、数据回测等,本文构建了DFTO的数字孪生体,整体流程如图2所示。

图2 数字孪生体的构建流程示意

2.1 数据采集

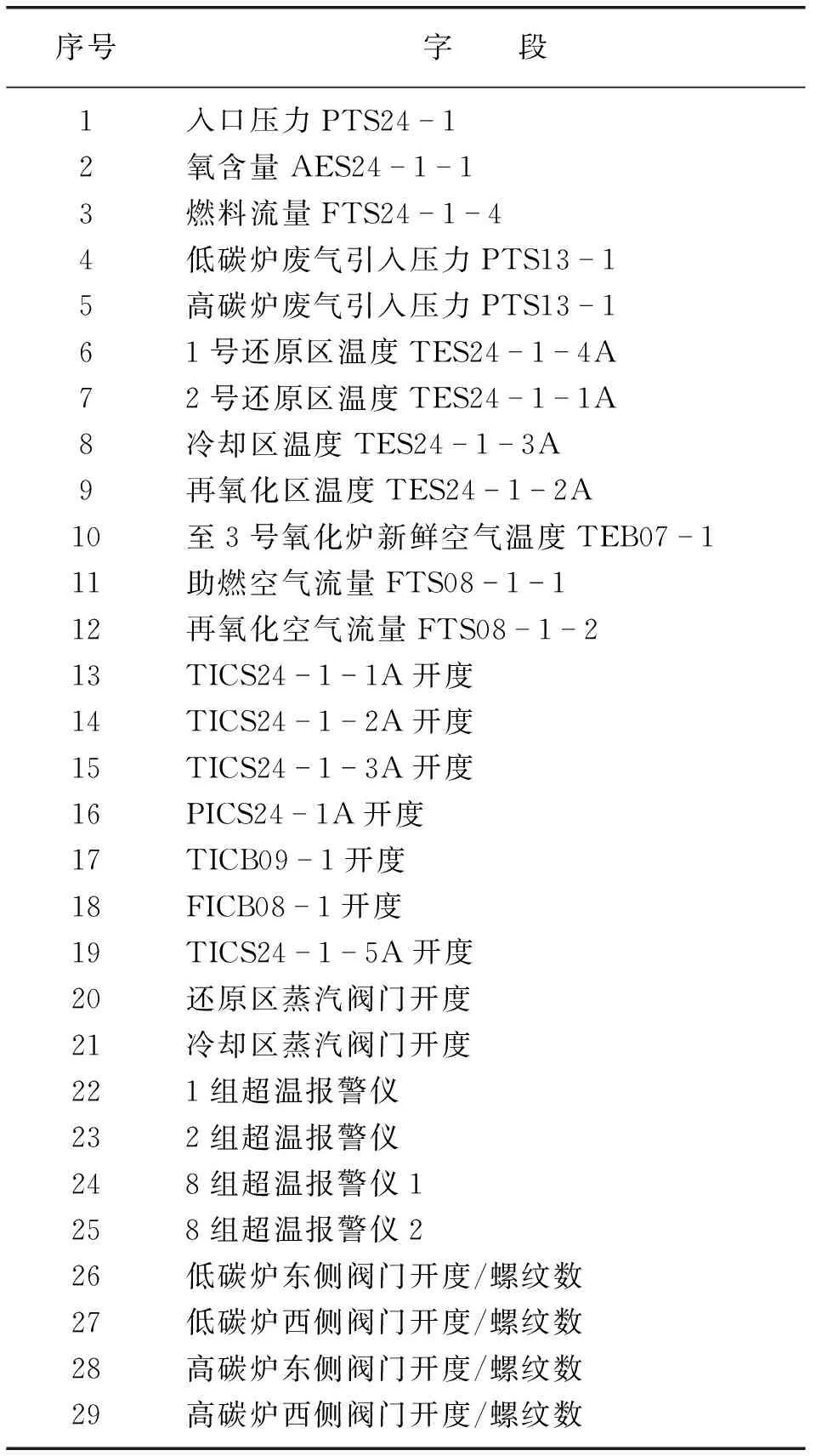

通过调研访谈和理论推导,确定了入口压力、氧含量、燃料流量、阀门开度等29个可能与尾气有关的运行参数,并设计了原始数据采集表,见表1所列。该表由控制DFTO的PLC的操作工填写,采集间隔为6 h,持续时间为15 d,获得原始数据60组。

表1 可能影响尾气排放的DFTO原始运行参数

2.2 逐步回归分析

首先,对原始数据进行初步处理,从29项运行参数中,筛选出对尾气存在显著影响作用的参数,采用逐步回归分析方法建模[15],即从第一个自变量开始,每增加一个,都对全部自变量进行重新检验,并剔除作用不显著的自变量,最终得到一组最优的自变量。考虑到因变量(NH3、NOX的流量,分别命名为Y1,Y2)与自变量(29项运行参数,依次命名为X1~X29,顺序同表1)之间的函数关系很可能为一次或二次多项式,三次或以上的可能性较低,故设置三组逐步回归分析实验进行对比。其中,X1~X29的二次方依次命名为X30~X58,三次方依次命名为X59~X87,实验环境为macOS 11.2.3,Python 3.7,MATLAB R2020b。

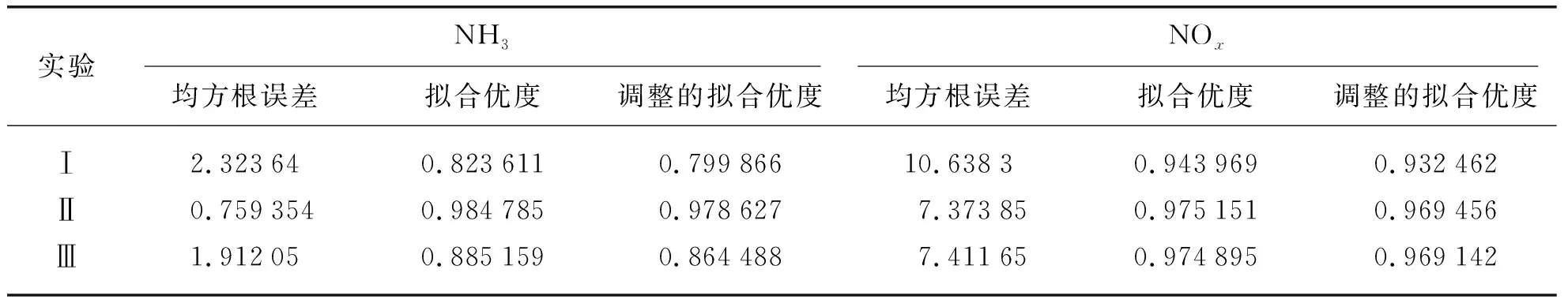

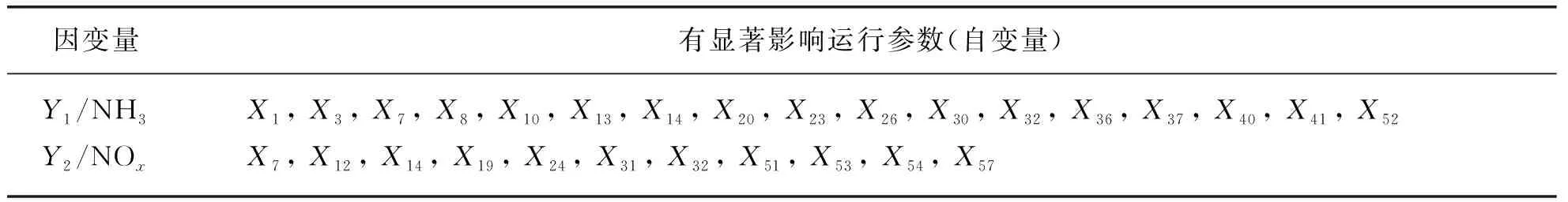

实验Ⅰ设置为假设X,Y之间呈线性关系,实验Ⅱ假设呈二次多项式关系,实验Ⅲ假设呈三次多项式关系,三组实验的详细结果见表2所列。从表2可看出,无论是NH3还是NOX,假设呈二次多项式关系的逐步回归分析结果最好。因此,根据实验Ⅱ的结果,可筛选出对尾气有显著影响的运行参数,见表3所列。

表2 三组实验的结果对比

表3 根据实验Ⅱ的结果筛选出有显著影响的运行参数

2.3 多元线性回归分析

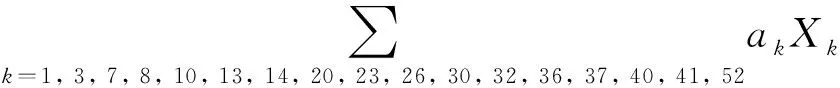

筛选出有显著影响的运行参数之后,需要确定这些参数与尾气之间的函数关系,该问题可等效建模为一个多元线性回归分析问题,如式(1)所示:

(1)

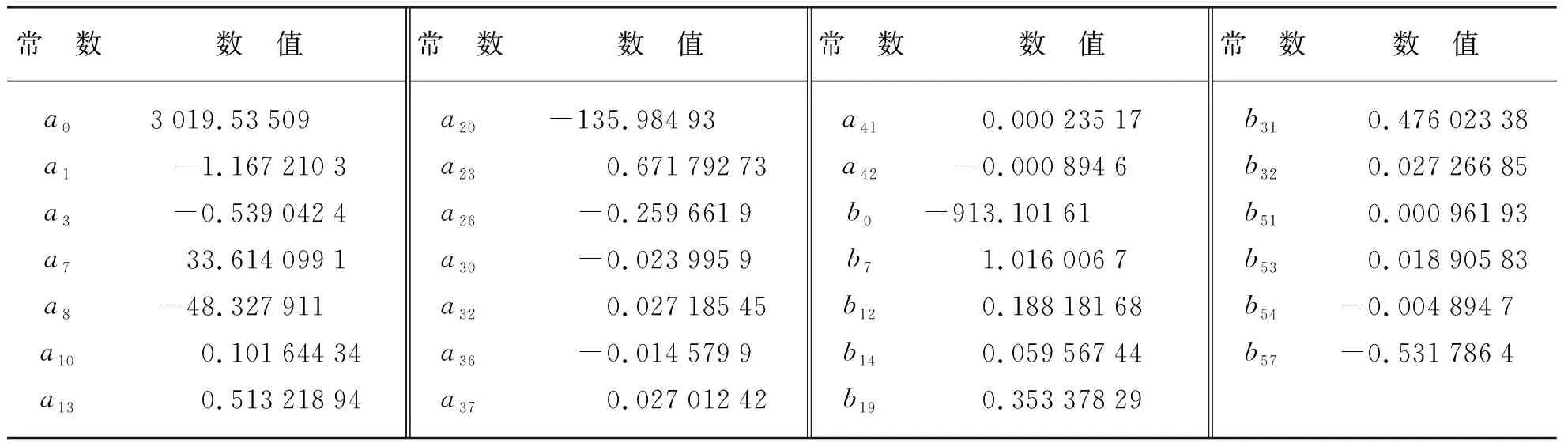

将原始数据代入上述方程,可以得到多元线性回归分析结果中的常数,见表4所列。

表4 根据多元线性回归分析计算出的常数

2.4 单调性分析

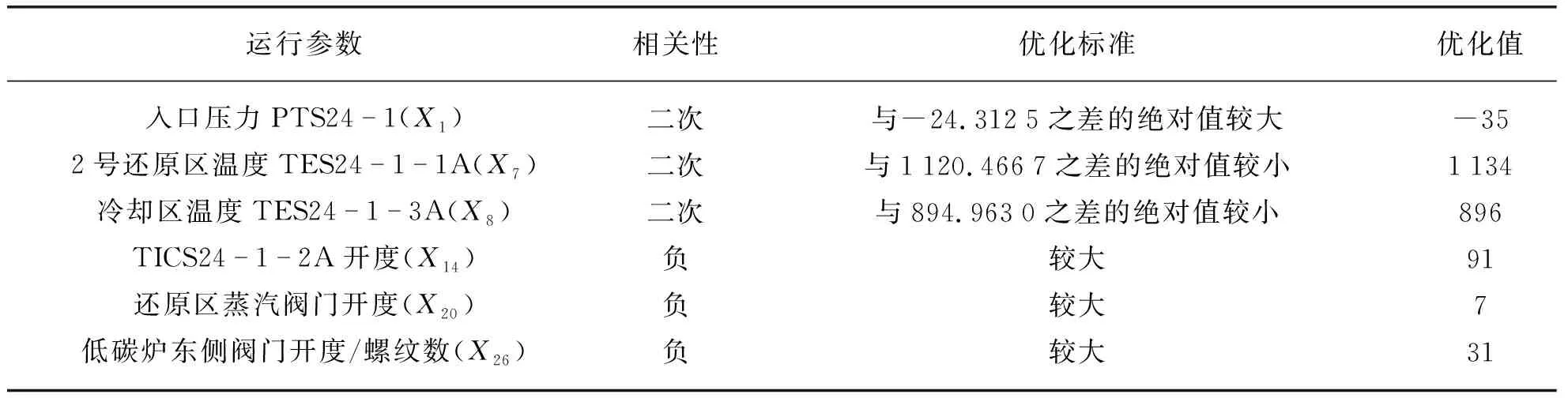

得到确定的函数关系式后,进行单调性分析,确定最优化参数值。在29项运行参数中,可直接调整的有X1,X7,X8,X9,X14,X20,X26,X27,X28,X29等10项。以Y1为例,对其有显著影响的运行参数中,涉及上述10项的有X1(及其平方X30,下同),X7(X36),X8(X37),X14,X20,X26等6项。根据相关性及系数,可以确定参数的单调区间和优化标准。按照优化标准,在参数的调整阈值范围内确定优化值。影响NH3的DFTO运行参数及其优化值见表5所列。

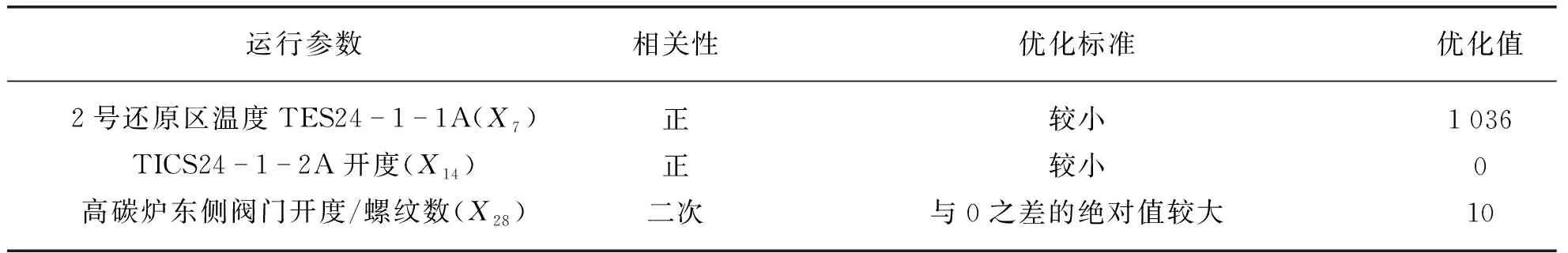

表5 影响NH3的DFTO运行参数及其优化值

通过相同的方法,得到影响NOx的DFTO运行参数及其优化值,见表6所列。对于重复出现的参数,如X7,X14,需同时考虑两种尾气的减排目标来综合确定。最后,将测试集数据导入该模型进行回测,再根据回测结果,对各参数的优化值进行微调。

表6 影响NOX的DFTO运行参数及其优化值

2.5 结果分析

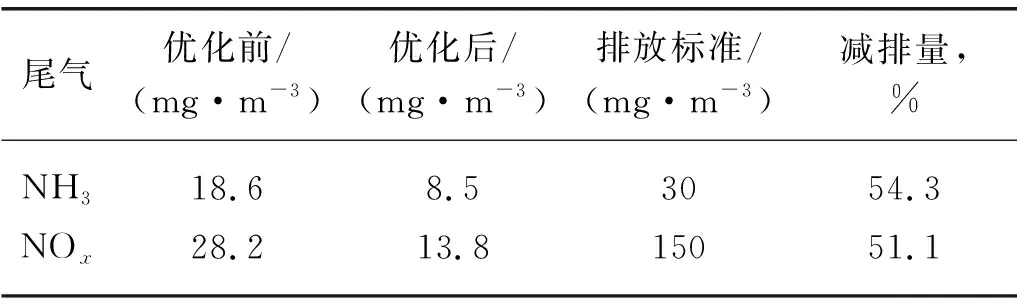

通过数字孪生体与装置之间的系统接口,将最终确定的优化参数返回给控制DFTO的PLC,参数优化前后的尾气排放量见表7所列。可以看到,在装置应用了优化参数后,NH3和NOX的排放量均降低了50%以上,远小于更为严格的DB 31/933—2015《大气污染物综合排放标准》,同时,装置的能耗基本保持不变,总体上较好地实现了尾气减排。

表7 参数优化前后的尾气排放量

2.6 本章小结

通过数据采集、逐步回归分析、多元线性回归分析、单调性分析及数据回测,本文建立了数字孪生DFTO,构建过程如图3所示。该模型能够筛选出对尾气有显著影响的参数,确定二者之间的函数关系,并计算出最优参数。结果表明,本文提出的方法能够有效地减少尾气排放。

图3 数字孪生DFTO的构建过程示意

实际上,除了DFTO自身的运行参数外,碳化炉废气组分也会影响尾气流量。由于缺少上述组分的在线监测设备,本文假设其保持不变。在增加相关设备并获取数据后,有望能够进一步减少尾气排放,同时提高对尾气排放的全过程实时监测与控制水平。

3 总结与展望

数字孪生以数字化方式创建真实物体的虚拟模型,借助数据模拟真实物体在现实环境中的行为,通过虚实交互反馈、数据融合分析、决策迭代优化等手段,为真实物体扩展或增加新的能力[11]。本文利用数字孪生的技术原理,通过确定运行参数与尾气之间的函数关系,构建了真实DFTO的数字孪生体,进而计算出最优参数,有效减少了尾气排放。

石油石化行业作为典型的流程工业,具有生产环节复杂、安全防护严格、生产装置精密及管理难度大等特点,通过数字化改造实现降本提质增效,具有广阔的前景。然而,在目前的石油石化领域,数字孪生技术的应用刚刚起步,而且大部分研究仍停留在理论阶段,缺乏实际应用[16];同时,该行业在数字技术应用方面的主要关注点为远程观测、信息管理等初级应用,基于数字孪生技术的工艺优化、生产预测等深度应用仍然鲜见[17];此外,已有的数字孪生应用主要集中在大型企业,中小企业由于技术能力欠缺、资金投入不足,依靠数字孪生进行数字化转型升级还面临较多障碍。

随着物联网等新一代信息技术的发展及其在制造业中的应用,物理工厂与数字空间将会加速融合。通过数字孪生技术连接物理工厂和数字化模型,将会有十分广阔的空间。