管壳式换热器机械胀接可靠性评价方法研究

陈景爱 李东涛 袁耀刚 于瑞轩 陇忠云 眭 敏

(珠海格力电器股份有限公司 珠海 519070)

引言

2020年7月1日起,出于环境保护的目的,国家要求各省生态环境厅全面执行GB 37822-2019《挥发性有机物无组织排放控制标准》,对颗粒物、非甲烷总烃、臭气等大气污染物严管控。普通焊接车间单个焊接岗位产生含有颗粒物风量达到560 m3/h,废气弥漫,员工工作环境差,需要配备相应的焊接废气治理设备。制造企业焊接构件已大幅度限制或者更改为机加、弯制成型。对于大型中央空调管壳式换热器换热管和管板的主要连接方式有胀接或者胀接+焊接,而受环保和效率要求的影响,多采用机械胀接方式。但因受管板结构设计、胀接工艺参数以及管板和换热管材质选用等多方面因素影响,换热管和管板胀接接头处一直是换热器中最易发生失效泄漏的地方[1-3]。因此,换热管和管板胀接工艺可靠性必须得到充分保证。

目前国内外标准对换热管和管板胀接可靠性评价方面,ASME标准对胀接工艺试验评定变素提出了较为详细的要求,但未对胀接评定合格给出明确的标准[4]。GB/T 151标准给出了机械胀接的胀度选用值,但只有设计压力大于4.0 MPa的强度胀接接头才需要进行胀接工艺试验和拉脱力试验[5]。NB/T 47012标准同样只规定设计压力大于4.0 MPa的强度胀接接头才需要进行胀接工艺试验,拉脱力满足GB/T 151的要求[6]。为此,本文通过对胀接模型计算、胀接应力分布、可靠性维度进行试验,探索机械胀接可靠性评价方法,依据试验数据评价形成一套换热管和管板机械胀接的可靠性评价与提升方法。

1 机械胀接原理

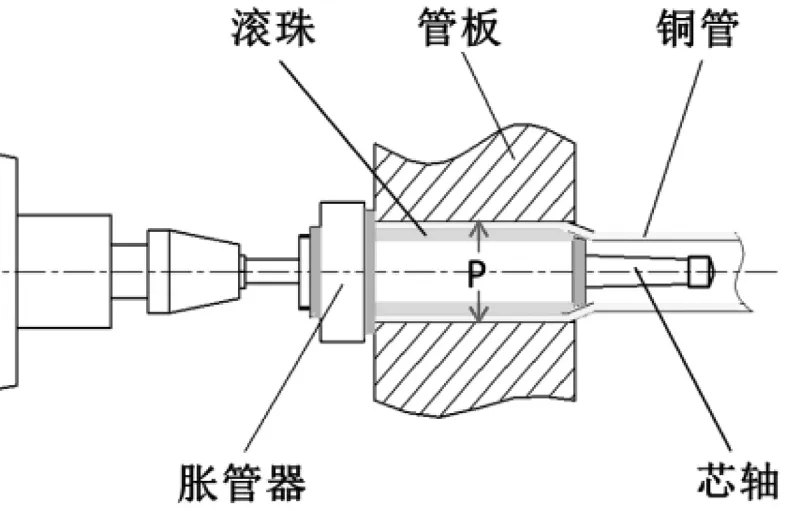

机械胀接是通过推动胀管器锥形芯轴,使芯轴前进顶出滚珠压住换热管内壁,再启动机械马达使芯轴带着滚珠旋转,在旋转过程中,滚珠对换热管内壁进行碾压,使换热管壁厚减薄,发生塑性变形,而管板发生弹性变形。芯轴反向旋转退出后,利用管板孔壁的弹性恢复,对发生塑性变形的换热管壁施加径向力,从而实现换热管和管板胀紧密封。因此,要保证胀接密封可靠性,换热管必须发生塑性变形,且要发生产足够长度的塑性变形,同时,管板只能发生可恢复形变的弹性变形,保证在换热管和管板接触面产生足够的残余应力P。换热管和管板机械胀接原理如图1所示。

图1 换热管和管板机械胀接原理图

2 评价方法研究与建立

2.1 金相法

金相分析是材料试验研究中一种重要分析手段,通过光学显微镜来观察确定材料内部组织形貌,从而根据显微组织变化和分析结果,为材料研究和检验、工艺评定和改进、质量问题失效分析等提供可靠的依据。

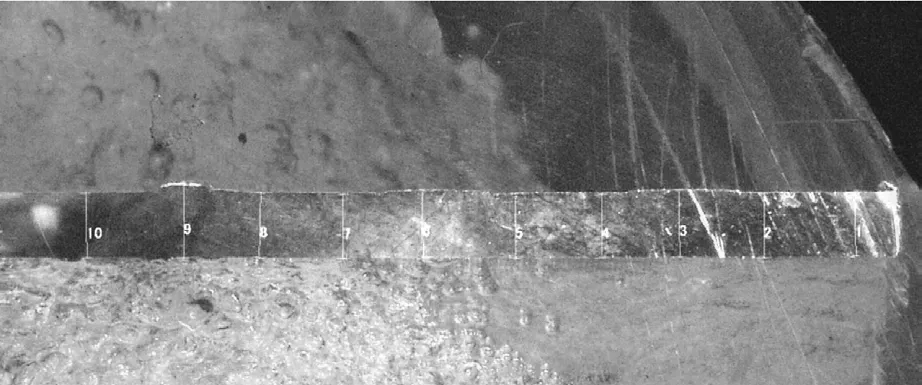

试验采用T2铜管,外径d=φ1 2.7 mm,壁厚δ=0.6 mm,胀接段为软态M。管板采用Q345R,厚度为28 mm。胀接力矩为7 N·m。按图2所示(A为胀接区、B为过渡区、C为非胀接区)进行线切割取样并制备3组金相样件。在金相显微镜下观察测量胀接区A和非胀接区C铜管壁厚。

图2 胀接取样示意图

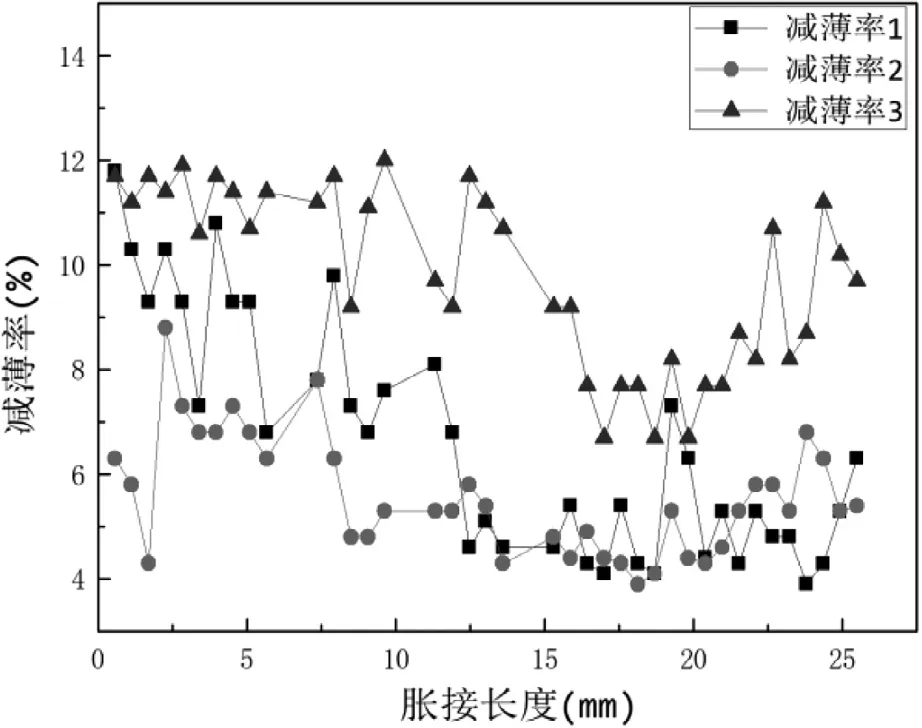

通过对金相样件胀接区和非胀接区铜管壁厚观察,可以明显看到铜管壁厚变化情况,且可以准确测量胀接区和非胀接区各个位置铜管壁厚尺寸,从而获得铜管胀接前后铜管壁厚减薄情况,如图3所示。相对于采用千分尺测量胀接前换热管内外径和壁厚、管板孔内径以及胀接后换热管内径方式来计算胀接减薄率的方式[7],金相法只需测量铜管胀接前后铜管壁厚,并按{(胀接区铜管壁厚-非胀接区铜管壁厚)/非胀接区铜管壁厚}计算就可得到胀接减薄率,可有效减少多次测量导致的误差,且可以测量获得所有胀接区域铜管壁厚减薄率情况,这一点也是采用千分尺测量无法做到的。因此,金相法可以显著提升胀接评定的可靠性。

图3 金相测量铜管壁厚示意图

图4是通过金相法对胀接区和非胀接区铜管壁厚取点测量并计算得到的胀接减薄率变化趋势图。从图上可以看出,胀接减薄率范围在4~12 %之间,胀接长度在26 mm,从端部位置开始呈现下降趋势,这主要是滚珠机械胀接特点所决定的,但整体减薄率变化趋势较为平稳。从验证数据结果表明,通过金相法可以准确测量和获得铜管胀接后壁厚减薄率和有效胀接区域长度,从而来评价铜管发生塑性变形情况以及胀度是否满足要求,同时,也为胀接力矩的选定、胀管器滚珠长度的调节和滚珠各段的磨损程度等提供有效的数据依据来源。

图4 铜管胀接区胀接减薄率变化趋势图

2.2 应力应变法

应变片测量法是应用电阻应变计测量零件表面应变,以确定构件表面应力状态的一种试验。使用时,用绝缘粘接剂将电阻应变片粘贴在零件被测点的表面。当零件在载荷作用下产生一定结构变形时,应变片的电阻值会发生相应的变化,通过应变仪可将阻值的变化测定出来,再根据应变和应力关系,即可计算出被测点的应力[8]。

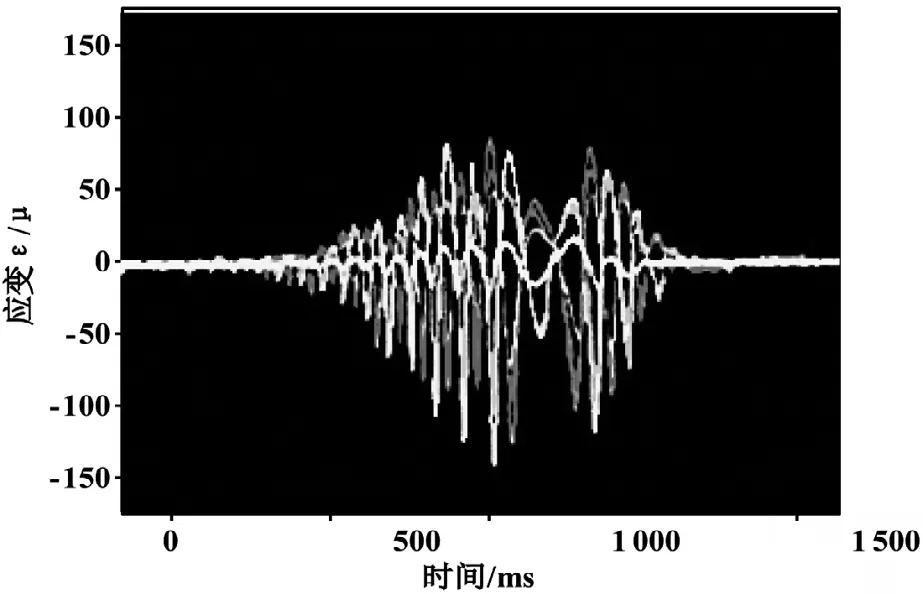

试验采用T2铜管,外径d=φ2 5.4 mm,壁厚δ=1.18 mm,胀接段为软态M。管板采用Q345R,厚度为40 mm。胀接力矩分别为20 N·m、24 N·m、28 N·m、32 N·m。试验通过选取胀接面其中一个管板孔作为胀接点,以此管板孔为中心,其周围管板孔孔桥壁作为应变片布点位置,测量胀接过程管板孔孔桥壁应变变化,如图5所示。

图5 铜管胀接应力应变布点示意图

图6为胀接过程胀接管板孔周围邻近管板孔孔桥壁应变动态曲线,从图上可看出,胀接过程孔桥应变先逐渐增大达到峰值,短暂陡降后又快速上升,随后又逐渐下降。此应变变化现象主要是胀接过程胀管器锥形芯杆先正转推进,达到设定力矩值,芯杆停止转动,再立即反向转动退出。

图6 胀接过程管板孔孔桥应力应变动态曲线图

表1为不同胀接力矩管板孔桥壁受应力应变表,从表中可以看出,随着胀接力矩的提高,管板孔孔桥壁受到的最大应变也随着提高,相应的应力也随之增大。当胀接力矩达到32 N·m时,管板孔桥壁受到的最大应变达到294.38,产生的最大应力为61.53 MPa,已非常接近软态T2铜管屈服强度62 MPa,但未达到管板屈服强度345 MPa,即此时胀接存在导致周围已胀接的铜管发生沿径向收缩塑料变形,根据机械胀接原理,会影响密封效果,出现泄漏。因此,从试验数据结果表明,通过应力应变法可以有效监测胀接过程管板孔孔桥壁应力状态,从而来评定周围邻近换热管是否受到影响,同时,该试验方法也可以为胀接力矩的选定、管板厚度的设计提供有效的数据依据来源。

表1 不同胀接力矩管板孔桥受应力应变表

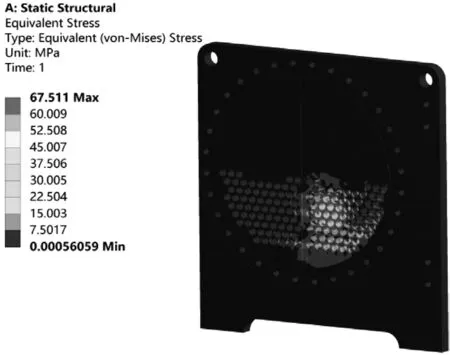

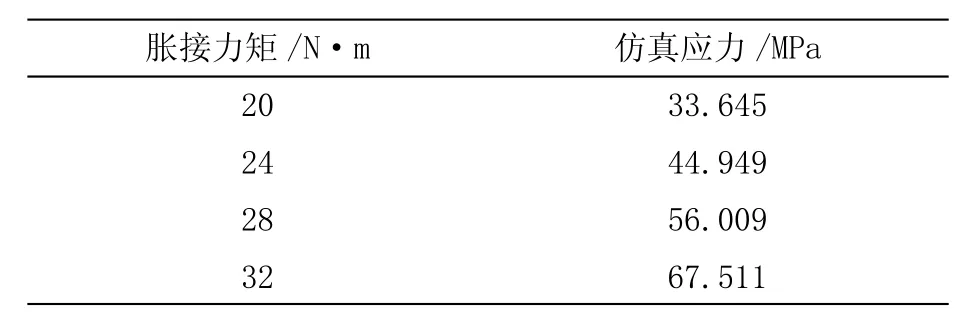

为验证胀接时管板孔孔桥壁受力状态,根据管板图纸技术参数,利用Solid Works软件建立管板的几何模型。在ANSYS中导入上述管板三维模型,完成参数设置后,采用划分网格方式,对管板孔一些关键过渡面做网格优化处理,得出管板网格,并仿真不同胀接力矩下管板孔桥受应力情况,仿真结果如表2所示。

由表2不同胀接力矩下管板孔桥仿真应力结果可以看出,胀接力矩为20 N·m、24 N·m、28 N·m时,管板孔桥受到的最大应力为56.009 MPa,小于软态T2铜管的屈服强度。当胀接力矩提升至32 N·m时,管板孔桥受到的最大应力为67.511 MPa,明显大于软态T2铜管的屈服强度,仿真应力云图如图7所示。仿真结果最大应力状态和实际检测到的应力状态相同,验证了检测方法的正确性。需要指出的是,对实际胀接而言,因受胀管器调节长度和磨损等因素影响,会导致实际应力状态和仿真应力有所偏差。

图7 32 N·m胀接力矩作用下管板孔桥应力云图

表2 不同胀接力矩下管板孔桥仿真应力表

2.3 拉脱力法

拉脱力法是利用万能试验机的施力和测力功能,将试样安放于试验台上,将力施加在换热管上并逐渐增加,直至换热管与管板发生拉脱,然后记录拉脱过程中力的最大值,即得到将换热管从管板中拉脱力F,再根据残余应力公式计算得到胀接接头接触面残余应力q。

残余应力公式[9]:

q—接触面残余应力;

F—抗拉脱力;

Di—管板孔内径;

L—有效胀接长度;

μ—静摩擦系数,取0.2。

试验采用T2铜管,外径d=φ7.94 mm,壁厚δ=0.52 mm的,长度为120 mm,胀接段为软态M。管板采用Q345R,厚度34 mm。胀接力矩压力分别为1.0 N·m、1.2 N·m、1.4 N·m、1.6 N·m、1.8 N·m、2.0 N·m。每个试件在万能试验机上进行胀接接头拉脱试验,如图8所示。每组胀接力矩做5组试样,为减少铜材蠕变影响,胀接试样静置48小时后再进行拉脱试验,试验后记录拉脱力F,并按残余应力公式计算获得对应的接触面残余应力。

表3为不同胀接力矩下获得的平均拉脱力和残余应力。从表中可以看出,胀接力矩在1.0~1.6 N·m范围内,平均残余应力呈现上升趋势,当胀接力矩为1.6 N·m时,平均残余应力达到最大值,为23.53 MPa,当继续提高胀接力矩,对应的残余应力开始出现下降。因此,拉脱力试验结果表明,胀接力矩的选定并非越大越好,而是有最佳选定值,其对应的残余应力最大。

表3 不同胀接力矩对应平均拉脱力和残余应力表

3 结论

本文通过试验分析了金相、应力应变和拉脱力法对管壳式换热器机械胀接可靠性的评价,并应用了有限元模拟方法对胀接过程进行建模与分析,得到如下结论:

1)采用金相法,可以准确测量评价铜管胀接前后壁厚减薄情况和胀接有效长度,且该方法的提出,使得铜管壁厚变化由宏观测量变为了微观测量,测量评价的准确度得到了提升。

2)采用应力应变法,可以定量检测胀接过程管板孔桥壁所受应力大小,以此来评价周围管板孔已胀接铜管是否发生径向收缩塑性变形,和有限元模拟的结果相同。

3)采用拉脱力法,可获取不同胀接参数下的接触残余应力,且胀接参数存在最优值,其对应的残余应力最大,当超过此最优值时,残余应力反而会下降。

4)通过上述试验结果表明,采用金相法、应力应变法以及拉脱力法相结合的方式,可以有效评价提升换热管和管板胀接密封可靠性,同时也为胀接泄漏失效原因分析提供了新的途径方法。