综采工作面覆岩压实区裂隙动态演化规律影响因素分析

李树刚,刘李东,赵鹏翔,林海飞,徐培耘,卓日升

(1.西安科技大学 安全科学与工程学院,陕西 西安 710054;2.西安科技大学 西部矿井开采及灾害防治教育部重点试验室,陕西 西安 710054)

0 引 言

受采动影响,采空区上覆岩层原岩应力发生改变,围岩出现垮落、破断和弯曲下沉等现象,形成了采空区采动覆岩裂隙网络,并且随着开采进程持续演化,为采动卸压瓦斯的储集与运移提供了适宜的空间。

采动覆岩裂隙网络演化规律对辨识卸压瓦斯储运区域,建立卸压瓦斯精准抽采系统具有重要影响。对于采动覆岩裂隙形态,钱鸣高、许家林[1]提出了“O”型圈模型;袁亮等[2]提出了高位裂隙环形体模型;伍永平等[3]建立了区段间围岩失稳模型;汪峰等[4]建立了松散层拱结构模型。基于关键层理论,笔者等[5]运用物理模拟与数值模拟的方法,提出了采动裂隙椭抛带理论,并进一步研究了不同采高[6-7]、推进速度[8]、煤层倾角[9]、开采方式[10-11]对裂隙演化规律的影响。杨科等[12-14]通过理论分析与模拟实验相结合的方法,研究了多关键层运移对采动裂隙演化规律的影响,发现采动裂隙随关键层的破断呈“跳跃式”向上扩展。何富连等[15]研究了特厚煤层采用长壁机械化放顶煤开采时,关键层垮落后会形成低悬臂梁和高铰梁结构。基于采动裂隙椭抛带理论,文献[16-20]对不同倾角、推进速度、采高、缓倾斜条件下的卸压瓦斯运移优势通道形态演化规律进行研究,建立了采动卸压瓦斯优势通道演化模型。文献[21-24]运用物理模拟与理论分析相结合的方法,研究了急倾斜条件下的采动覆岩失稳机理,获得了急倾斜煤岩体动力失稳灾害的治理方法。文献[25-28]研究了保护层岩性、保护层层间距、保护层层位等不同条件下采动覆岩裂隙发育规律,得到了相应的煤层瓦斯卸压效果。通过物理模拟、数值模拟与理论分析相结合的方法,文献[29-30]研究了巨厚煤层开采条件下的覆岩裂隙运移规律,获得了围岩应力演化和来压规律,有效预防了巨厚煤层开采导致的顶板事故。

以山西和顺某高瓦斯煤矿302工作面为试验原型,研究在不同采高、不同推进速度、不同煤层倾角条件下综采工作面覆岩压实区裂隙演化规律,并结合采动覆岩裂隙椭抛带理论,构建了多因素影响下的采动裂隙椭抛带压实区演化综合效应模型,为进一步研究采动裂隙演化规律,细分卸压瓦斯储运区域提供参考依据。

1 试 验

1.1 试验原型

试验以山西和顺某高瓦斯煤矿302工作面为原型,该矿主采15号煤层,煤厚4.58~5.71 m,平均5.1 m,倾角平均为8°。煤层中含夹矸1~3层,厚0.38~1.10 m,岩性为炭质泥岩和泥岩。煤层直接顶为泥岩,直接底为铝质泥岩,基本顶为K2石灰岩,基本底为泥岩。工作面走向长度2 081 m,倾向长度180 m,采用走向长壁综合机械化一次采全高采煤法。工作面自开切眼后退式开采,全部垮落法管理顶板,主采煤层上部覆岩物理力学参数见表1。

表1 上覆岩层物理力学参数

1.2 试验过程

利用西安科技大学西部矿山煤与瓦斯共采实验室的二维物理相似模拟试验平台,以山西和顺某高瓦斯煤矿302工作面为原型,搭建相似比为1∶100的覆岩走向模型。根据相似理论,模型满足容重相似比为1∶1.5,应力相似比为1∶150,时间相似比为1∶10。

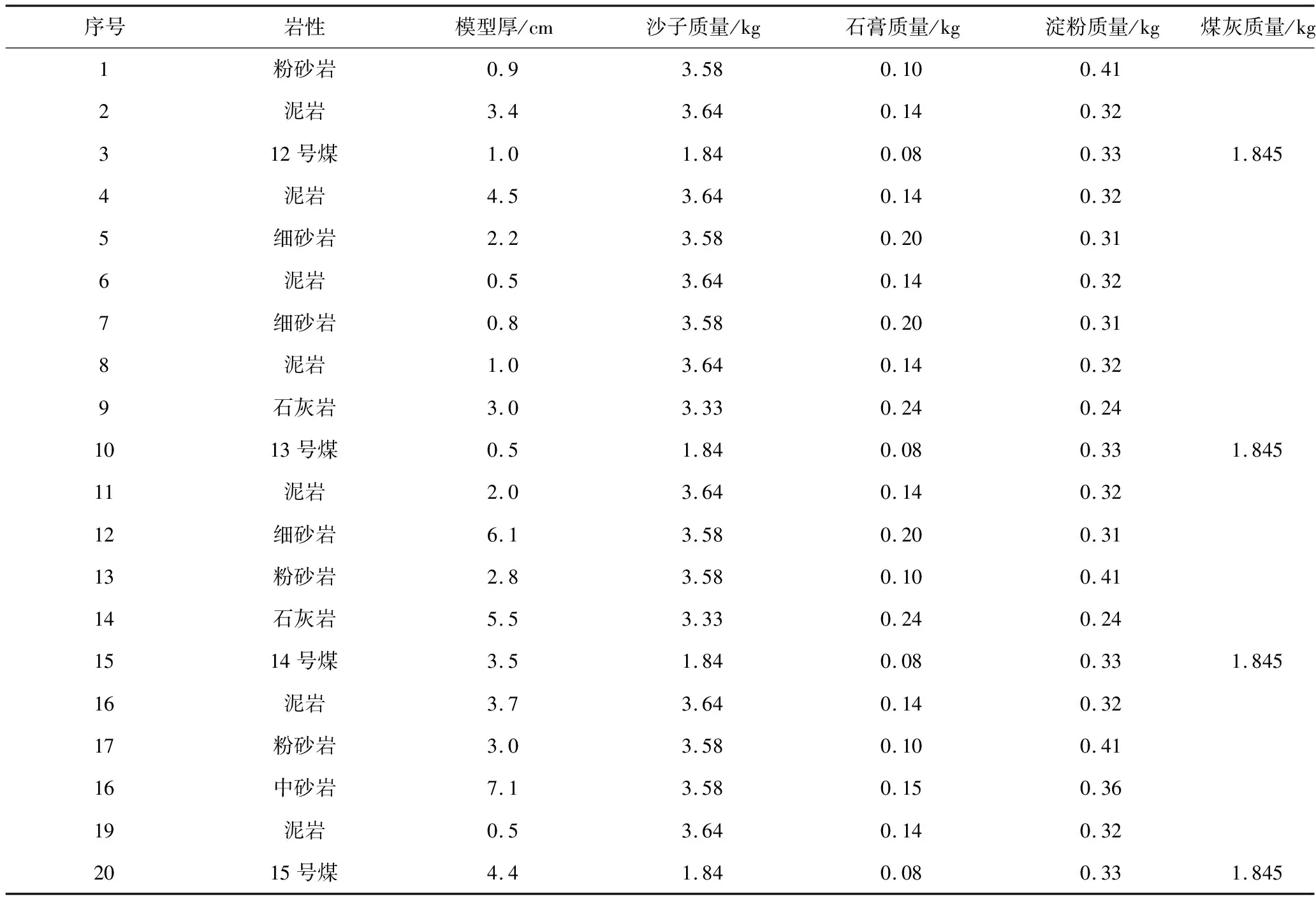

根据302工作面上覆岩层赋存情况,计算出岩层模拟材料配比及顺序,搭建物理相似模型。按照配比表2将搅拌均匀的试验原料按每次1 cm的高度平铺于试验台上方,将其压实、抹平,并以云母片作为岩层间的间隔处理。超出试验台模拟高度的上覆岩层则使用均匀载荷替代。模型自然晾干后,对试验模型进行开采时,在模型两侧预留宽10 cm煤柱,开切眼宽8 cm,之后以2、3 cm/次的速度按煤层走向方向作为工作面回采方向,在煤层倾角为15°和30°的试验中以仰斜开采为工作面回采方式,以时间相似比1∶10进行循环推进。在每次推进工作完成,岩层活动稳定过后,记录试验数据。

表2 模拟试验材料配比

2 试验结果

2.1 覆岩“三带”高度变化规律

受工作面采动影响,上覆岩层原始应力遭到破坏,在集中应力的作用下向下垮落,填充采空区。根据其垮落堆积形态以及受扰动影响程度的不同,在采空区竖直方向上从低到高分为垮落带、断裂带以及弯曲下沉带。利用公式(1),可以求出垮落带的高度。结合物理相似模拟试验,通过测量离层裂隙所在的最高层位,可以确定断裂带的裂隙发育高度。

(1)

式中:hm为垮落带高度,m;M为工作面开采高度,m;S为基本顶的沉降值,m;Kp为垮落覆岩碎胀系数。

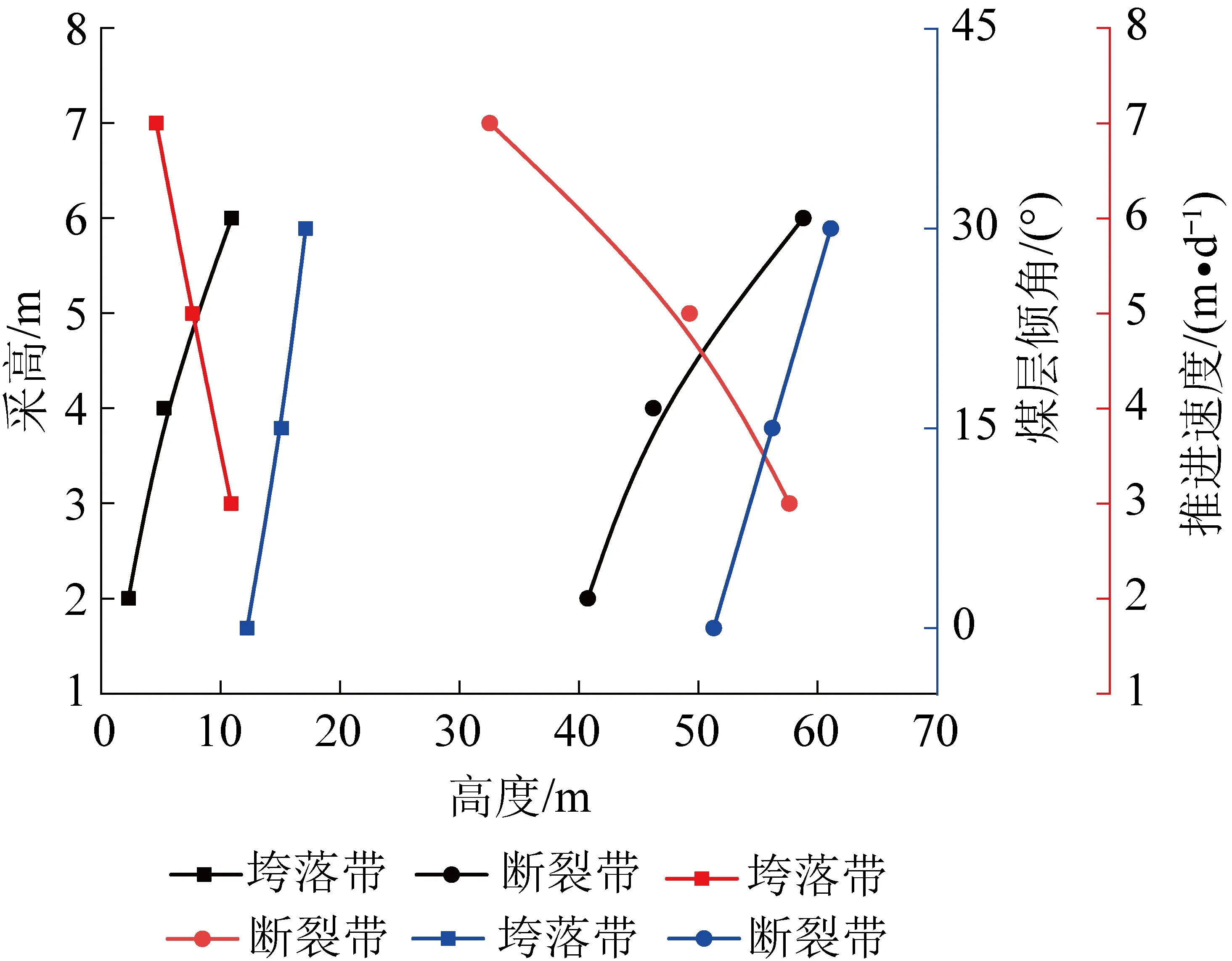

采空区上覆岩层受采动影响,垮落堆积形成竖向“三带”区域。在不同采高、不同推进速度以及不同煤层倾角的作用下,其“三带”高度也发生改变。如图2所示,“三带”高度与采高、推进速度以及煤层倾角呈现较高的线性关系。“三带”高度随着采高或煤层倾角的增大逐渐增大,随着推进速度的增大逐渐减小。采高的增大向上覆岩层提供了更多的垮落空间,煤层倾角的增大在提供更多垮落空间的同时,也增加了岩层受力的复杂程度,而推进速度的增大则减少了覆岩裂隙向上发育的时间,进而导致“三带”高度出现上述规律。

图1 位移测点及传感器布置示意

图2 不同影响因素下覆岩“三带”高度

图3 覆岩贯通度变化规律

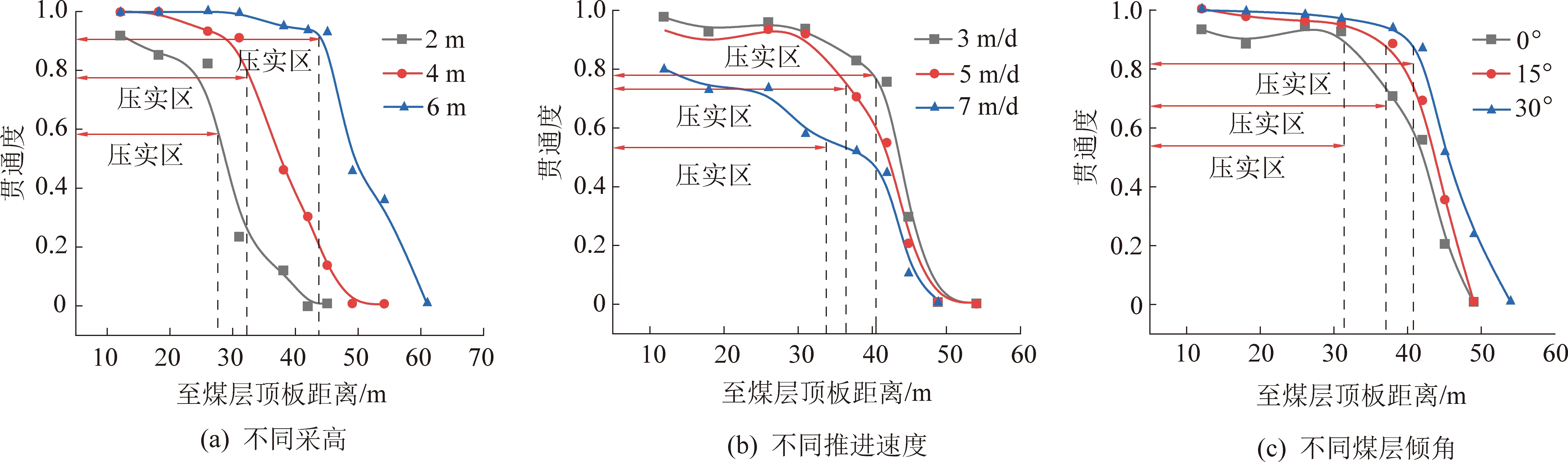

2.2 覆岩贯通度变化规律

采空区上覆岩层受自身岩性、层位以及关键层位置的不同,在向下垮落堆积时,产生的破断裂隙有所差异。同时,为了能定量化描述卸压瓦斯气体在覆岩裂隙中向上升浮运移的困难程度,采用了贯通度加以判定。覆岩贯通度与破断裂隙的关系可用式(2)[31]表示:

D=a/ha

(2)

式中:D为覆岩贯通度;a为破断裂隙在覆岩厚度方向上的长度,m;ha为覆岩厚度,m。

随着岩层与煤层顶板间隔距离的增加,覆岩贯通度逐渐减小,并在达到一定距离后,出现快速减小的突变现象。与煤层顶板间隔距离较小时,覆岩垮落堆积的混乱程度较大,破断裂隙贯穿整个岩层。随着间距的增大,特别是在关键层垮落后,上覆岩层向下垮落的空间急剧减小,岩层垮落破碎程度减小,岩层之间形成较大的离层裂隙,而破断裂隙在覆岩厚度方向上的长度减小,导致覆岩贯通度快速减小。随着采高与煤层倾角的增大以及推进速度的减小,覆岩贯通度快速减小的突变点距离煤层顶板越远。

2.3 覆岩离层率变化规律

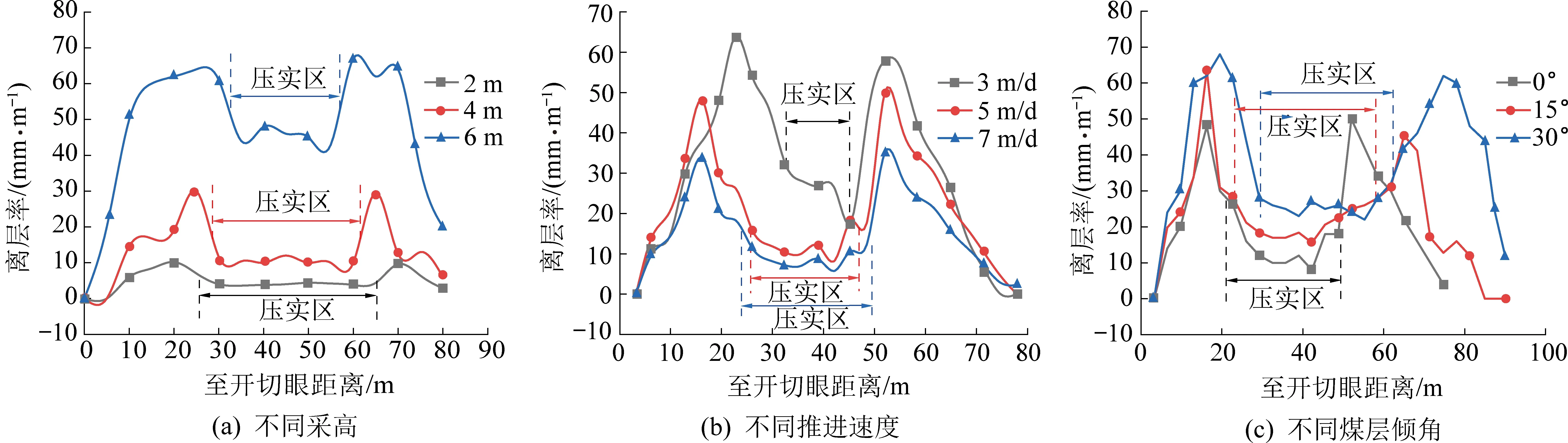

覆岩离层率是指单位厚度岩层内的离层裂隙高度,可定量描述一定区域内离层裂隙发育特征。由于上覆岩层受采动影响,不同层位、不同区域所受到的力学特性不同,导致覆岩离层率在采空区中的形态分布呈现“马鞍形”,如图4所示。

图4 覆岩离层率变化规律

采空区两侧的覆岩离层率明显大于采空区中部。开切眼侧垮落覆岩受煤壁的支撑作用,形成铰接结构,且随着工作面的持续推进,受到的采动影响逐渐减小,原有的离层裂隙变化较小。工作面侧的离层裂隙受周期来压影响,岩层大面积垮落导致其被迅速压实、闭合,并在靠近工作面侧形成新的覆岩离层率较大的区域。随着采高和煤层倾角的增大,采空区覆岩离层率整体逐渐增大,随着推进速度的增大而逐渐减小。

3 讨 论

3.1 覆岩压实区边界判定准则

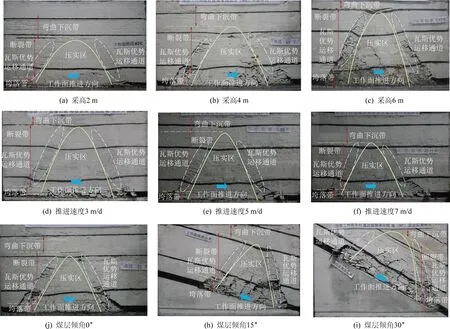

由于工作面持续向前推进,采空区上覆岩层原岩应力遭到破坏,向下垮落堆积,进而形成瓦斯渗透、运移明显比采空区边界区域更为困难的覆岩压实区。受采高、推进速度以及煤层倾角影响,覆岩压实区形态发生明显变化,如图5所示。

图5 不同影响因素下覆岩压实区形态变化

覆岩压实区位于竖向“三带”中的垮落带以及断裂带,其边界周围存在着离层率明显更大的瓦斯运移优势通道,因此可以将图4中的离层率陡然增大的位置作为压实区左右边界。在覆岩压实区未发育至完整形态时,其顶部存在大量的离层裂隙,受自身岩性及受力情况影响,形成这些离层裂隙的岩层其破断裂隙发育程度较低,贯通度较小,因此可以将图3中覆岩贯通度快速减小的突变点作为覆岩压实区的顶部边界。在覆岩压实区发育至完整形态后,其高度达到最大,此时“三带”中断裂带发育高度即为压实区顶部边界。

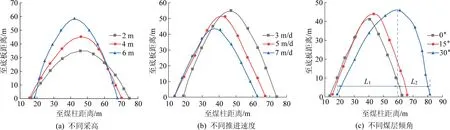

3.2 多因素下覆岩压实区形态特征演化规律

上覆岩层受采动影响,向下垮落堆积,并在采高、推进速度以及煤层倾角因素的作用下,形成不同形态的覆岩压实区。根据3.1节中以覆岩离层率、覆岩贯通度以及断裂带高度为依据所划分的覆岩压实区边界,得到了不同影响因素下的覆岩压实区形态特征如图6所示。由图6可知,采高增大(2 m<4 m<6 m),压实区宽度减小4.6~7.1 m,高度增大13.2~23.7 m;推进速度增大(3 m/d<5 m/d<7 m/d),压实区宽度减小6.8~11.5 m,高度减小3.4~11.1 m;煤层倾角增大(0°<15°<30°),压实区宽度增大12.2~14.0 m,高度增大1.8~4.5 m。采高增大,导致上覆岩层垮落空间增大,裂隙发育高度增加,压实区高度进而增加,同时采空区两侧边界不易形成铰接梁结构使得压实区边界向中部区域收缩。推进速度增大,导致裂隙发育不充分,在煤柱以及工作面侧易形成跨度较大的铰接梁结构,使得压实区宽度以及高度都减小。煤层倾角增大,使得下滑作用增强,垮落岩体破碎程度增加,压实区发育范围更广。

图6 不同影响因素下覆岩压实区形态特征

3.3 采动裂隙椭抛带压实区演化综合效应模型

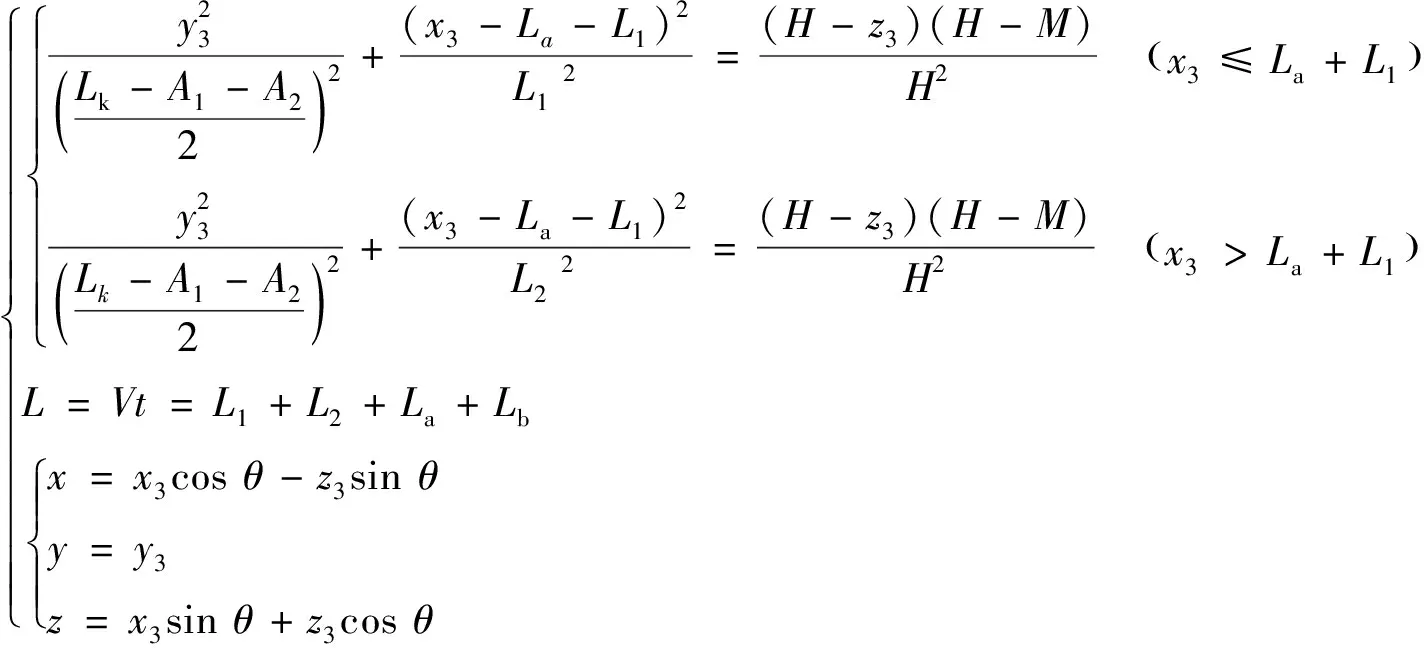

结合物理模拟实验发现,采高以及推进速度主要影响压实区的宽度以及高度的大小,压实区依然类似于对称椭圆抛物面,而随着煤层倾角的增大,受下滑作用影响,压实区开始向工作面侧偏移,形成不对称的椭圆抛物面。根据文献[9]中建立的受煤层倾角影响的覆岩压实区数学表征方程,如式(3)所示,以采动裂隙椭抛带理论为基础,结合式(4)—(5),构建了采动裂隙椭抛带压实区演化综合效应模型。

(3)

式中:x2,y2,z2为图5h—图5j中压实区的坐标值;x1,y1,z1为图6c中压实区的坐标值;A1、A2分别为进、回风巷处,压实区底部边界与其距离,m;Lk为工作面宽度,m;La为压实区底部边界至开切眼处的距离,m;Kc为压实区范围内垮落岩层的碎胀系数;H为压实区高度,m;L1为压实区开切眼侧宽度,m;L2为压实区工作面侧宽度,m;θ为煤层倾角,(°)。

由于覆岩压实区形态发育完全时,其高度H与断裂带高度一致,断裂带内垮落岩体处于压实区高度范围内,因此压实区范围内垮落岩层的碎胀系数可替换为

(4)

工作面推进距离L为

L=Vt=L1+L2+La+Lb

(5)

结合式(3)—(5),即可建立采动裂隙椭抛带压实区演化综合效应模型:

(6)

式中:x、y、z为图5中不同影响因素下压实区的坐标值;x3、y3、z3为图6中不同影响因素下压实区的坐标值;L为工作面推进距离,m;V为推进速度,m/d;t为工作面推进时间,d;Lb为压实区底部边界距工作面的距离,m。

4 工程实践

4.1 高位钻孔布置

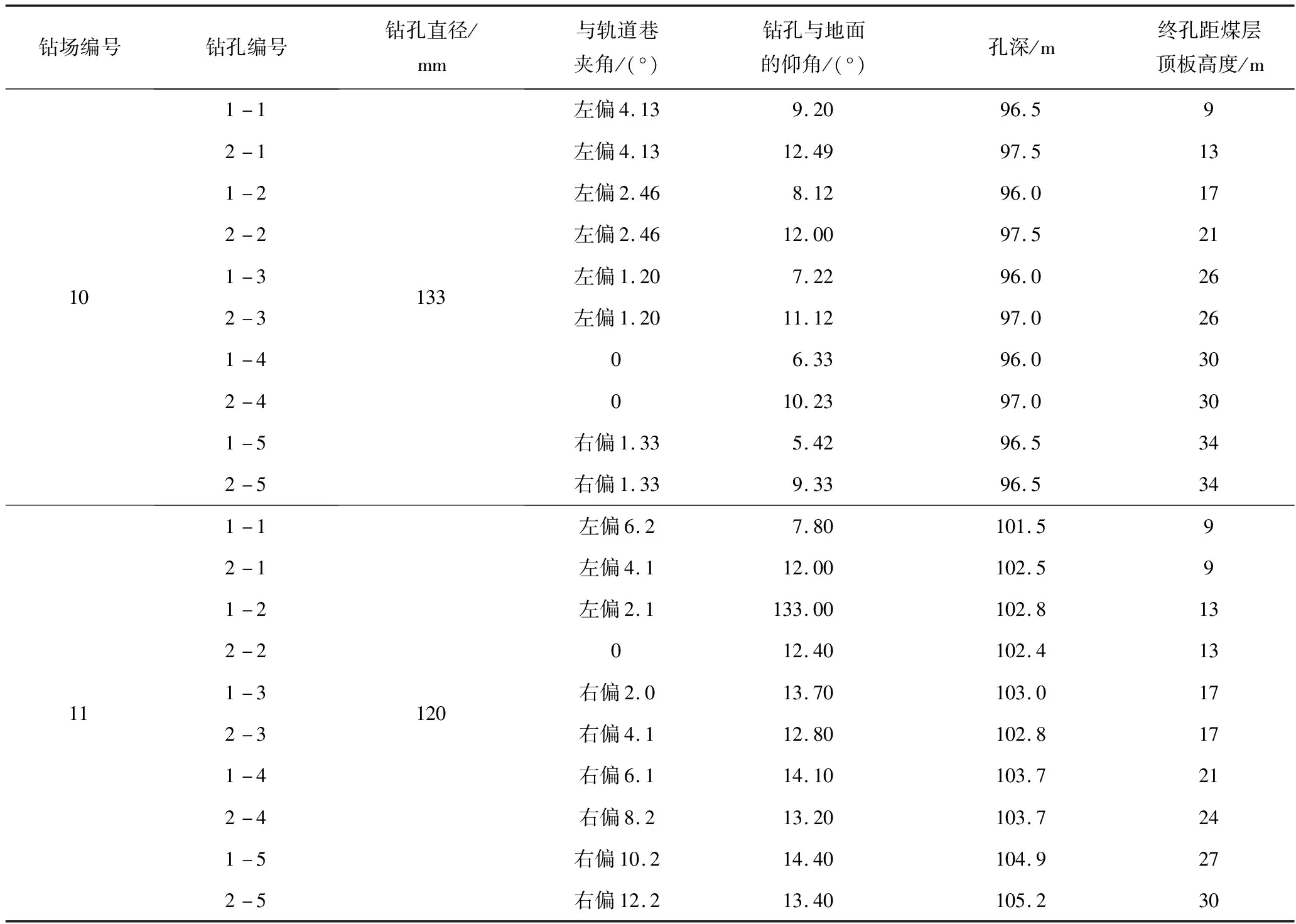

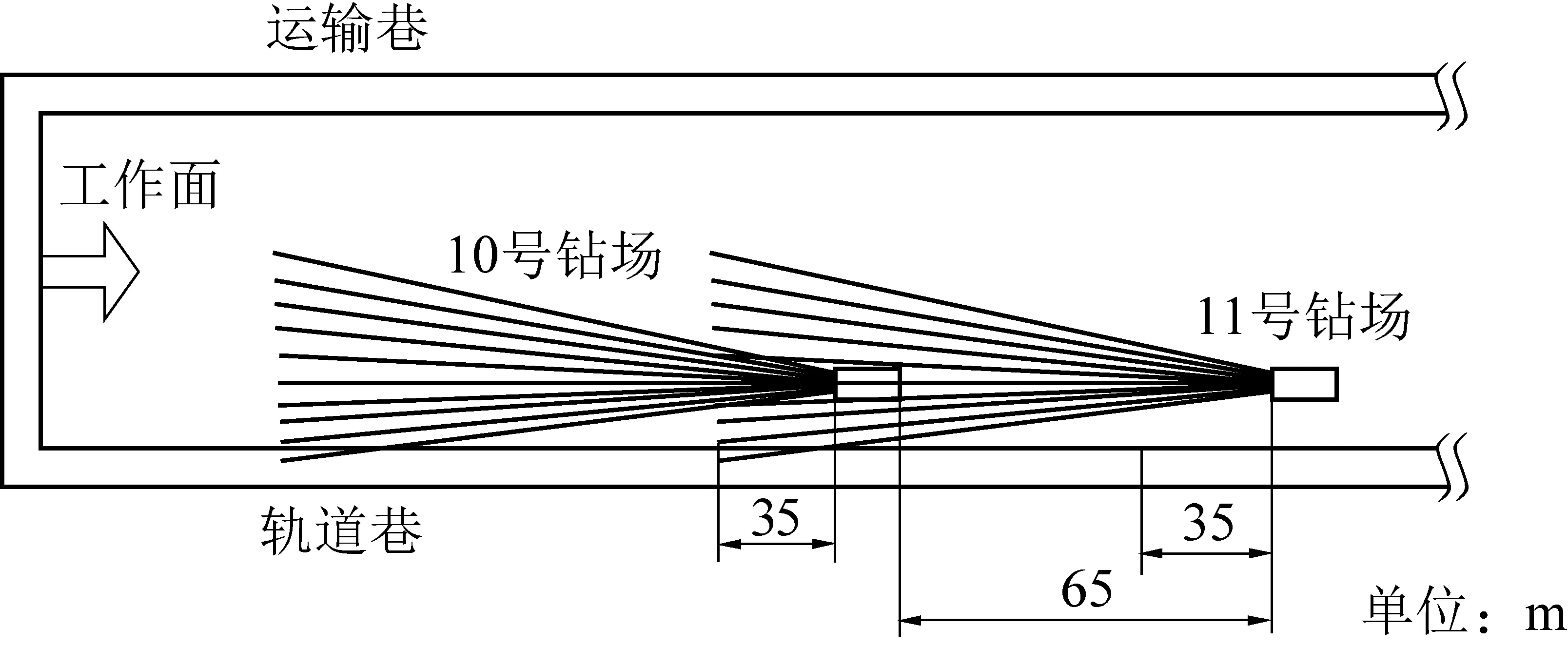

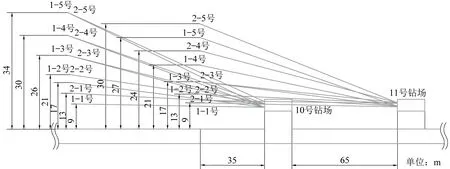

试验工作面平均开采厚度5.1 m,倾角8°,平均推进速度为4 m/d,根据物理相似模拟试验及本文建立的采动裂隙椭抛带压实区演化综合效应模型,可知该工作面垮落带高度约为18 m,压实区宽度为55 m,其边界距工作面14.3 m,结合对该工作面1~9号高位钻场瓦斯抽采效果的分析,进而对10号、11号高位钻场钻孔布置参数进行重新设计,保证抽采钻孔分布于压实区范围以外且尽量靠近压实区,提高抽采效率。具体布置参数如下:每个钻场设计10个钻孔,分上下两排布置,钻场相距65 m,搭接长度为35 m,钻场布置方式如图7、图8所示,钻孔参数见表3。

表3 10号、11号高位钻场钻孔布置参数

图7 高位钻孔布置俯视图

图8 高位钻孔布置侧视图

4.2 高位钻孔抽采效果

工作面回采至10号钻场有效抽采范围时,开始进行卸压瓦斯抽采,其瓦斯抽采纯量为3.1~10.6 m3/min,占绝对瓦斯涌出量的41%~76%,平均为58.5%,有效的提高了高位钻场瓦斯抽采效果。

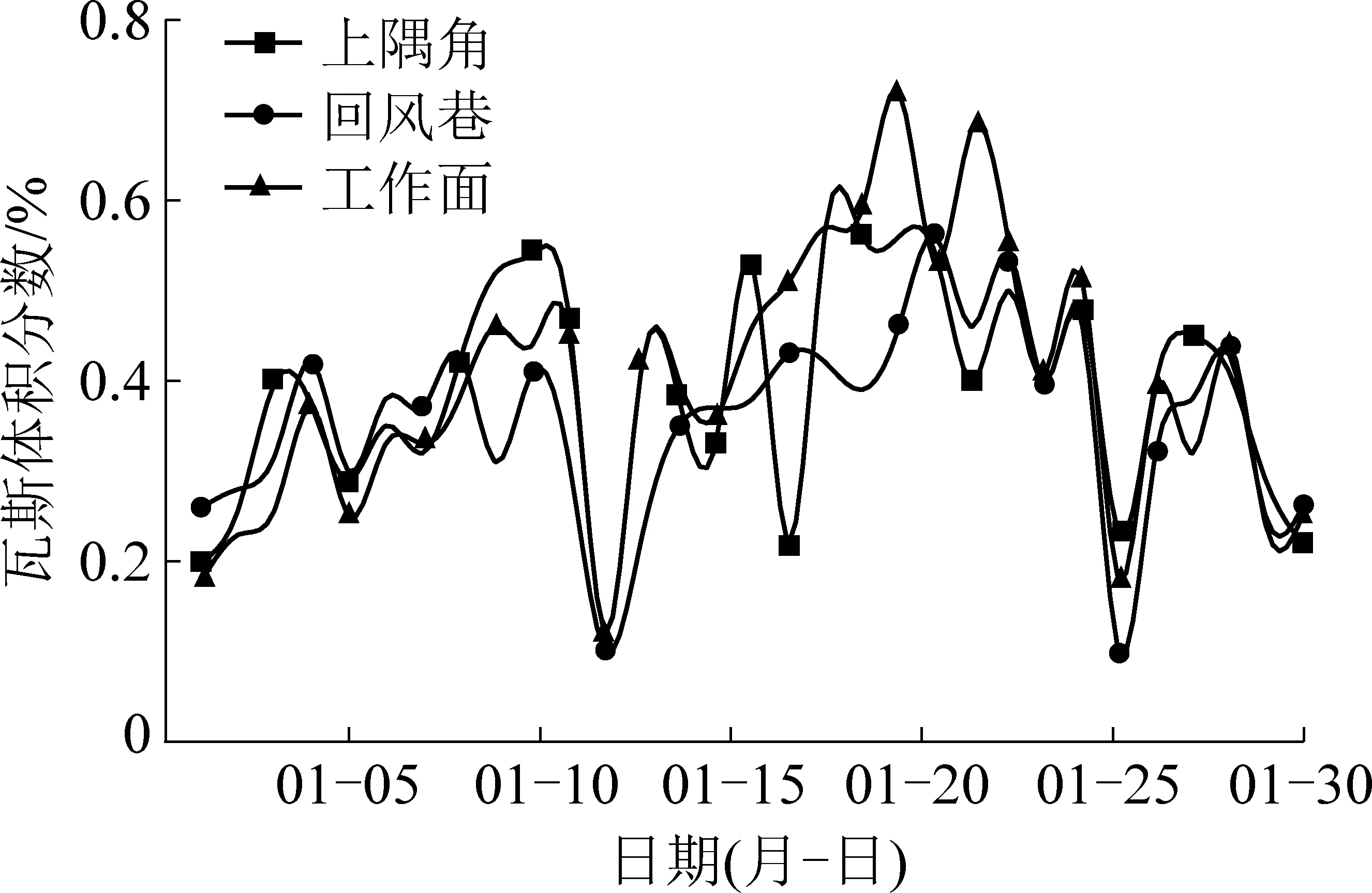

通过对该工作面上隅角及回风巷瓦斯浓度进行实时监测,得到了10号钻场开始进行卸压瓦斯抽采后的瓦斯浓度分布规律,如图10所示。上隅角、工作面、回风巷平均瓦斯体积分数为0.39%、0.38%和0.35%,远低于上限值1%,有效地保证了工作面的安全回采。

图9 瓦斯抽采纯量占比

图10 瓦斯浓度分布

5 结 论

1)覆岩“三带”高度随着采高、煤层倾角的增大呈线性增大趋势,随着推进速度的增大呈线性减小趋势。

2)覆岩贯通度离煤层顶板越远,数值越小,并达到一定高度后,出现迅速减小的现象,且该突变点高度与采高增大、煤层倾角增大以及推进速度减小呈正相关关系。

3)构建了以覆岩贯通度突减、覆岩离层率突增以及断裂带发育高度为依据的覆岩压实区边界判定准则。

4)压实区形态发育受多种因素影响,采高增加主要导致压实区高度增大,达到23.7 m;推进速度增大对压实区高度与宽度影响程度较为一致,分别达到11.1 m和11.5 m;煤层倾角增大对压实区宽度影响明显,使其增加14 m,并导致压实区从对称椭圆抛物面,逐渐向工作面侧偏移。

5)构建了多因素影响下的采动裂隙椭抛带压实区演化综合效应模型,并结合工程实践,有效提高了现场瓦斯治理效果,保证了工作面的安全回采。