汽车雾灯装饰盖倒装双色注塑模设计

石波,郝加杰

(上汽通用五菱汽车股份有限公司技术中心,广西柳州 545007)

近年来随着我国汽车工业的快速发展,双色或多色塑料制品如车灯、按键、手柄等零部件在汽车上的应用越来越广泛[1–4]。双色注射成型是生产双色塑料制品的主要成型工艺,同时也是注塑模具领域最重要的核心技术之一[5–6];它可以一次注射成型出具有不同颜色或不同材料的塑料制品[7–8],成型的塑料制品不仅外形美观、性能稳定[9],同时还简化了塑料制品后续的装配生产工艺,降低了塑料件开发成本[10–11]。鉴于双色注塑工艺的独特性,双色注塑模具在模具设计上与普通注塑模具相比也有很大不同[12–13]。笔者以某车型雾灯装饰盖双色塑料件为研究对象,分析介绍了该双色注塑模具的设计要点。

1 雾灯装饰盖产品分析

雾灯装饰盖塑料件的材质由硬胶聚甲基丙烯酸甲酯(PMMA)+丙烯酸丁酯-苯乙烯-丙烯腈三元共聚物(ASA)合金材料和软胶热塑性弹性体(TPE)构成,如图1所示,硬胶位于雾灯装饰盖产品的外圈,硬胶产品的外观要求为高光免喷涂,质量为0.15 kg;软胶位于雾灯装饰盖产品的内圈,软胶产品的外观要求为细皮纹,质量为0.03 kg。

图1 雾灯装饰盖产品

雾灯装饰盖软胶产品与硬胶产品的连接截面如图2所示,软胶产品位于硬胶产品的下侧;为增大软胶产品与硬胶产品的接触面积,软胶产品与硬胶产品的接触面采用了锯齿形连接。

图2 雾灯装饰盖软胶与硬胶的连接截面

2 双色注塑模模具结构设计

2.1 模具整体方案设计

(1)注塑顺序。

根据双色注塑模具的设计要求,第一射注塑后的产品通常会参与到第二射注射成型时的型腔封胶[14],为避免双色塑料件在两种材料结合位置产生披锋等缺陷,通常双色注塑第一射注塑硬度较高的材料,第二射注塑硬度较低的材料。因此结合雾灯装饰盖双色产品的设计特点,决定第一射注射成型PMMA+ASA硬胶材料,第二射注射成型TPE软胶材料。

(2)模具方案。

由于第一射硬胶产品外表面为高光面,为避免硬胶产品参与第二射注塑时,硬胶产品的外观面在第二射子模具合模时被型腔压伤,同时根据双色塑料件软胶、硬胶的搭接形式,决定该双色模采用倒装模的设计方案。将第一射注塑完成的硬胶产品停留在第一射模具的型腔内,型腔侧作为动模,然后旋转180°参与第二射软胶模具的成型。

由于硬胶产品背面存在卡扣座等安装结构,需在模具的型芯侧设计斜顶机构对其进行成型。而该模具为倒装模,型芯侧为定模,产品成型后需要留在动模型腔侧,因此在模具定模侧也需要设计顶出机构来驱动定模型芯侧的斜顶机构运动。

为实现上述功能要求,在模具的定模侧设计了同步顶出机构,在模具开模的过程中,定模侧的顶出机构会随动模侧的型腔同步运动。在同步运动的过程中,通过型芯侧斜顶机构脱出产品背面的倒扣,同时将成型后的产品留在动模型腔上。

该双色产品量产采用的注塑机为直角式双色注塑机,因此,模具上也采用直角式双色进胶系统设计,如图3所示。

图3 直角式双色注塑

2.2 模具浇注系统设计

该雾灯装饰盖双色模采用1模4腔的产品布局设计,4腔产品分别是左雾灯装饰盖硬胶产品、右雾灯装饰盖硬胶产品、左雾灯装饰盖软胶产品和右雾灯装饰盖软胶产品,热流道进胶系统如图4所示,第一射硬胶产品和第二射软胶产品分别设计了两套独立的热流道进胶系统,热流道系统采用YUDO品牌针阀式热流道。

图4 热流道进胶系统

其中,图4a为第一射硬胶产品的进胶系统,单个产品设计3个进胶点,采用侧浇口设计;图4b为第二射软胶产品的进胶系统,单个产品设计2个进胶点,每个进胶点再分出3个流道,软胶产品采用潜伏式浇口设计。

2.3 双色注塑模模具结构设计

(1)定模模具结构。

图5为定模模具结构。图5a为第一射硬胶产品模具定模模具结构,每个产品设计5个斜顶机构,用于成型硬胶产品背面的部分安装点结构。图5b为第二射软胶产品模具定模模具结构,模具结构为顶针和顶块,用于将第二射软胶产品的的潜伏式浇口从定模内顶出。

图5 定模模具结构

(2)动模模具结构。

如图6a、6b分别为动模型腔侧第一射硬胶产品和第二射软胶产品的模具结构,两套子模具的模具结构完全相同,全部为斜顶机构,用于成型硬胶产品背面部分安装点结构及将第一射硬胶产品留在动模侧型腔内。

图6 动模模具结构

2.4 顶出机构设计

根据雾灯装饰盖双色产品的结构设计特点,该双色模具的定模侧和动模侧分别设计了顶出系统。

(1)同步顶出机构。

为使注塑完成的塑料件留在动模型腔侧,型芯侧的斜顶机构需在模具开模过程中随动模型腔同步运动,直至型芯内的斜顶机构完全退出产品倒扣。为保证定斜顶机构的同步运动,模具设计了同步拉钩机构。

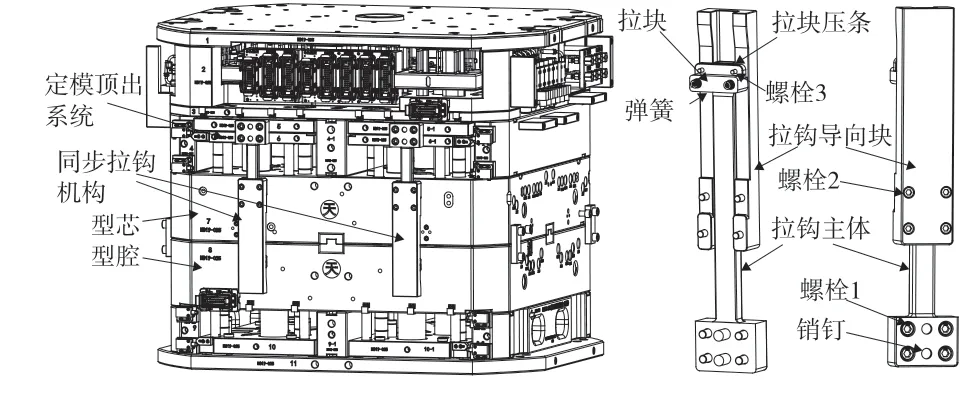

同步拉钩机构如图7所示,同步拉钩机构主要由拉钩主体、拉钩导向块、拉块、弹簧、拉块压条、螺栓1、销钉、螺栓2、螺栓3组成。其中,拉块主体的下端通过销钉和螺栓1固定在定模侧顶出系统的顶针板上,拉块导向块通过螺栓2固定在型芯模板上,拉块内开设有2个盲孔,弹簧安装在拉块的盲孔内,拉块压块压着拉块将压块及弹簧安装在型腔模板上,同时拉块压块通过螺栓3固定在型腔模板上。

图7 同步拉钩机构

同步拉钩机构的配合关系如图8所示,拉钩主体与拉钩导向块之间间隙配合,配合间隙为0.5 mm;同时,模具在闭合状态时,拉钩主体扣在拉块上。

图8 同步拉钩机构配合关系

模具拉钩机构在模具同步运动前的状态如图9所示,此时,模具处于开模前的临界状态,拉钩主体扣在拉块内,为同步运动做准备。

图9 拉钩机构同步运动前状态

如图10所示,模具向上开模时,型腔通过拉块带动拉块主体一起向上运动,拉块主体再驱动定模顶针板向上运动,以实现型腔与定模顶出系统的同步运动。当型腔向上运动55 mm时,拉块导向块开始压迫拉块向右运动;当型腔向上运动90 mm时,拉块导向块压迫拉块向右运动5 mm,此时拉钩主体完全脱离拉块,拉钩同步运动结束。

图10 拉钩机构同步运动后状态

(2)定模顶出机构。

定模侧顶出系统如图11所示,第一射硬胶模具和第二射软胶模具在定模侧分别都设计了顶出系统,且两套子模具的顶出系统都设计了同步拉钩机构,模具开模过程中,定模侧顶出系统都随动模侧型腔同步顶出90 mm,完成定模侧的顶出系统运动。其中,第一射硬胶模具的顶出系统主要作用是驱动斜顶运动,脱出硬胶产品背面的部分倒扣结构;第二射软胶模具顶出系统的主要作用是从型芯内顶出软胶模具的潜进胶浇口及流道。

图11 定模侧顶出机构

定模侧顶出系统的复位过程靠动模侧型腔压着复位杆带动整个定模顶出机构及拉钩机构复位。

(3)动模顶出机构。

动模侧顶出机构如图12所示,第一射硬胶模具和第二射软胶模具在动模侧的顶出机构完全相同。第一射硬胶模具注塑完成后,硬胶模具动模顶出系统不顶出,动模旋转180°参与第二射软胶模具的成型,第二射软胶模具注塑完成后,软胶模具动模顶出机构运动,将双色塑料件顶出。

图12 动模侧顶出机构

动模侧第二射软胶模具顶出机构的复位过程靠氮气弹簧压缩顶针板复位。

2.5 双色注塑模模具冷却系统设计

为避免双色产品冷却不均匀而导致产生翘曲变形,产生质量缺陷。雾灯装饰盖动模、定模水路的设计除了遵循模具冷却系统设计的一般原则[15]外,还有以下设计特点:

(1)模具冷却系统采用“随形水路+水井”的设计方案,如图13所示,整体上沿产品形状设计随形水路,局部冷却不足的区域设计水井进行辅助冷却,以保证产品冷却均匀;

图13 模具冷却系统

(2)模具水路直径为11 mm,水井直径为18 mmn,相邻水路之间间距为50 mm,水路距离产品表面距离为20~25 mm;

(3)模具动模、定模分别接模温机,动定模模具温度独立控制。

3 双色注塑模工作原理

雾灯装饰盖双色模工作原理如图14所示,该雾灯装饰盖双色模安装在直角式双色注塑机上进行生产。在进行第一次注塑时,只注塑第一射硬胶模具,第二射软胶模具不注塑;硬胶模具注塑完成进行开模运动时,注塑机动模板带动双色模动模后退,同时利用同步拉钩机构驱动硬胶模具和软胶模具的定模顶出系统随动模一起同步顶出,实现将硬胶产品在定模侧的倒扣结构脱模成型,同时将硬胶产品停留在倒装模的动模上;然后注塑机动模转动盘带动双色模动模顺时针转动180°后模具闭合,实现双色模的换腔动作。

图14 双色模工作示意图

在第二次注塑时,第一射硬胶模具和第二射软胶模具同时进行注塑,第二射软胶模具完成硬胶塑料件和软胶塑料件的双色成型,同时第一射硬胶模具注射成型硬胶塑料件,为下一模双色塑料件的注射成型做准备。第二次注塑完成进行开模时,注塑机动模板带动双色模动模后退,同时利用同步拉钩机构驱动硬胶模具和软胶模具的定模顶出系统随动模一起同步顶出,实现将第一射硬胶产品和第二射双色产品在定模侧的倒扣结构脱模成型,同时硬胶产品和双色产品分别停留在硬胶模具和软胶模具的动模上;此时,第一射硬胶模具动模不顶出,第二射软胶模具动模顶出,将双色塑料件顶出后进行机械手取件。最后,双色模动模按逆时针方向转动180°,模具闭合,开始双色注塑循环[16]。

4 结论

根据雾灯装饰盖双色注塑模具的设计过程,得到如下结论:

(1)采用倒装模的模具方案,将外观面为高光免喷涂的硬胶产品注塑完成后留在动模侧型腔内,解决了雾灯装饰盖双色产品硬胶高光表面被压伤的难题。

(2)采用第一射注塑硬胶产品、第二射注塑软胶产品的注塑顺序,保证了软胶、硬胶结合区域的产品成型质量。

(3)采用在该双色模定模侧和动模侧分别设计顶出系统的模具方案,实现了该雾灯装饰盖双色塑料件的成型。

(4)采用定模侧同步拉钩机构的设计方案,达到了定模侧顶出机构随动模型腔同步开模运动的要求,实现了产品在定模侧的顺利脱模。

(5)“随形水路+水井”的水路设计方案提高了雾灯装饰盖模具的冷却效率,缩短了成型周期,保证了制品的成型质量。

该双色模模具结构方案经批量生产验证后,模具结构可靠,动作平稳,脱模顺畅,产品质量得到有效保证,达到了预期的设计效果。