智能化煤矿数据模型及复杂巨系统耦合技术体系

王国法,任怀伟,赵国瑞,巩师鑫,杜毅博,薛忠新,庞义辉,张 潇

(1.中国煤炭科工集团有限公司,北京 100013;2.中煤科工开采研究院有限公司,北京 100013;3.煤炭科学研究总院 开采设研究分院,北京 100013;4.陕煤集团陕北矿业 张家峁矿业公司,陕西 榆林 719301;5.中国矿业大学(北京),北京 100083)

煤矿智能化是我国煤炭工业高质量发展的核心技术支撑已成为行业广泛共识,智能化理论与技术的研究也逐渐进入“深水区”。随着井下通信、传感、电气、控制技术的不断研发应用,从液压支架电液控制系统、工作面集控系统、煤流运输系统到智能通风系统、供电系统等,逐渐形成了大大小小上百个子系统。这些子系统多依据经典“传感器-控制器”逻辑控制方法,在井下各个生产工艺环节发挥着重要作用。然而,当多个功能、通信方式、规模不等或不同的系统同步在井下运行时,对于整个矿井的智能化系统而言,这一状况存在着明显不足:① 子系统数据限于内部应用,只依据局部信息进行决策难以实现整体最优控制;② 控制模型依据的传感器数据不完备,极易受到环境干扰发生误动作或控制失效,鲁棒性不足;③ 各个子系统独立运行,没有整体关联架构支持,整体系统稳定性及优化协同均无法达成,无法应对复杂条件下的智能控制及整个矿井设备群的协同控制需求。上述这些问题是从煤矿机械化向自动化、再到智能化发展所必然经历的问题。很多研究机构、学者都认识到这些问题,针对其中一个或几个方面开展了研究,试图给出解决问题的路径和方法。

首先,最为重要的是统一数据模型。只有标准化、统一化的数据格式才能支撑多个子系统融合。当前,在数字孪生智采工作面系统的概念、架构及构建方法,基于边缘云协同计算架构的智慧矿山技术架构体系,基于云服务、边缘计算和WSN技术的煤矿信息物理系统场景感知自配置系统等研究中,给出了物理系统信息的虚拟表达方法及计算体系,为系统融合指出了路径,但尚不能完全支撑系统融合过程所需的多源异构数据处理、关联分析及虚拟映射操作。

其次是要实现跨系统的数据感知及实时连接。煤矿井下当前已经初步形成了一个全时空感知体系,对物理空间、地质构造、人员、装备等静态及动态的逻辑、属性、运行、过程信息进行不同频次的采集,以支持煤矿数字化。然而,这些感知的传感器分布在不同的子系统、不同的数据传输层次中,难以统一在一个数据治理体系下并形成具有完备特征的煤矿数据孪生体。已有的研究提出了全面覆盖的智慧煤矿信息模型,力求改善数字矿山向智慧矿山发展过程中信息关联层次不清晰、框架结构不完善、缺少智能决策依据及有效控制方法的问题;提出了由数据接入层、数据存储层、数据资产管理层、数据服务层构成的煤矿大数据集成分析平台技术架构,为数据融合分析处理提供基础数据与资源能力。然而,跨系统的业务逻辑、不同层级数据的匹配推送策略还未完全建立,因而无法实现大规模数据的跨系统实时连接。

此外,还涉及多系统融合的兼容性问题、安全性问题等。当多个系统协同运行时,无论是空间、时间还是逻辑上都存在兼容协同的问题。每个子系统都需要评估在外部数据介入情况下的系统收敛性、稳定性及安全性。笔者团队对智能化煤矿复杂巨系统的逻辑关联进行研究和系统归并,提出以泛在网络和大数据云平台为主要支撑,以智能管控一体化系统为核心,“自主感知与控制-信息传输-井下系统-综合管控平台”为主线的智能化煤矿数据流动与业务协同融合链。

上述研究从理论、技术多个角度分析了当前面临的问题,为建立整体系统架构、实现数据融合、保障系统安全奠定了理论及技术基础,并通过部分实践研究,给出了具体业务逻辑的数据处理方法,对于解决当前存在的问题及不足具有重要作用。但由于煤矿系统的复杂性、多业务系统的特殊性,现有研究成果还不足以支撑全矿井系统多目标决策下的安全、高效、稳定运行需求。

笔者从全矿井复杂巨系统入手,针对其单元数量巨大、信息多元异构、关系错综复杂等特点,提出统一的多源异构数据融合处理方法——基于“分级抽取-关联分析-虚实映射”的数字煤矿智慧逻辑模型,形成井下跨系统全时空信息数字感知和数据结构体系,进而构成完整的、正向设计的数字煤矿底座;通过煤矿数据推送策略与自动更新机制解决数据实时连接及迭代更新难题;提出基于ABCD(ABCD技术体系,即人工智能(AI)、区块链(Blockchain)、云计算(Cloud computing)、大数据(big Data))的智能化煤矿系统耦合技术,以安全保障系统耦合为例阐述了煤矿复杂巨系统数据交互、融合过程;建立了智能化煤矿数据标准体系。相关技术在陕煤张家峁生产型煤矿应用,创建了矿井整体智能化系统,突破了多源异构系统的一体化集成技术,建成了全矿井跨域融合智能综合管控平台;构建了全时空信息数字感知及实时互联机制,打通多系统、多层面、多部门的业务数据壁垒,实现全矿井58个在用子系统和34个新建子系统的数据融合和运行决策优化。

1 智能化煤矿巨系统数据逻辑模型

从20世纪90年代开始,煤矿井下信息化、电气化、自动化水平逐渐提升,各种传感器、控制装置、电气系统不断增加。例如,一个6 m大采高自动化工作面就有16个子系统,超过4 000个传感器,5 000根不同的信号、控制线,10余种通信协议。当这些子系统单独运行时,关系相对简单,某个局部故障也不影响整个工作面的运行。然而,当这些子系统相互融合、数据交互共享后,大系统的数据类型、信息层次会变得异常复杂。根据系统工程定义,如果组成系统的元素不仅数量大而且种类也很多,它们之间的关系又很复杂,并有多种层次结构,这类系统称为复杂巨系统。目前,整个煤矿的各种子系统共计有上百个之多,包含文本信息、连续信号、视频信息、音频信息等数据类型,涉及信息传输、存储、处理等不同操作,具备物理逻辑、功能逻辑、事件逻辑等不同层级关系,覆盖生产、安全、管理等多个数据域,符合复杂巨系统定义的特征。

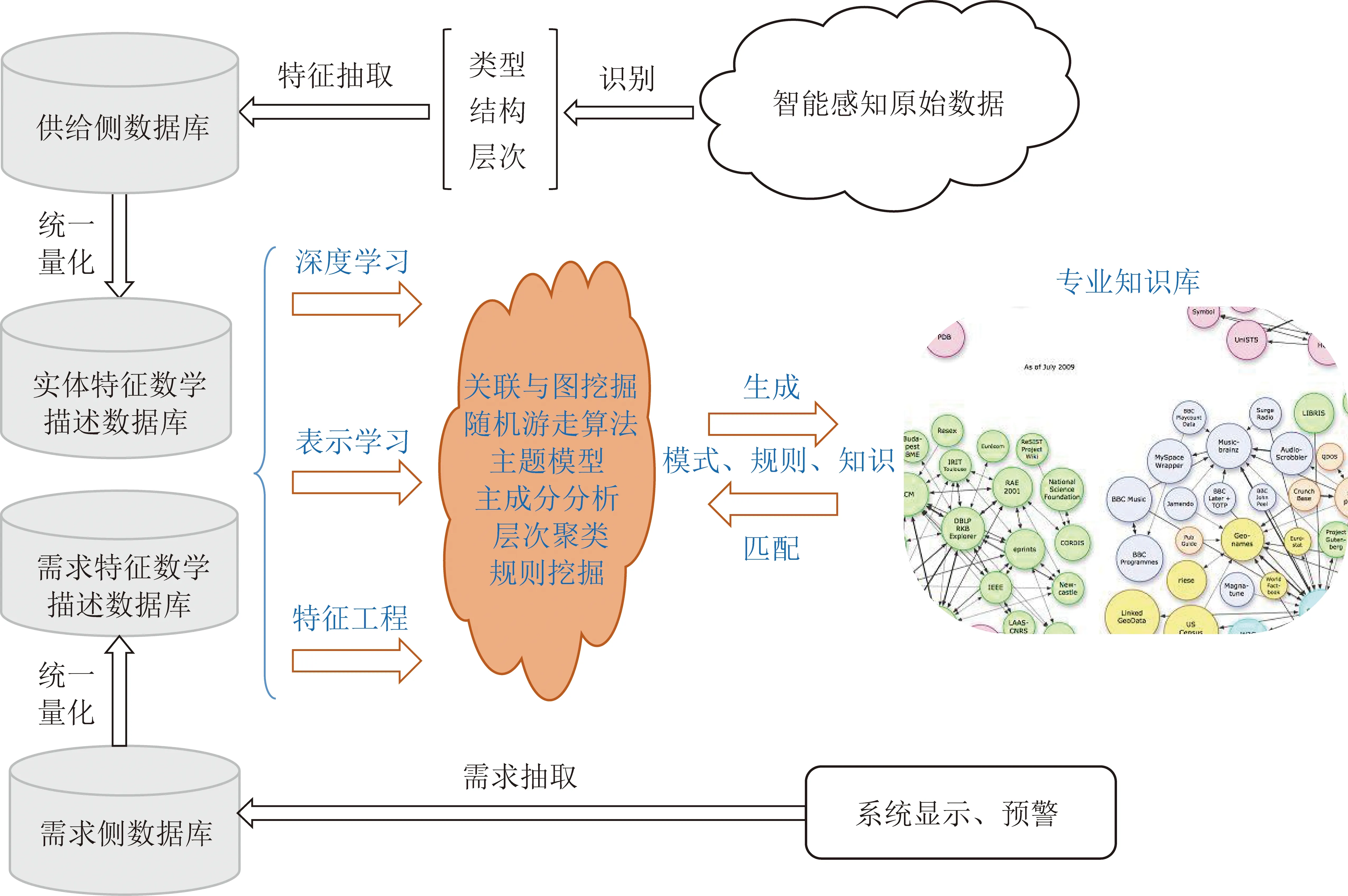

智能化煤矿复杂巨系统最重要的是要解决多源异构数据的处理问题。数据信息的载体不同、格式不同,单纯某一个方法无法实现多层次、多维度、多关联、多领域数据的融合处理。为此,建立“分级抽取-关联分析-虚实映射”的智能化煤矿巨系统数据逻辑模型,形成多源异构数据处理理论方法。

1.1 分级抽取

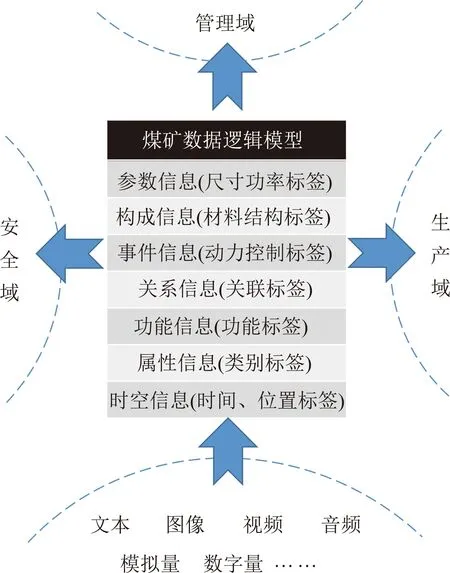

大数据处理及分析系统需建立3个平台,大数据基础平台、数据接入平台和数据资产管理平台。大数据基础平台建立了进行数据处理的基本架构,提供了数据抓取、治理、接入、可视化的基本功能模块。数据接入平台主要完成数据的预处理,包括解析、去重、清晰、合并、分类等功能。分级抽取在数据接入平台中完成,根据不同数据的层级、属性、格式,有不同的提取方法,但任何数据均能采用如图1所示的煤矿数据逻辑模型统一规范和描述,其所包含的信息均属于7类信息中的一种或多种。从另一角度而言,数据逻辑模型将每一个数据源(传感器)在一个七维空间进行了定位。

图1 煤矿数据逻辑模型Fig.1 Coal mine data logical model

根据管理、生产、安全的不同需求,寻找、提取对应标签的数据源。数据源标签来自于最初给定的“信息实体”,或通过自我更新机制产生。按照信息抽取粒度不同,可采用基于中心向量模型的方法、模式匹配的方法等。抽取过程中,抓取多个源数据库的消息,然后传递到对应的高级队列;通过获取所述源数据模块中高级队列中的消息,并将所需数据标签进行发送;最后通过消息处理模块将标签数据处理、转换之后应用于多个不同的应用目标端。

1.2 关联分析

关联分析在数据资产管理平台中完成,是数据融合挖掘的基础,且针对不同的目标需要结合不同的专业分析模型。煤矿常用的关联分析模型有生产工艺模型、统计关联模型、安全管理模型等。例如,针对工作面视频流数据,分层抽取设备信息、人员信息、运行信息进入到信息共享库。信息共享库在矿压、瓦斯、设备故障、工艺流程等专业分析模型的基础上进行数据融合挖掘,满足管理、安全、生产控制的需求;针对于工作面爆炸危险性预警,经过数据抽取,得到甲烷、一氧化碳、温度、风速、粉尘浓度等与之相关的数据源(传感器),通过实测建立的工作面爆炸值域及关联曲线进行多数据关联分析,进行实时爆炸预测。

1.3 虚实映射

数字孪生强调的是虚拟系统与现实系统的符合度,而数据逻辑模型的虚实映射则更关注二者的交互,预测与控制相结合,如图2所示。已研究提出的“信息实体”是虚实映射的基础,分级抽取的信息通过关联分析形成的逻辑都被赋予到“信息实体”中。因而,与物理实体相比,信息实体是具备逻辑关系的“智能体”。这些智能体之间通过网状的逻辑关联来表达、分析、预测物理实体的行为。当某时、某种关联智能体表达的行为符合预期目标,则这种关联就被记忆,并反向驱动实际的物理实体按照既定的关联完成行为动作。

图2 工作面数据虚实映射模型Fig.2 Virtual and real mapping model of working face data

这里给出了煤矿复杂巨系统的统一数据模型及决策机制的理论和方法,建立了满足多目标决策下的智能化煤矿系统安全、高效、稳定运行体系。煤矿数据通过分级抽取-关联分析-虚实映射,形成可统一处理、分析和挖掘的信息流,能够解决多源异构数据融合的理论难题。上述理论和技术方法的实现都基于大数据基础平台、数据接入平台和数据资产管理平台组成的大数据数据处理及分析系统。这一系统将处于不同子系统的数据源(传感器)统一进行存储、管理和调用,形成跨系统的全时空信息数字感知体系。基于上述理论技术在陕煤张家峁煤矿开发了大数据支撑系统,实现了全域数据管理、跨业务数据融合,数据进行深度解析、重构与复用,对整个煤矿各个生产系统的运行状态与趋势进行分析、预测,给出优化策略,实现了“管理-控制”一体化。

2 井下跨系统全时空信息数字感知及实时互联机制

煤矿智能化很大程度依赖于生产环境的有效感知。在目前煤矿生产过程中,上述环节均存在不同程度的独立采集与传输信息,信息感知能力差,共享程度低,不利于对煤矿信息进行全面感知与深度挖掘,从而做出科学、有效的决策。因此,作为煤矿智能化基础要素,有必要构建完备的煤矿井下跨系统全时空信息数字感知体系,形成井下现场生产状态、采掘空间信息、煤机装备状态、风险信息等多参量、多尺度、全时空特性的跨系统数据感知方案,即可获取完整数据信息、又能避免当前数据不共享、硬件冗余重叠等问题,为煤矿安全生产与管理提供充分的决策支持。

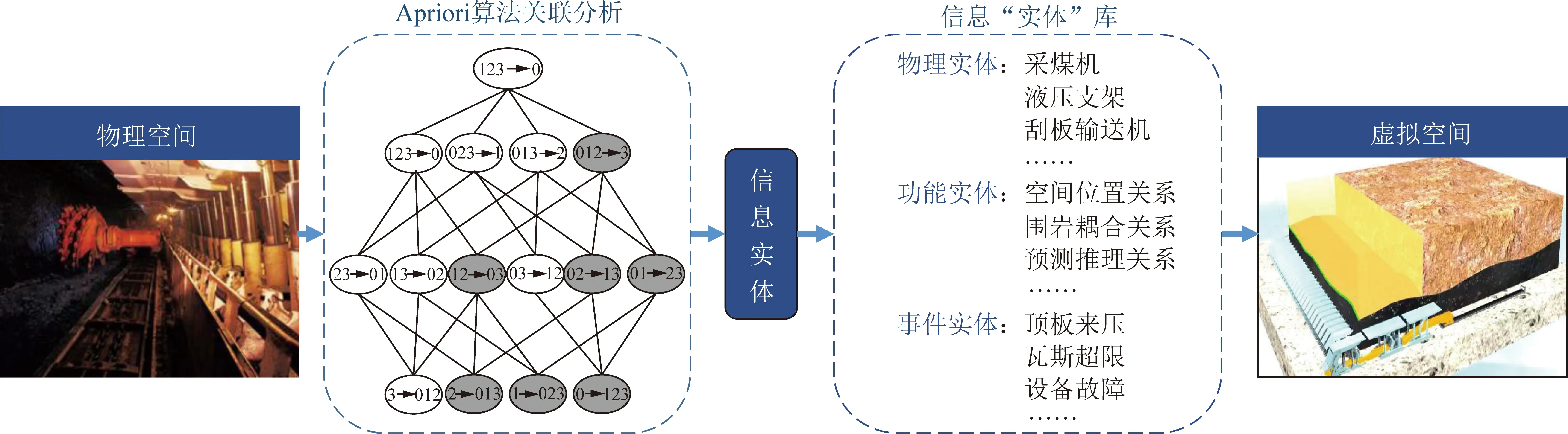

为实现煤矿井下完备信息数据感知,建立井下跨系统全时空感知体系总体框架。包括6个层面,自下至上分别为感知要素层、感知层、传输层、边缘处理层、数据融合层和应用层,如图3所示。主要实现煤矿井下生产管理系统的各个重要方面的透彻感知、各种感知工具和数据的互联互通、底层数据共享机制、数据集成分析和决策的深度智能化。

图3 煤矿井下跨系统全时空感知体系总体框架Fig.3 Overall framework of cross-system full-time and space perception system in coal mine

2.1 煤矿井下跨系统全时空信息感知内涵

实现煤矿智能化安全保障首先应具备精准的煤矿全维度信息感知能力,煤矿井下跨系统全时空信息感知主要指对涵盖煤矿水文地质条件、采动空间力学环境、灾害指标性信息、矿井设备及生产信息和人员信息等的具备全维度的感知,即综合应用视觉采集仪、激光扫描、CT切片扫描、惯性导航等传感技术手段,实现煤矿采掘空间地理信息状态、人员设备路径跟踪、水文地质、煤机装备状态等全方面、全维度感知,为煤矿智能化安全保障提供数据基础。

2.2 多参量信息感知

随着煤矿采掘运生产监测精准化、智能化的发展需求,监测信息也由单一测点向多个参量协同感知迈进,利用各类传感技术对煤矿井下智能化生产进行巷道围岩安全状态信息智能感知、工作面液压支架姿态智能感知、工作面采煤机姿态智能感知、工作面刮板输送机直线度智能感知等,实现锚杆载荷、顶板离层、围岩应力、锚杆杆体应力、巷道温度、液压支架倾角及压力、采煤机姿态与刮板输送机直线度等多种基础信息的获取;同时,以时间戳为依据获取辅助系统的关键参量,从而更为全面地反映煤矿安全生产状态。

2.3 感知数据结构

煤矿井下信息数据可按照生产业务主题进行分类,第1级目录划分为六大主题领域,分别是综采、综掘、辅运、安全、人员和生产指标,如图4所示,第1级主题领域内根据现存煤矿井下生产数据采集和数据标准规范可进一步划分第2级主题目录。综采二级主题可进一步划分为围岩环境状态、三机状态等;综掘二级主题可进一步划分为掘进尺度、掘进速度等;运输二级主题可进一步划分为主运信息、辅运信息等;安全二级主题可进一步划分为通风、瓦斯、防灭火等;人员二级主题可进一步划分为人员位置等;生产指标二级主题可进一步划分为产量、能耗等。

图4 感知数据架构Fig.4 Perceived data architecture

2.4 多网协同传输

工业互联环网是煤矿井下感知体系的骨干网络,井下生产需要采集的各类感知数据绝大多数都需要通过逻辑网关将数据上传至互联网的应用系统。充当逻辑网关的网络设备可以是WiFi网关或ZigBee网关、M2M网关或者使用LORA标准的专业网关、4G或NB-IoT甚至未来的5G标准的基站等。为保障信息传输的有效性和控制信号的低延时性,传输网络需更好地满足海量数据接入和可抵御信号干扰的需求,对多协议传输网关可采取多网协同、高层协议向下兼容解析等方式完成井下工业互联环网和与感知传输网络的高效通信。

2.5 数据跨系统边缘共享与汇集

煤矿不同层级的平台、井下各系统互通互联才能进行安全智能联动控制。不同需求层面的煤矿信息“实体”实时数据采集是实现智能化煤矿巨系统数据逻辑模型“虚实映射”的根本,没有区别的数据层级和虚实映射会导致数据流和数据量剧增,影响系统实时性,根据所构建的井下跨系统全时空感知体系总体框架,为实现不同层级的生产采掘运等系统的交互协调,通过引入数据边缘处理层,利用数据边缘处理盒子等以统一时间戳的轮询方式动态提取不同生产子系统的关键参量,并进行实时迭代更新,将关键生产信息汇聚于“边缘端”,进行数据底层共享和融合分析,可以有效减少数据传输量,并快速判断有利于生产优化的决策方案,以及时应对不同的工况环境,实现井下各生产系统间的及时快速的数据共享、协同联动;同时,对于辅助生产系统中不影响主生产系统的数据可进行“跃层”汇集至更高的综合管控平台及大数据系统,以在煤矿大数据层级进行综合数据分析,实现数据流的多层级管理,如图5所示。

图5 数据跨系统汇集机制Fig.5 Data collection across systems

2.6 感知数据深度融合

数据深度融合是对多源异构数据进行综合处理获取更高维度信息的过程。在获取井下生产多参量信息后,按照数据处理的层次,将其具体分为数据层融合、特征层融合和决策层融合,数据层融合主要根据数据的时空相关性去除冗余信息,而特征层和决策层的融合往往与具体的应用目标密切相关,譬如,通过监测综采工作面刮板输送机直线度、支架姿态、采煤机滚筒姿态等数据,综合判断整个工作面的运行环境,刻画综采工作面生产环境和可调装备情况;通过多个主煤流运输情况、综采工作面开采情况和全矿井生产任务,综合分析全矿煤炭开采水平,及时作出生产调整等决策。

2.7 数据匹配推送策略

煤矿井下数据逻辑模型的虚实映射需要数据的匹配与推送。因此,基于煤矿多源异构关系数据的信息“实体”和虚实映射机理,提出基于知识需求模型的信息实体主动匹配与推送策略:

(1)信息实体匹配。煤矿信息类别繁多且相互之间关联关系复杂,涉及多个维度的属性。信息实体在智能化煤矿信息网络系统中处于节点位置,是数据匹配、推送时数据指针对应操作的最小单元。通过信息实体抽取、分析及虚实映射,挖掘信息实体之间的关联规则,计算支持度和置信度,描述关联程度,并通过机器学习中的典型分类算法支持向量机定义开采行为相关的本体类别,划分类的层次结构,定义本体的边界和约束,构建基于外部感知的信息动态匹配算法,如图6所示。

(2)数据推送。通过模糊综合决策的知识匹配规则,以信息需求中的条目作为关键词进行匹配,所有与该条目相关的信息实体数据库中的数据按照因式分解机算法被推送至操作功能库。需求模型匹配并推送的信息包含着物理对象的空间状态、变动触发事件及其对开采生产环节的影响。在操作功能库中,建立信息实体清洗、存储、控制和管理等基本操作功能,形成概念逻辑、联想、记忆和思维推理的信息实体操作机制,并分析这些推送的触发数据及其二阶行为模式得到相关参数变动趋势,基于开采行为的知识过滤与因式分解机推送策略,最终在诸多匹配数据中得出需要的数据,并从操作功能库推送给控制对象,由其自身智能控制系统给出最佳的控制方式和参数。

图6 信息动态匹配算法Fig.6 Information dynamic matching algorithm

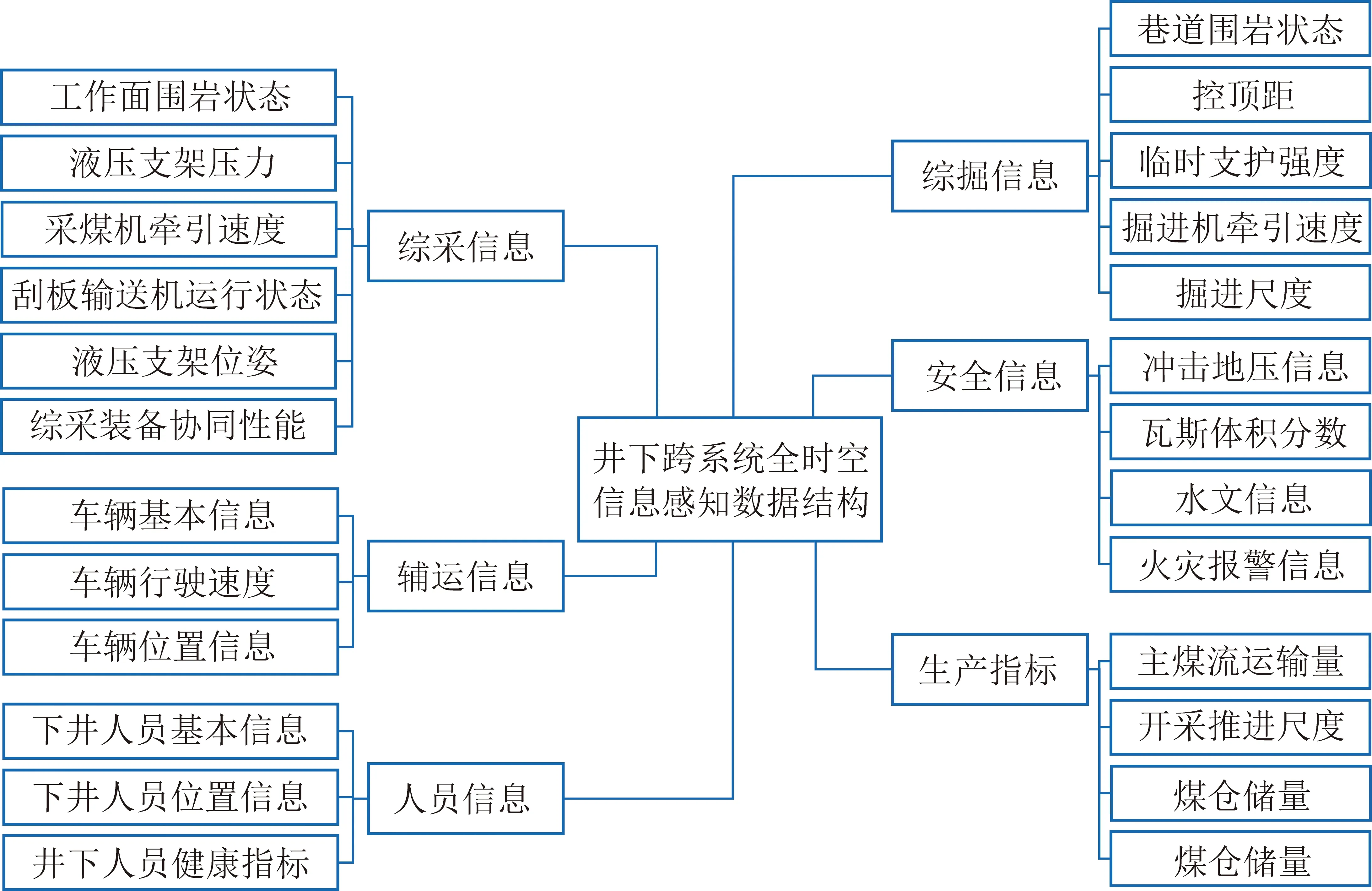

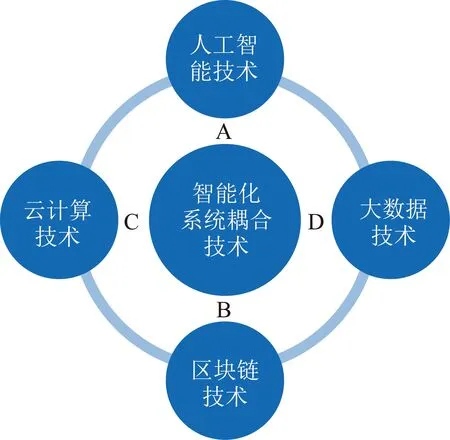

3 基于“ABCD”技术的智能化煤矿系统耦合

智能化煤矿巨系统的数据逻辑模型及跨系统的全时空信息数字感知及实时互联机制是建立煤矿完整数字体的基础。随着煤矿智能化建设的不断深入,全矿井感知体系和数据系统日益健全,“数据孤岛”等问题也会逐步得到解决。但各子系统的关联、协同、整合及业务应用技术也必须要尽快发展,要有充分的学科理论支撑。煤矿智能化系统耦合需紧密依赖新一代信息技术的发展和融合应用,如图7所示,它主要涉及人工智能(AI)、区块链(Blockchain)、云计算(Cloud computing)、大数据(Big Data)等新一代信息技术(简称ABCD技术)。可以说,智能化系统耦合技术是把这些理论体系作为自己的理论基础,同时智能化系统耦合技术的应用也促进了ABCD技术的理论提升。

图7 基于“ABCD”技术的智能化耦合技术体系Fig.7 Intelligent coupling technology system based on “ABCD” technology

3.1 人工智能技术

智能化系统的“智”来源于AI技术在各系统中对人的逐步取代,包括分析、预测、决策、辨识、控制等功能。之前的煤矿智能主要是知识驱动、经验驱动,是一种模拟人类专家解决专业领域问题的方法。其发展主要依赖于知识表示和知识推理技术,但因其获取知识的主要途径还是人工,因此效率不高、效果也过度依赖人工经验。当前正在攻关的煤矿智能为数据驱动,依靠大量数据的挖掘分析获取规律,这一阶段得益于机器学习和深度学习的快速发展,在煤矿设备故障诊断、趋势预测、安全预警、图像识别等方面均取得了突破性进展。但深度学习的“黑箱”特性降低了其对煤矿开采力学、运动学、动力学等方面本质特征和运行机制等方面的解释性和关联分析能力,且深度学习处在特征空间,是对“局部”样本数据的特征统计,其实时性、正确性和准确性严重依赖于算力和样本。因此,AI技术在煤矿智能化系统耦合应用中必须深度融合采矿学科相关基础理论,为煤矿多系统融合决策提供支撑。

3.2 云计算技术

云计算是算力与网络能力的统一体。早期的云计算主要解决的是分布式计算问题,主要用于大型科研计算。但随着云化技术的快速发展,云计算已从分布式计算快速拓展到云化服务,并不断与大数据、AI、虚拟化技术等融合,产生新的应用模式并为煤矿智能化系统耦合带来新的解决方案。与此同时,日益庞大、复杂的煤矿智能化系统,产生的数据量也由GB级向TB甚至PB级以上上升,数据种类也由简单结构化数据为主变为结构化、半结构化和非结构化数据共存。煤矿智能化系统耦合过程存在超量的数据融合应用,传统终端处理模式已不能满足数据处理和AI应用的需求,因而需要云端存储、算力和计算模型等的支持。但与此同时,工业生产和安全的实时性需求又决定了不可能完全云化,而5G等新一代信息技术的快速发展“拉近”了“云-端”间的距离并保障了高带宽、高并发、低时延控制需求,为解决这一难题提供了关键支撑,并由此研究发展出了“云-边-端”架构。

3.3 区块链技术

煤矿智能化系统耦合过程中,大量数据由非本地、非自身系统产生。ACD技术的结合提升了系统间互联互通的能力和整体运行效能,但如果数据来自于非法入侵、亦或遭到篡改,则相关系统都会受到影响,甚至会导致系统决策控制错误。因而,系统数据需要进行来源追踪、置信度、安全性的评估和确认。另一方面,安全排查、质量追溯、故障排除等都是常见的“环环相扣”的系统问题,排查和解决不仅费时费力,还极易引起纠纷迟迟得不到解决。上述两个方面的问题需要区块链技术加以解决。“区块”技术本质上是一个共享数据库,但存储于其中的数据或信息具有“不可伪造”、“全程留痕”、“可以追溯”、“公开透明”、“集体维护”和“去中心化”等特征,恰好契合了煤矿智能化建设过程中的痛点需求,为智能化系统耦合应用提供了安全保障机制。

3.4 大数据技术

智能化煤矿的各个系统运行中产生大量数据,系统间耦合就是数据交互、推送、决策、控制的过程,大数据技术在这一过程中具有异常重要的作用。系统间的各种物理、事件、逻辑关联关系都依靠大数据技术进行挖掘和分析,例如,开采过程中的力学、运动学、动力学和相互关联关系等,分析并预测人员、设备、环境和综合管控等多元耦合系统的发展趋势,决策控制煤矿智能化复杂系统的协同运行,同时结合数字孪生技术将相关应用场景发生、发展的过程和结果实时清晰的展现出来,这就完成了由数据使智能化系统间发生耦合的整个过程。煤矿数据处理当前主要难点在于大量跨系统多源异构数据的实时共享与处理上,但数据采集的质量和标准同样决定了后续数据的可用性和完备性,因此煤矿大数据应从底层传感和采集方法做起,否则再多的数据也不能反映真实的规律。

3.5 煤矿系统安全

网络安全是随着网络技术的发展动态跟进的过程,更是在与网络攻击不断的交手过程中逐步加固的过程。随着智能化系统接入的越来越多和系统间的数据交互越来越频繁,暴露的网络攻击点也会越来越多,被动防御会愈加困难。除了满足国家的等保要求外,更重要的是变被动防御为主动防御,建立被攻击态势感知和预警系统,不断更新完善应急处理能力和措施,定期组织护网行动,建立数据定期备份常态化机制。

构建煤矿“垂直分层、水平分区、边界控制、主机监测、内部审计、统计管理”的纵深防御体系,满足国家监管、集团统筹和下属单位管控等的多种需求和安全生产需要,保障信息的安全和数据的安全,从实体安全、平台安全、数据安全、通信安全、应用安全、运行安全、管理安全等层面上进行综合的分析和管理,构建网络信息安全体系。

智能化煤矿系统耦合技术需要“ABCD”技术的融合支撑,“BC”技术构建了安全可靠的数据库和充足的算力,“D”为其填充了标准化的多源异构数据并提供了丰富的计算模型,“A”完成了数据到控制的转换和落地应用,同时结合数字孪生技术将生产管控的过程和结果同步展示和下发到执行系统,形成“物理-虚拟”空间二元平行控制,解决煤矿场景化智能应用的难题。例如,煤矿视频实时拼接、基于深度学习的各类识别、设备故障诊断、设备管理与质量追溯、煤矿安全隐患排查与分析、煤炭洗选优化与过程控制、产能控制等。

4 智能化煤矿数据标准体系

数据赋能实现多源数据集成分析与数据价值挖掘是实现智能化的基础。目前各大煤矿企业及研究机构均认识到煤矿数据资产的重要性,建设了相应的数据运维中心等,在地质信息探测、多维数字化矿山建模、生产自动化、安全监控、管理信息化等方面开展理论和技术研究,在大数据平台架构、安全生产协同管控等方面取得成果。但是由于缺乏统一的数据标准和模型,对于生产业务信息系统,难以实现数据互联。因此智能化煤矿数据标准体系及相应的数据治理体系是根本上解决数据汇聚交换不畅、开放共享不足、应用落地不易、安全监管不到位等问题的核心。

4.1 智能化煤矿数据治理管理体系

通过分析,煤矿数据进行治理及融合分析的过程中具有如下特点:

(1)数据内容丰富。涉及采煤作业、生产安全、机电管理、企业经营等方面,这些数据主要产生于煤矿企业经营管理过程以及煤炭生产过程中,与智能化煤矿的建设密切相关。

(2)数据类型多样。煤矿数据整体呈多维度特征,从数据结构特征看,包括了结构化数据、半结构化数据和非结构化数据,从数据产生频率看,包括了实时数据和非实时数据,从业务归属看,包括了生产、安全、经营等类型,并且数据以不同形式分散在各个系统中。

(3)数据潜在价值大。煤矿通过各类传感器采集生产过程和环境监测的数据,这些数据是煤矿生产全流程的记录,具有非常大的潜在价值。如何充分挖掘这些数据的价值与煤矿的智能化成效密切相关。

煤矿数据治理应建设统一的数据治理能力,提供可复用的行业知识库,具体建设内容应包括统一数据集标准、数据质量、数据安全、数据共享服务标准。数据治理技术体系总体框架共划分为“数据源-数据接入-数据基础设施-数据资产管理-数据共享-数据安全”几个部分,如图8所示。

(1)数据接入。数据接入应支持实时数据接入和离线数据接入。实时数据接入为处理或分析流数据的自定义应用程序构建数据流管道,主要解决云服务外的数据实时传输到云服务内的问题。离线接入应支持多种数据迁移能力和多种数据源到数据湖的集成能力。

(2)数据基础设施。数据基础设施即在实现数据全面存储的基础上构建数据治理管理平台,实现多源数据入湖与统一数据服务的数据全生命周期管理功能。自业务系统数据采集开始,经过数据清洗、数据存储、数据分析挖掘、数据服务等数据操作,直至数据归档或销毁,在数据全生命周期中的每个环节完成对应的数据治理工作。包括数据源对接,数据采集,数据清洗,数据加载,数据存储,数据服务,数据分析等工作,为煤矿数据管理提供基础工具与存储空间。

(3)数据资产管理。数据标准是指保障数据的内外部使用和交换的一致性和准确性的规范性约束,包括数据业务属性、技术属性和管理属性的表达、格式及定义的约定统一定义;可作为数据质量控制的准则、数据模型设计以及信息系统设计的参考依据。数据标准管理是指数据标准的制定和实施的一系列活动,涵盖数据标准的创建编辑删除、分类管理、导入导出、数据标注化工作开展情况评估等一些列功能。其中包括提供主数据管理、元数据管理、数据资产目录、数据治理、数据血缘等数据治理能力,支撑客户进行数据管理与治理,持续进行数据运营等。

图8 煤矿数据管理体系框架Fig.8 Coal mine data management system framework

(4)数据共享与数据服务。数据共享服务应为煤矿企业搭建统一的数据服务总线,帮助企业统一管理对内对外的API服务;可提供数据的抽取、集中、加载、展现,构造统一的数据处理和交换。数据共享交换服务应由中间件、服务、接口等模块组成,核心组件包括数据交换引擎、安全管理、系统管理、Web服务管理以及接口。

(5)数据安全。在数据全生命周期中,在各个阶段通过技术手段形成可固化、可自动持续执行的安全检查方法、安全保证方法及安全统计报告,从而实现对数据安全的把控和提升。

4.2 智能化煤矿数据标准体系

通过梳理相关国际标准、国家标准、行业标准,结合智能化煤矿生产经营活动涉及的数据资源特点,构建了智能化煤矿数据标准体系(图9)。该体系将全部标准规范划分为基础标准、技术标准、业务标准三大类。其中,基础标准固定了整个体系的框架、术语定义、技术参考模型和数据分类标准。技术标准规定了智能化煤矿大数据资源从数据生产、管理到服务全生命周期关键节点的标准化,包括元数据、数据管理、数据质量和数据安全。业务标准结合了技术标准中的元数据标准内容,包括主数据标准和业务数据标准。

图9 煤矿数据标准体系框架Fig.9 Framework diagram of standard system of coal mine data

基础标准是智能化煤矿数据的纲领性文件,主要规范煤矿数据建设和服务中使用的技术参考模型、词汇概念和数据分类方法等内容。基础标准是智能化煤矿数据标准体系中具有基础性和指导性的标准规范,是所有标准的技术基础和方法指南,也是其他标准执行的依据。其适用范围贯穿智能化煤矿数据标准化的全过程,具有较长时期的稳定性、延续性和指导性。基础标准主要包括标准体系框架、术语、技术参考模型和数据分类标准等。

技术标准规定了智能化煤矿数据标准体系中的一系列技术要求,包括元数据标准,数据管理标准,数据质量标准和数据安全标准。技术标准为智能化煤矿进行数据治理及管理提供了全面的工具平台要求及操作指导。

技术标准包括主数据、元数据、数据管理、数据质量和数据安全等标准。数据全生命周期管理是以数据质量管理为核心,对主数据、元数据、业务数据构建采集、存储、管理全生命周期管理。

主数据是满足煤矿企业内部跨部门业务协同需要、反应核心业务实体属性的基础信息,是在整个价值链上被重复、共享应用于多个业务流程的、跨越各个业务部门、各个系统之间共享的、高价值的基础数据,是各业务应用和各系统之间进行信息交互的基础。通过主数据的标准化,保证分析系统的各领域/维度数据贯通,满足煤炭企业内跨部门、跨流程、跨系统的业务需要,才能有效避免主数据对应的实体在各个管理环节可能出现的歧义。

数据生命周期划分为数据定义阶段、数据存储、数据加载转换以及数据应用、数据归档阶段。对于数据进行治理与管理过程是以元数据管理为核心的,通过对煤矿数据管理过程中产生的元数据进行整合,有助于更好地获取、共享、理解和应用企业信息资产,实现数据关联分析,更好的为各应用提供数据服务。元数据标准结合智能化煤矿的实际业务特征从技术、业务、管理3个角度制定。为智能化煤矿有效收集、管理生产及经营过程中产生的数据,并进一步挖掘数据的潜在价值提供基础依据;数据管理标准规定智能化煤矿进行数据收集、数据预处理、数据存储、数据分析、数据服务等工作所依赖的平台工具需要具备的功能,以及相关的技术要求;数据质量标准定义数据质量评价方法等。

业务标准是在智能化煤矿数据分类标准基础上对主数据和业务数据的进一步描述。在完成智能化煤矿数据分类后,分别制定主数据标准和业务数据描述标准,并基于业务数据描述标准进一步对智能化煤矿数据资源进行识别和梳理,最终形成完整、标准化的数据资源。

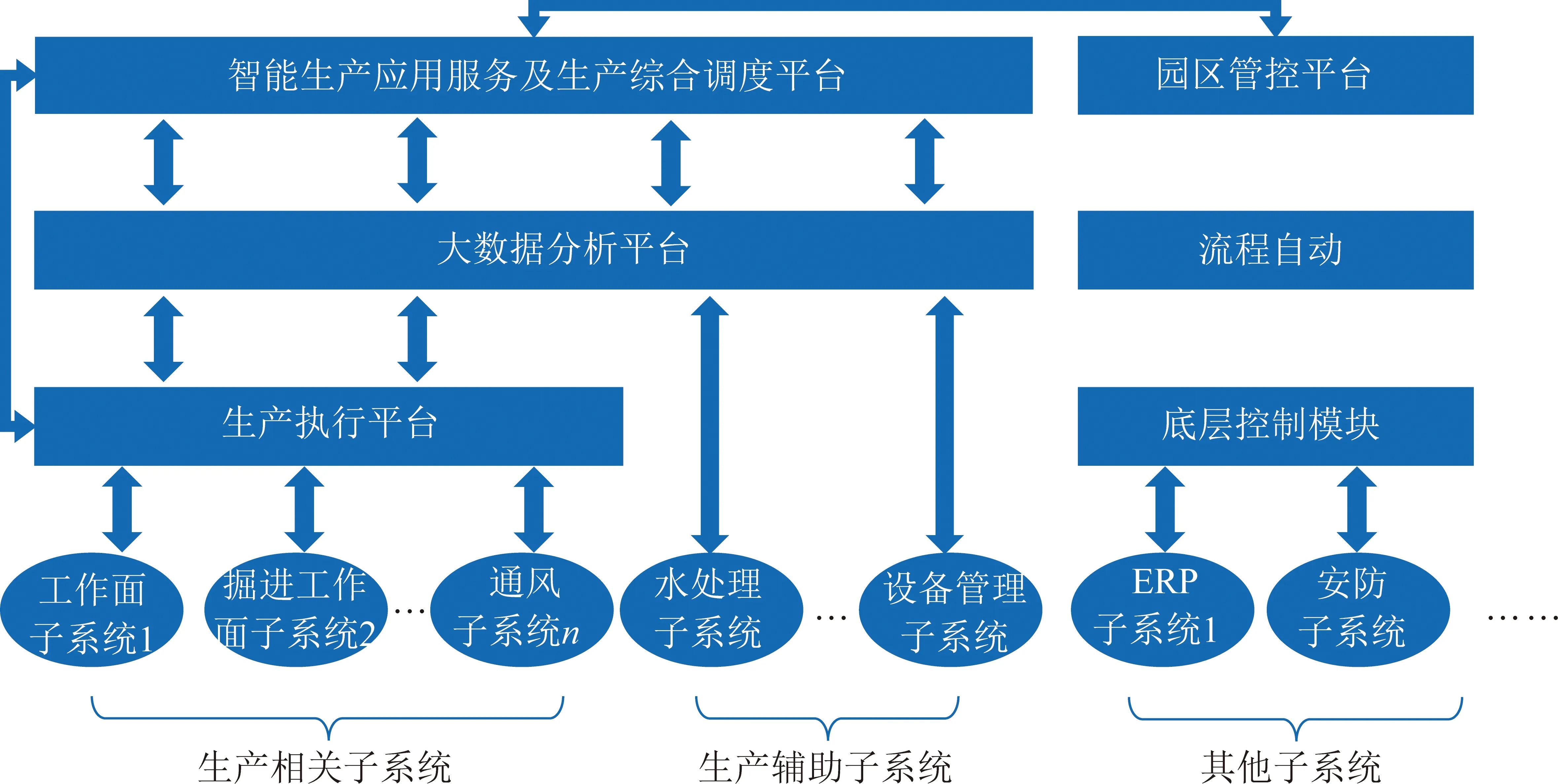

5 煤矿智能化巨系统耦合工程应用实践

智能化煤矿复杂巨系统涉及采、掘、机、运、通等各业务系统,系统之间存在开采工艺、设备、人员等复杂的耦合关系。陕煤集团张家峁煤矿前期经过多年的升级改造已建成大小子系统共58个,子系统种类繁多,数量庞大,随着系统数量的不断增多,问题也日益突出:协议标准不统一,信息孤岛、数据烟囱林立;逻辑决策依据贫乏,智能化能力无法发挥;安全保障孤立,无法发挥整体保障能力。为解决上述问题,应用提出的“分级抽取-关联分析-虚实映射”煤矿数据逻辑模型,实现全矿井多源异构系统的一体化集成,建成了跨域融合智能综合管控平台,如图10所示。构建了全时空信息数字感知及实时互联机制,打通了多系统、多层面、多部门的业务数据壁垒,实现了全矿井58个在用子系统和34个新建子系统的数据融合和运行决策优化。

图10 张家峁煤矿智能综合管控平台Fig.10 Intelligent integrated management and control platform of Zhangjiamao Coal Mine

智能化综合管控平台背后是各个子系统多源异构数据的融合,第1节所述的基于智能化煤矿数据逻辑模型开发的张家峁大数据支撑系统如图11所示。该系统实现了数据的统一采集、存储、管理、调用,实现跨系统数据管理、跨业务数据融合,数据进行深度解析、重构与复用,对煤矿各个生产系统的运行状态与趋势进行分析、预测,给出优化策略。

首先,按照数据逻辑模型统一描述的7类信息进行数据格式的统一化处理,分别进入到关系数据库、非关系型数据库(NoSQL)中进行存储管理;其次,在分级抽取之前,需根据数据需求依据标签数据进行数据评估、规约、重组等预处理。预处理后的数据在专业知识、数据处理方法的支撑下,被用来进行关联分析,用以预测、警告、决策等。最后,用以控制的信息则被发送到虚拟仿真系统中进行验证,是否能够得到预期的运行效果;如果是,则通过虚实映射机制发送至响应的设备。

图11 煤矿巨系统多源异构大数据支撑系统Fig.11 Multi-source heterogeneous big data support system for coal mine giant system

由于地下煤矿开采会有瓦斯、顶板、水、火、冲击地压、粉尘等多种危险灾害,故安全保障是煤矿系统运行过程中最为重要的目标。当前,与安全相关的监测监控系统多达数十个,传感器上千个,且用于生产信息测量的一些传感器、视频、音频数据等也可用于安全信息的感知和获取,故实现煤矿整体安全保障需要进行跨系统的数据融合。这里以安全保障系统的耦合过程为例进行阐述。

如图12所示,基于各系统的智能传感器终端,形成统一的全时空人、机、环全面感知系统。数据通过有线/无线网络上传至云平台,并对数据进行分类存储与清洗。采用基于灾害发生机理的理论计算模型与基于数据模型驱动的灾害预测模型对可能发生的灾害信息进行关联分析、超前预测。即通过致灾因素分析、理论计算及阈值计算获取灾害发生的理论计算结果,同时采用机器学习、深度学习等算法对灾害发生的可能性进行数学建模分析,通过对不同预测方法的预测结果进行相互校验,从而确定煤矿灾害发生的最终预测结果,并通过灾害精准预测及安全保障系统等对灾害发生区域的人员进行信息推送及声光报警,以及自动规划设计避灾路线。同时,也与生产集控系统和地质保障系统实现数据共享与协同联动,基于煤矿采、掘、机、运、通等各业务系统之间的知识关联图谱对各业务系统发出控制指令,实现防灾、减灾、救灾一体化。

图12 智能化煤矿安全保障系统耦合框架Fig.12 Coupling framework diagram of intelligent coal mine safety guarantee system

由于煤矿井下的危险源及致灾因素的关联关系十分复杂,且煤矿井下不同区域发生灾害的危险性也存在较大差异。因此,在进行监测大数据分级抽取及关联分析时,应按照矿井灾害类型、严重程度等,将井下生产区域划分为不同等级的特定区域,建立具有区域灾害特征的安全分析、预测、预警模型,实现灾害的分级、分区智能防治。

整个煤矿复杂巨系统其他生产、管理、运行系统的耦合过程也类似。系统间的耦合将消耗大量的计算资源、网络资源,因而在搭建系统软件架构的同时,云网数一体化集成的硬件支持系统也必须同步构建。张家峁煤矿复杂巨系统融合依托于强大的数据中心具备丰富的带宽资源、安全可靠的机房设施、高水平的网络管理和完备的数据挖掘服务,形成了高质量、灵活、开放的跨系统数据融合生态体系。如图13所示为张家峁智能化综合管控中心。

图13 张家峁智能化综合管控中心Fig.13 Intelligent comprehensive management and control center of Zhangjiamao Coal Mine

6 结 论

(1)针对其单元数量巨大、信息多元异构、关系错综复杂等特点,提出统一的多源异构数据融合处理方法——基于“分级抽取-关联分析-虚实映射”的煤矿数据逻辑模型,形成井下全时空信息数字感知和数据结构体系,进而构成完整的、正向设计的数字煤矿底座。

(2)提出了井下跨系统全时空信息数字感知及实时互联机制。基于煤矿多源异构关系数据的信息“实体”和虚实映射机理,提出基于知识需求模型的信息实体主动匹配、推送策略与自动更新机制,解决数据实时连接及迭代更新难题。

(3)提出了基于“ABCD”的智能化煤矿系统耦合技术,为构建安全可靠的数据库和充足的算力提供丰富的计算模型,完成数据到控制的转换和落地应用提供技术支撑。

(4)建立了智能化煤矿数据标准体系,包括统一数据集标准、数据质量、数据安全和数据共享服务标准;形成了统一的数据治理能力和可复用的行业知识库。

相关技术在陕煤张家峁煤矿应用,建成了全矿井跨域融合智能综合管控平台;打通了多部门、多专业、多层面的空间业务数据壁垒,实现全矿井58个在用子系统和34个新建子系统的数据融合和运行决策优化。

[1] WANG Guofa,XU Yongxiang,REN Huaiwei. Intelligent and ecological coal mining as well as clean utilization technology in China:Review and prospects[J]. International Journal of Mining Science and Technology,2019,29(2):161-169.

[2] 葛世荣,张帆,王世博,等. 数字孪生智采工作面技术架构研究[J]. 煤炭学报,2020,45(6):1925-1936.

GE Shirong,ZHNAG Fan,WANG Shibo,et al. Digital twin for smart coal mining workface:Technological frame and construction[J]. Journal of China Coal Society,2020,45(6):1925-1936.

[3] 姜德义,魏立科,王翀,等. 智慧矿山边缘云协同计算技术架构与基础保障关键技术探讨[J]. 煤炭学报,2020,45(1):484-492.

JIANG Deyi,WEI Like,WANG Chong,et al. Discussion on the technology architecture and key basic support technology for intelligent mine edge-cloud collaborative computing[J]. Journal of China Coal Society,2020,45(1):484-492.

[4] 李敬兆,宫华强. 煤矿信息物理系统场景感知自配置与优化策略研究[J]. 煤炭科学技术,2019,47(4):20-25.

LI Jingzhao,GONG Huaqiang. Research on scene perception self-configuration and optimization strategy of cyber-physical system for coal mine[J]. Coal Science and Technology,2019,47 (4):20-25.

[5] 任怀伟,王国法,赵国瑞,等. 智慧煤矿信息逻辑模型及开采系统决策控制方法[J]. 煤炭学报,2019,44(9):2923-2935.

REN Huaiwei,WANG Guofa,ZHAO Guorui,et al. Smart coal mine logic model and decision control method of mining system[J]. Journal of China Coal Society,2019,44(9):2923-2935.

[6] 杜毅博,赵国瑞,巩师鑫. 智能化煤矿大数据平台架构及数据处理关键技术研究[J]. 煤炭科学技术,2020,48(7):177-185.

DU Yibo,ZHAO Guorui,GONG Shixin. Study on big data platform architecture of intelligent coal mine and key technologies of data processing[J]. Coal Science and Technology,2020,48 (7):177-185.

[7] 庞义辉,王国法,任怀伟. 智慧煤矿主体架构设计与系统平台建设关键技术[J]. 煤炭科学技术,2019,47(3):35-42.

PANG Yihui,WANG Guofa,REN Huaiwei. Main structure design of intelligent coal mine and key technology of system platform construction[J]. Coal Science and Technology,2019,47(3):35-42.

[8] 王国法,杜毅博,任怀伟,等. 智能化煤矿顶层设计研究与实践[J]. 煤炭学报,2020,45(6):1909-1924.

WANG Guofa,DU Yibo,REN Huaiwei,et al. Top level design and practice of smart coal mines[J]. Journal of China Coal Society,2020,45(6):1909-1924.

[9] 王国法,杜毅博. 智慧煤矿与智能化开采技术的发展方向[J]. 煤炭科学技术,2019,47 (1):1-10.

WANG Guofa,DU Yibo. Development direction of intelligent coal mine and intelligent mining technology[J]. Coal Science and Technology,2019,47 (1):1-10.

[10] 王国法,庞义辉,刘峰,等. 智能化煤矿分类、分级评价指标体系[J]. 煤炭科学技术,2020,48(3):1-13.

WANG Guofa,PANG Yihui,LIU Feng,et al. Specification and classification grading evaluation index system for intelligent coal mine[J]. Coal Science and Technology,2020,48(3):1-13.

[11] 王国法,赵国瑞,任怀伟. 智慧煤矿与智能化开采关键核心技术分析[J]. 煤炭学报,2019,44(1):34-41.

WANG Guofa,ZHAO Guorui,REN Huaiwei. Analysis on key technologies of intelligent coal mine and intelligent mining[J].Journal of China Coal Society,2019,44(1):34-41.

[12] 王国法,庞义辉,任怀伟. 煤矿智能化开采模式与技术路径[J]. 采矿与岩层控制工程学报,2020,2(1):013501.

WANG Guofa,PANG Yihui,REN Huaiwei. Intelligent coal mining pattern and technological path[J]. Journal of Mining and Strata Control Engineering,2020,2(1):013501.

[13] 陈运启,许金. 基于元数据与角色的煤矿综合信息管理系统权限控制模型设计与实现[J]. 工矿自动化,2014,40 (11):22-25.

CHEN Yunqi,XU Jin. Design and implementation of authority control model of coal mine integrated information management system based on metadata and role[J]. Industrial and Mining Automation,2014,40 (11):22-25.

[14] 任怀伟,薛忠新,巩师鑫,等. 张家峁煤矿智能化建设与实践[J]. 中国煤炭,2020,46(12):54-60.

REN Huaiwei,XUE Zhongxin,GONG Shixin,et al. Intelligent construction andits practice in Zhangjiamao Coal Mine[J]. China Coal,2020,46(12):54-60.

[15] 李腾飞,李常友,李敬兆. 煤矿信息全面感知与智慧决策系统[J]. 工矿自动化,2020,46(3):34-37.

LI Tengfei,LI Changyou,LI Jingzhao. Coal mine information comprehensive perception and intelligent decision system[J]. Industry and Mine Automation,2020,46(3):34-37.

[16] 王军号,孟祥瑞. 基于物联网感知的煤矿安全监测数据级融合研究[J]. 煤炭学报,2012,37(8):1401-1407.

WANG Junhao,MENG Xiangrui. Reasearch on the data levels fusion of mine safe monitoring based on the perception of Internet of Things[J]. Journal of China Coal Society,2012,37(8):1401-1407.

[17] 马小平,杨雪苗,胡延军,等. 人工智能技术在矿山智能化建设中的应用初探[J]. 工矿自动化,2020,46(5):8-14.

MA Xiaoping,YANG Xuemiao,HU Yanjun,et al. Preliminary study on application of artificial intelligence technology in mine intelligent construction[J]. Industry and Mine Automation,2020,46(5):8-14.

[18] 王国法,任怀伟,庞义辉,等. 煤矿智能化(初级阶段) 技术体系研究与工程进展[J]. 煤炭科学技术,2020,48(7):1-27.

WANG Guofa,REN Huaiwei,PANG Yihui,et al. Research and engineering progress of intelligent coal mine technical system in early stages[J]. Coal Science and Technology,2020,48(7):1-27.

[19] 方新秋,梁敏富,李爽,等. 智能工作面多参量精准感知与安全决策关键技术[J]. 煤炭学报,2020,45(1):493-508.

FANG Xinqiu,LIANG Minfu,LI Shuang,et al. Key technologies of multi-parameter accurate perception and security decision in intelligent working face[J]. Journal of China Coal Society,2020,45(1):493-508.

[20] 杨玉勤,毛善君,杨阳. 基于云平台的煤矿监测数据可视化计算系统设计与应用[J]. 煤炭科学技术,2017,45(6):142-146,151.

YANG Yuqin,MAO Shanjun,YANG Yang. Design and application of of monitored and measured data visualized calculation system in coal mine based on cloud platform[J]. Coal Science and Technology,2017,45(6):142-146,151.

[21] 程敬义,万志军,PENG Syd S,等. 基于海量矿压监测数据的采场支架与顶板状态智能感知技术[J]. 煤炭学报,2020,45(6):2090-2103.

CHENG Jingyi,WAN Zhijun,PENG Syd S,et al. Intelligent sensing technology of stope support and roof status based on massive mine pressure monitoring data[J]. Journal of China Coal Society,2020,45(6):2090-2103.

[22] 乔伟,靳德武,王皓,等. 基于云服务的煤矿水害监测大数据智能预警平台构建[J]. 煤炭学报,2020,45(7):2619-2627.

QIAO Wei,JIN Dewu,WANG Hao,et al. Development of big data intelligent early warning platform for coal mine water hazard monitoring based on cloud service[J]. Journal of China Coal Society,2020,45(7):2619-2627.