泥水盾构管材在渣浆中冲蚀磨损试验研究

干聪豫, 黄子木, 刘泓志, 李兴高, *, 杨 益

(1. 中交隧道工程局有限公司, 北京 100044; 2. 北京交通大学 城市地下工程教育部重点实验室, 北京 100044)

0 引言

近年来,随着泥水盾构的广泛应用,渣浆(泥浆和渣土混合物)输送造成泥水管路磨蚀严重,甚至时有发生爆管漏浆事故。北京地下直径线工程[1]、北京京张高铁清华园隧道工程[2]、北京市南水北调配套工程团城湖至第九水厂输水工程(2期)第2标段都曾出现过因排浆管路磨蚀漏浆或渣浆泵渗漏造成盾构停机的情况。此外,南京、兰州、成都等地的地铁建设中使用的泥水盾构也出现过此类问题[3-5]。盾构在砂卵石地层、土岩复合地层等条件下掘进时,排泥管中的渣浆是由卵石、砾石或破碎岩渣等固体硬颗粒和注入的新鲜泥浆组成的复杂固-液两相介质,在输送过程中会对管路产生较大磨蚀,进而影响到工程的安全、工期和造价。当泥浆在管道及渣浆泵中输送时,泥浆被期望具有较大的携渣能力、较小的管道阻力以及较小的冲蚀磨损。因此,深入研究泥水盾构渣浆磨蚀力学特性,分析其各组分对磨蚀性的影响,具有重要的工程实践价值,且对保证泥水盾构的正常施工具有重要的作用。

早在20世纪60年代,Finnie[6]和Sheldon等[7]对冲蚀磨损进行了一系列研究,并提出关于塑性材料冲蚀磨损的模型,认为塑性材料的冲蚀磨损是由微切削作用造成的; Bellman等[8]和Foley等[9]对冲蚀磨损进行了大量的研究,通过提出宏观冲蚀磨损机制,认为靶材刚开始产生冲蚀磨损时的冲蚀磨损速率较小,而在已经发生过冲蚀磨损的表面上继续发生冲蚀磨损时的冲蚀磨损速率将有所增大; Mazumder等[10-11]对不同流速下的单相流和多相流冲蚀磨损进行了试验研究,采用质量损失和厚度损失测量来表征弯管的磨损行为和磨损模式,测量了不同位置的磨损强度,以确定最大磨损位置。除试验探索以外,在数值模拟方面,Tan等[12]和Zhang等[13]利用离散元方法预测了离散粒子的运动轨迹以及粒子-粒子间的相互作用,利用Navier-Stokes求解器对连续流体相的运动进行评价,采用压力梯度力模型计算固液相互作用力; Chen等[14]提出了一种基于CFD-DEM的液体-颗粒两相流侵蚀预测模型,该模型考虑了弯头等管道连接处液-颗粒、颗粒-颗粒和颗粒-壁面的相互作用; Yang等[15]以兰州地铁跨江隧道建设为研究背景,采用数值模拟方法建立了泥石流两相流模型,考虑到浆料的流变特性,对多相流理论进行了研究; Cui等[16]设计了室内试验来观察大尺寸卵石在泥浆中的输送性能,指出大尺寸鹅卵石在流通管道中主要表现为滑动、滚动和跳跃3种形式。

目前,关于管道磨损的研究大多使用既有经验公式进行大致预测,影响因素考虑不够全面。从冲蚀磨损的影响因素来看,影响磨蚀速率的因素众多,包括冲击速度及角度、颗粒形状尺寸及硬度、靶材硬度及组织结构等。当前的研究对象多是针对疏浚工程和石油运输等行业,对于泥水盾构泥浆管道输送渣土的力学性能研究仍很匮乏。因此,本文采用在新鲜泥浆中加入石英颗粒(粒径约2 mm)的方法配制渣浆,利用自主设计的泥浆磨蚀试验装置,测试渣浆的磨蚀特性,分析评价泥浆黏度、砂石体积分数、浆体流速以及冲击方向对靶材磨蚀的影响规律。

1 泥浆磨蚀特性试验装置

泥水盾构泥浆管路遭受泥砂冲刷磨蚀,主要原因在于渣浆中含有的泥砂颗粒在水流作用下具有一定动能。管壁表面在泥砂颗粒的反复冲击和切削下,逐渐失去本体而产生磨损。因此,泥水管路的磨损来源主要是泥砂颗粒的冲蚀作用。为再现泥砂颗粒与靶材的冲击过程,自主设计了泥浆磨蚀特性试验装置,由泥浆旋转磨蚀部分、调速动力部分和压力气体提供部分组成,如图1所示。装置采用在渣浆中反复旋转靶材的方式模拟和再现泥浆管路中泥砂颗粒与靶材的相对运动。

图1 泥浆磨蚀特性试验装置

1.1 泥浆旋转磨蚀部分

泥浆旋转磨蚀部分是试验装置的核心,其正视剖面见图2,各部分实物见图3。

1—旋转装置; 2—密封法兰盘; 3—搅拌缸; 4—限位连接器; 5—磨蚀试片安装位置。

泥浆旋转磨蚀部分外部由密封法兰盘和搅拌缸组成,进行密封保护,内部安装有旋转装置及磨蚀试片。密封法兰盘使用Q235碳素结构钢制作,外缘部分直径为320 mm,厚度为10 mm,均匀分布6个直径为9 mm的螺栓孔。搅拌缸使用Q235碳素结构钢制作,主体内径为250 mm,外径为270 mm。

(a) 旋转装置

(b) 搅拌缸

(c) 密封法兰盘

旋转装置使用Q235碳素结构钢制作,总长为235 mm,杆体直径为22 mm,距底面35 mm处焊接用于安装固定磨蚀试片的圆盘;圆盘上有3组同心圆分布的螺栓孔,同心圆半径分别为30、60、90 mm,每个同心圆均匀分布4个螺栓孔,螺栓孔直径为5 mm。旋转装置顶部套有限位连接器,用于连接旋转装置与变速电机旋转轴。

试验时,随着泥浆旋转磨蚀部分的动作,安装于旋转装置上的磨蚀试片做圆周运动,实现其与泥浆的相对运动。

1.2 调速动力部分

泥水盾构管道中泥浆流速为1~6 m/s,根据泥浆流速v与转速ω的关系v=πωR/30(R为旋转半径),可以得到动力部分的转速为318~636 r/min。因此,调速动力系统的组成选择为: 400 W单向220 V调速开关、400 W单向220 V电动机和7GU-3K减速器。电动机额定转速为1 500 r/min,减速器减速比为3∶1,动力部分额定转速为500 r/min,可满足要求。

1.3 压力气体提供部分

试验中,通过向密封搅拌缸内注入压力气体的方式达到为泥浆加压的效果。压力气体提供部分的组成为: 无油静音空气压缩机、IR2010-02BG气压调节阀以及PU高压气管。空气压缩机的气压为0~0.8 MPa,气压调节阀的控压为0~0.4 MPa,高压气管的耐压强度为1~1.2 MPa。

2 试验内容及步骤

2.1 试验内容

泥水盾构施工现场所用泥浆通常是由一定比例的膨润土和水配置膨化而成,膨润土根据其含有阳离子的种类可分为钠基膨润土和钙基膨润土,在实际工程中多采用钠基膨润土。本文试验浆液所用的钠基膨润土物理力学参数如表1所示。磨蚀试片采用与现场泥浆管道材料相同的Q235碳素结构钢制作,磨片磨蚀面尺寸为30 mm×20 mm,底座有用于固定的螺栓孔,如图4所示。考虑到搅拌缸和磨蚀试片尺寸以及泥浆混合的均匀性,试验选取泥浆管道中常见的粒径约为2 mm的石英颗粒,其密度为2.65 g/cm3,莫氏硬度为7。考虑到泥浆黏度、砂石体积分数、泥浆相对静压、泥浆流速以及磨蚀试片方向等影响因素,对泥浆磨蚀特性进行测试试验研究,具体影响因素及水平如表2所示。

表1 钠基膨润土物理力学参数

图4 磨蚀试片

表2 泥浆磨蚀特性影响因素及水平

表2中各因素水平的满足方式有: 通过选取满足黏度条件的新鲜泥浆进行试验; 砂石体积分数是指石英颗粒体积与泥浆液体体积的百分比,通过加入不同体积分数的粒径约2 mm的石英颗粒达到条件;泥浆相对静压是利用试验设备的压力气体提供部分来提供气压,并通过安装在密封法兰盘上的气压表来实时监测压力值;通过旋转装置带动固定在其上的磨蚀试片,以达到磨蚀试片与泥浆的相对运动速度;通过将磨蚀试片固定于旋转装置的不同位置来改变磨片方向,如图5所示。

图5 磨蚀试片摆放位置

2.2 试验步骤

引入如表2所示的泥浆磨蚀特性影响因素及水平后,利用单因素分析方法进行试验,以μ=60 MPa·s、φ=6%、p=0.2 MPa的工况为例,对试验步骤进行说明。

1)以水土质量比为6∶1的比例配置钠基膨润土泥浆,并膨化48 h,测得其动力黏度为60 MPa·s。向泥浆中加入体积分数为6%的2 mm石英颗粒并均匀混合,以此作为试验泥浆,将其注入搅拌缸内。

2)将尺寸和材料均一致的12枚磨蚀试片进行分组,每2枚分为1组,利用精密电子称对每组磨片称重并记录。将磨片安装固定于旋转装置上,每组磨片的旋转半径和摆放方向须保持一致。

3)将旋转装置放入搅拌缸中,将组装好的减速电机安装固定于密封法兰盘上,再将法兰盘安装于搅拌缸顶部,使减速电机转轴套入旋转装置顶部的限位连接器,拧紧法兰盘与搅拌缸的固定螺栓,使之密封。

4)组装压力气体提供部分,开启无油空气压缩机。将气压调节阀的控压值调至0.2 MPa,开启各阀门,使密封法兰盘上的气压表及气压调节阀读数均稳定在0.2 MPa。

5)检查设备组装完成后,开启调速开关,将电位器旋钮调节至额定功率,使旋转电机转速为500 r/min。考虑到泥浆对磨蚀试片的磨蚀质量量级较小,将磨蚀试验持续时间设定为48 h。如果试验过程中空气压缩机气压下降接近0.2 MPa,需再次开启空气压缩机,使之气压满足略大于0.2 MPa的要求。

6)设定的试验时间完成后,关闭减速电机电源开关,缓慢打开泄气阀门使压力气体泄出。泄压后打开密封法兰盘,取下安装在旋转装置上的磨蚀试片,清洗烘干后立即对同组的2枚磨片进行称重并记录,对比试验前后磨片的质量变化以及磨蚀破坏形式。

3 试验结果及分析

试验中,对泥浆磨蚀性能强弱的判别是依据磨蚀试片质量变化的大小,为此引入磨蚀率E,其计算公式为E=ΔM/t(ΔM为每组2枚磨蚀试片试验前后的质量差,t为磨蚀试验持续时间)。磨蚀率E的单位为g/h,表示单位试验时间内每组磨片产生磨蚀消耗的质量。

3.1 泥浆黏度对磨片磨蚀率的影响分析

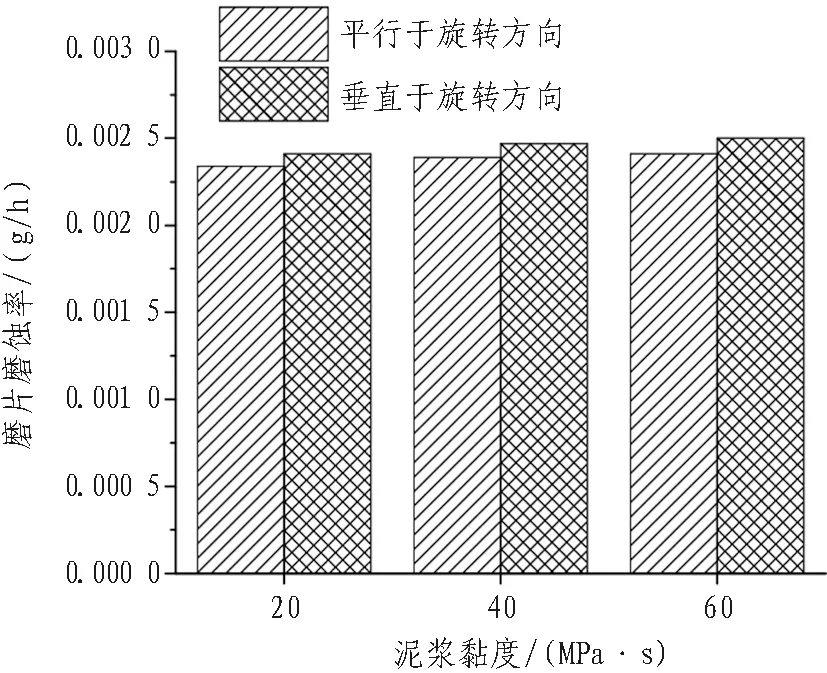

图6示出砂石体积分数和泥浆相对静压恒定条件下,泥浆黏度与磨片磨蚀率间的关系。由图6可知: 随着泥浆黏度的增大,磨片磨蚀率虽有所增加,但增加不显著,可以忽略不计; 对比平行于旋转方向的磨片磨蚀率与垂直于旋转方向的磨片磨蚀率,二者变化规律一致,各曲线变化比例均未超过3%。由此说明,泥浆黏度在20~60 MPa·s范围内的变化,对含有小粒径渣土泥浆的磨蚀特性影响可以忽略不计。对于渣浆与磨片的碰撞角度而言,泥浆黏度的变化也未使其变化趋势产生显著的区别。

(a) 磨片平行于旋转方向

(b) 磨片垂直于旋转方向

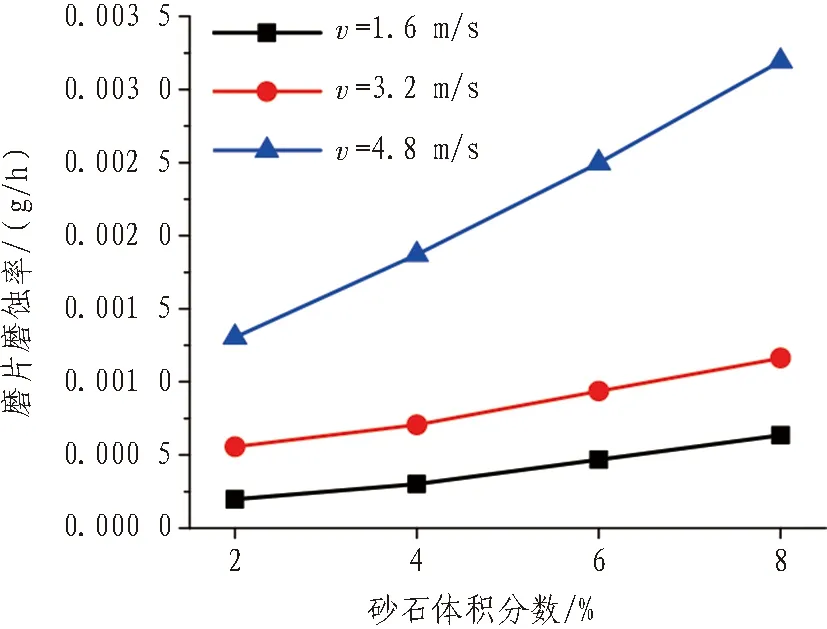

3.2 砂石体积分数对磨片磨蚀率的影响分析

图7示出泥浆黏度和泥浆相对静压恒定条件下,泥浆中石英砂石体积分数与磨片磨蚀率间的关系。由图7可知: 随着泥浆中石英砂石体积分数的增大,磨片磨蚀率呈近线性增长趋势; 当泥浆流速为4.8 m/s时,磨蚀率随砂石体积分数增长的斜率明显大于另外2组; 平行于旋转方向的磨片磨蚀率与垂直于旋转方向的磨片磨蚀率对于砂石体积分数变化的规律是一致的。由此说明,随着小粒径砂石体积分数的增加,磨片与砂石的碰撞概率增加,磨片的磨蚀率也随之增加,其中又以泥浆流速为4.8 m/s时最为明显,在高泥浆流速状态下,砂石具有较大动能,砂石与磨片碰撞概率增加,磨片的磨蚀作用大幅度增加;对于泥浆与磨片的碰撞角度而言,砂石体积分数的增加会引起不同角度磨片磨蚀率的增加。

(a) 磨片平行于旋转方向

(b) 磨片垂直于旋转方向

3.3 泥浆相对静压对磨片磨蚀率的影响分析

图8示出泥浆黏度和砂石体积分数恒定条件下,泥浆相对静压与磨片磨蚀率间的关系。由图8可知: 随着泥浆相对静压的增大,磨片磨蚀率呈显著上升趋势,但曲线增长斜率随之减小; 当泥浆流速为4.8 m/s时,磨蚀率的增长斜率最大; 平行于旋转方向的磨片磨蚀率与垂直于旋转方向的磨片磨蚀率对于砂石体积分数变化的规律是一致的。由此说明,随着泥浆相对静压的增加,携带小粒径渣土的泥浆对磨片具有更强的冲蚀磨损作用,其中又以泥浆流速为4.8 m/s时最为明显,说明在高速高压状态下,泥浆磨蚀性能大幅度增加。

(a) 磨片平行于旋转方向

(b) 磨片垂直于旋转方向

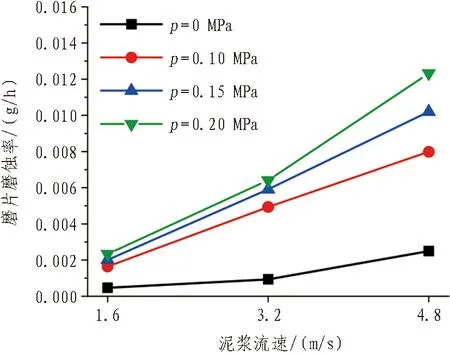

3.4 泥浆流速对磨片磨蚀率的影响分析

图9示出不同泥浆黏度水平下的泥浆流速与磨片磨蚀率间的关系,图10示出不同砂石体积分数水平下的泥浆流速与磨片磨蚀率间的关系,图11示出不同泥浆相对静压下的泥浆流速与磨片磨蚀率间的关系。不同试验工况下,泥浆流速增大,磨片磨蚀率均有所增大,且磨蚀率在泥浆流速为3.2~4.8 m/s时的斜率均大于泥浆流速为1.6~3.2 m/s时的斜率。由图9可以看出,不同泥浆黏度水平下,各组数据变化趋势相同,尤其是在相同磨片摆放方向条件下,数值也几乎相同。图10和图11表明,随着泥浆中砂石体积分数和泥浆相对静压的升高,泥浆磨蚀性能随泥浆流速增加均有显著变化,其中又以高泥浆相对静压状态尤为显著,而泥浆黏度几乎不影响泥浆流速对磨蚀性能的影响。因此,当管道中泥浆处于高砂石体积分数和高压状态时,应关注泥浆流速的升高引起的管道磨蚀的增加,也应时刻关注管道内压力的变化。

(a) 磨片平行于旋转方向

(b) 磨片垂直于旋转方向

(a) 磨片平行于旋转方向

(b) 磨片垂直于旋转方向

(a) 磨片平行于旋转方向

(b) 磨片垂直于旋转方向

3.5 磨片方向对磨蚀程度的影响分析

图12为不同条件下磨片方向与磨片磨蚀率间的关系。图12(a)是在固定砂石体积分数为6%、泥浆相对静压为0 MPa和泥浆流速为4.8 m/s的条件下进行数据绘制,可以看出,垂直于旋转方向的磨片磨蚀率均略大于平行于旋转方向的磨片磨蚀率,泥浆黏度的变化未使磨片磨蚀率明显变化。图12(b)是在固定泥浆黏度为60 MPa·s、泥浆相对静压为0 MPa和泥浆流速为4.8 m/s的条件下进行数据绘制,可以看出,垂直于旋转方向的磨片磨蚀率均略大于平行于旋转方向的磨片磨蚀率,高砂石体积分数条件下的磨片磨蚀率大于低砂石体积分数条件下的磨片磨蚀率。图12(c)是在固定泥浆黏度为60 MPa·s、砂石体积分数为6%和泥浆流速为4.8 m/s的条件下进行数据绘制,可以看出,垂直于旋转方向的磨片磨蚀率与平行于旋转方向的磨片磨蚀率互有高低,以垂直组大于平行组为主,高相对静压条件下的磨片磨蚀率大于低相对静压条件下的磨片磨蚀率。图12(d)是在固定泥浆黏度为60 MPa·s、砂石体积分数为6%和泥浆相对静压为0 MPa的条件下进行数据绘制,可以看出,垂直于旋转方向的磨片磨蚀率均大于平行于旋转方向的磨片磨蚀率,且随着泥浆流速的增大,磨蚀率也逐渐增大。

(a) 泥浆黏度组

(b) 砂石体积分数组

(c) 泥浆相对静压组

(d) 泥浆流速组

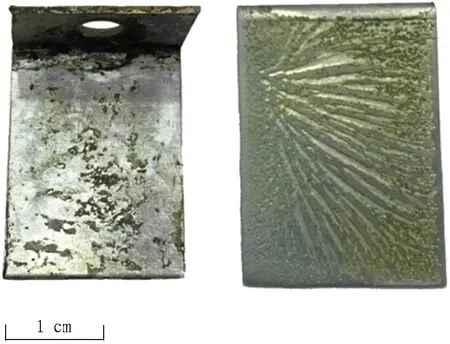

不同磨片摆放方向的磨蚀情况如图13和图14所示。可知: 平行于旋转方向摆放的磨片磨蚀形式主要为平行的划痕线,且内外2个表面均有明显的冲蚀痕迹; 垂直于旋转方向摆放的磨片磨蚀形式主要为撞击凹坑,并伴随有发散状划痕线,外表面有明显的冲蚀痕迹,而内表面几乎无变化。

(a) 内表面 (b) 外表面

(a) 内表面 (b) 外表面

总体而言,垂直于旋转方向的磨片磨蚀率大于平行于旋转方向的磨片磨蚀率。当砂石体积分数、泥浆相对静压和泥浆流速偏高时,不同摆放方向的磨片磨蚀率差距会更为显著。磨片摆放方向对其冲蚀磨损破坏形式影响显著,低冲击角时主要为切削划痕线,高冲击角时主要为碰撞凹坑,并伴随着二次冲蚀的切削划痕线。

通过对试验结果进行分析与比较可知,造成靶材磨片产生冲蚀的原因是泥砂颗粒与磨片的硬度差异,在冲蚀过程中,不规则形状的高硬度砂粒以高速冲击磨片表面,使得试件表面被剪切并撕裂,由此产生了冲蚀磨损。砂粒的入射角度决定了磨痕形式,而砂粒的动能大小决定了磨蚀的快慢。泥浆流速越快、相对静压越大,则单个颗粒的动能越大,靶材被磨蚀的越快;砂石体积分数越大,则砂粒总动能越大,靶材被磨蚀的也越快。

4 结论与讨论

4.1 结论

利用自主设计制作的试验装置,分析了泥水盾构工程现场所使用的钠基膨润土泥浆在多种因素影响下对泥浆管道材料的磨蚀特性,并得到以下结论。

1)泥浆黏度在工程现场允许范围内的变化,对含有小粒径渣土泥浆的磨蚀特性影响几乎可以忽略不计。

2)小粒径砂石体积分数的增加使磨蚀率增加,在高泥浆流速状态下,会对磨片的磨蚀作用大幅度增加。

3)相对静压的增加使得携带小粒径渣土的泥浆对磨片具有更强的冲蚀磨损作用,初步加压时的效果尤为显著,在高泥浆流速状态下,磨片磨蚀率大幅度增加。因此,对于渣浆泵出口附近的高静压区管路,应适当增加泥浆管路的管壁厚度。

4)在泥浆高砂石体积分数和高压条件下,泥浆磨蚀性能随泥浆流速变化有显著的变化,其中又以高泥浆相对静压状态尤为显著,而泥浆黏度几乎不影响泥浆流速对磨蚀性能的影响。因此,在高砂石体积分数地层,在施工效率允许的情况下,应适当降低泥浆流速。

5)垂直于旋转方向的磨片磨蚀率大于平行于旋转方向的磨片磨蚀率。当砂石体积分数、泥浆相对静压和泥浆流速偏高时,不同摆放方向的磨片磨蚀率差距会更加显著。对冲蚀磨损破坏形式而言,磨片的摆放方向会对其产生显著影响。对于管路弯头处等易发生垂直碰撞的位置,应提前采取焊接耐磨片等措施。

4.2 讨论

本文通过试验研究了不同影响因素对管路磨蚀的特性,但仍有需要继续深入研究的地方。

1)本文试验仅考虑了颗粒与靶材的平行或垂直2种形式的运动,这是2种较为极端的情况,在实际工程中,颗粒与管路间存在不同的入射角度,因此,在试验手段上仍有较大的优化空间。

2)试验中仅采用了一种砂砾作为颗粒材料,而在实际工程中,盾构所遇到的地质是复杂的,砂石形状、大小以及硬度都会对磨损起到不可忽视的影响,这方面仍有待进一步探索。