浅谈某水电厂冷却系统的扩容改造

孟自强,任小宝,谭 燕

(湘水集团能源事业部大源渡航电枢纽分公司,湖南 衡东 421412)

0 前言

某水力发电厂位于湘江干流湖南省衡山县境内,安装了4台由维奥公司制造的SV753/92-195 30 MW/33.4 MVA灯泡贯流式水轮发电机组,总装机容量120 MW。发电机冷却方式为具有空气冷却器的双密闭循环强迫通风冷却方式,灯泡头内为常压。冷却系统由2台水泵、4组轴流风机、8个空气冷却器和灯泡头锥体部位的表面冷却器、冷却水管、阀门组成。回流热空气由密闭循环净化水冷却,回流热净化水经发电机表面冷却器由河水冷却。冷却水用于冷却在油水冷却器中的轴承润滑油和调速器油箱油冷却器中的调速器油。另外,冷却水中加入了添加剂以防止冷却水在管路内结垢和管路内部生锈。

1 方案背景

截至2006年4台贯流式机组已投产运行6年,在夏季仅带90%的额定负荷时,发电机及轴承温度就一直偏高,数值超标,定子线棒温度最高达122℃,推力瓦温72℃,温度偏高制约机组的出力,这不但对机组安全运行构成威胁,也大大影响设备寿命,造成重大的经济损失。

4台机组冷却方式属“复式冷却”,不管是发电机空气冷却器、轴承油冷却器还是调速器油冷却器,它们的冷却水源都是作为中间冷却介质集中在一条管道上被河水表面冷却器所冷却。湘江洪水期江水泥沙含量较大,表面冷却器处河水流速较小,会使表面冷却器处有大量淤泥淤积,以及粘聚贝壳之类的河水寄生物,造成表面冷却器热交换效果降低。同时由于表面冷却器布置有局限性,表面冷却器与河水的接触面较小,相应位置外面的河水流速相对较慢,导致河水与表面冷却器的热交换量不够充分,河水带走的热量不足,造成机组运行时温度偏高。因此,选择表面冷却器扩容迫在眉睫。

1.1 表面冷却器理论计算:

1.1.1 冷却性能要求

(1)发电机冷却器容量:

1)定子损耗I2R: P1=206.0 kW

2)转子损耗I2R:P2=181.0 kW

3)铁心损耗:P3=104.0 kW

4)风阻损耗:P4=15.0 kW

5)轴流风机损耗:P5=11.0 kW

6)离散负荷损耗:P6=60.0 kW

7)励磁电流损耗:P7=16.0 kW

8)发电机总损耗:

P8=P1+P2+P3+P4+P5+P6+P7=593.0 kW

按定子贴壁式冷却可直接排出总损耗热量的25%∽30%,取最低值25%计算,定子贴壁冷却带走的热量148.25 kW,实际需冷却器带走的损耗:444.75 kW。取60%的裕量计算,发电机冷却器容量功率P9=741.25 kW。注:铜损参考绕组温度75℃进行计算。

(2)轴承冷却器容量:

1)正推轴承冷却容量要求:P10=22.22 kW

2)反推轴承冷却容量要求(额定出力时):P11=11.43 kW

3)径向轴承冷却容量要求(发电机导轴承和水轮机导轴承):P12=3.9 kW

4)轴承冷却器容量要求:P13=P10+P11+P12=37.55 kW

(3)机组冷却系统容量:P14=P9+P13=778.8 kW,即机组冷却系统容量至少778.8 kW。(调速器冷却器因长时间处于退出状态,且功率较小,暂不参与计算)。

1.1.2 表面冷却器设计:

表面冷却器容量:800 kW

河水参考温度:28℃

热水温度:43.07℃

冷水温度:37℃

密闭循环冷却水流量:131.1 m3/h

物体吸热公式:Q=cm∆t (1)

其中:Q—吸收的热量,J;

C—比热容,c水=4.2 kJ/(kg·℃);

m—质量,kg;

∆t:温度差,℃;

按该设定条件由公式(1)得:

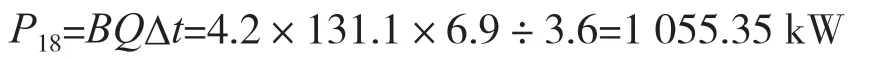

密闭冷却水冷却能力:

P15=928.4 kW

1.2 计算结果

经理论计算,密闭冷却水冷却能力P15>P14满足流量要求,表面冷却器容量大于Q14满足冷却能力要求。

由于理论计算结果,未充分考虑地域温差因素,根据多年运行维护经验发现,在夏季时河水表面冷却器功率(设计功率800 kW)明显不足无法带走冷却循环水更多的热量,导致发电机空冷器效率降低,无法满足生产要求。

2 管式冷却器扩容改造

2.1 冷却核算

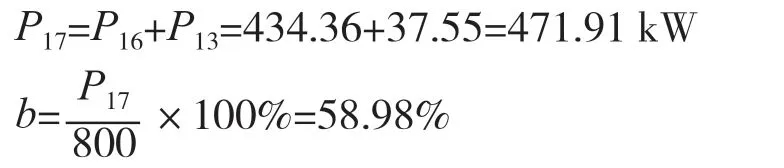

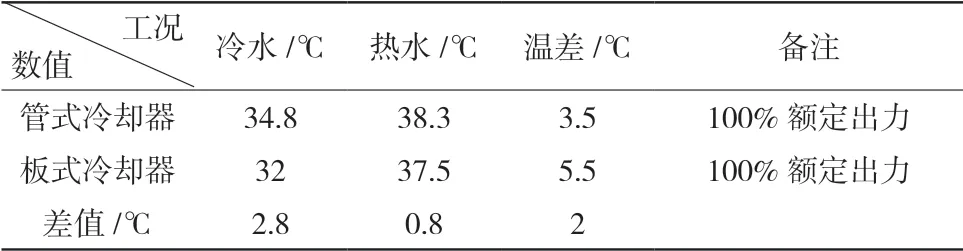

2.1.1 原装空气冷却器工况对比

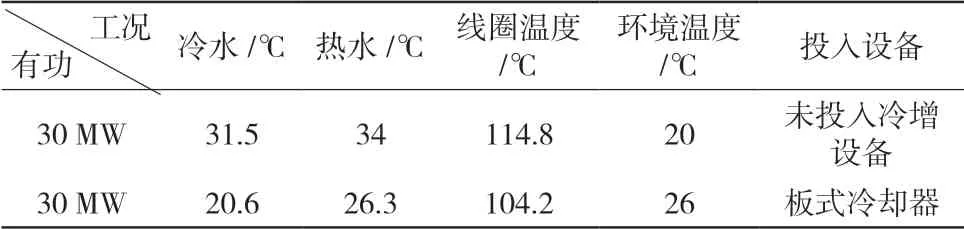

表1

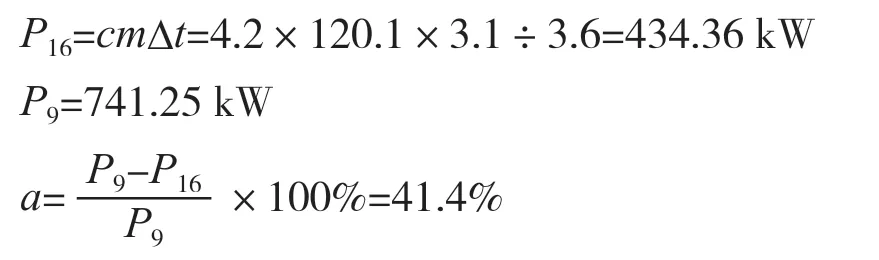

2.1.2 发电机空冷器的实际冷却容量与容量裕度:

其中:

P16—发电机冷却器实际冷却容量;

P9—发电机冷却器设计容量;

a—容量裕度;

2.1.3 表面冷却器的实际冷却容量与容量裕度:

其中:P17—表面冷却器实际冷却容量;

b—容量裕度;

注:表面冷却器计算时轴承冷却容量因容量比例不足10%,按理论值进行计算。

2.1.4 计算分析:

计算可见,在机组90%额定出力时,空冷器的冷却能力与设计保持一致,但表面冷却器实际冷却容量仅为理论设计的58.98%,导致冷却水冷水温度比设计值高5℃,因此表面冷却器缺容41.02%,对整个冷却系统而言,影响非常明显。

2.2 扩容方案

通过理论核算和实际运行分析,提出了降低中间介质温度的机组冷却系统改造扩容方案。

2.2.1 具体方案

灯泡贯流式机组设备布置相对比较集中,为合理利用空间布置增容设备,在机组抗压盖板上加装1组双级型低温冷却装置,与表面冷却器串联运行,对密闭冷却循坏水进行再次冷却。

供水方式:从抗压盖板下的流道处取水,取水管路采用Φ150 mm的无缝钢管,为满足总冷却水流量要求,中间增设1台18 kW的水泵,并在泵前增加1台精度为2 mm的全自动过滤器。

排水方式:结合供水方式,考虑简便性和可靠性,冷却增容系统的冷却水通过抗压盖板直接排至流道内。同样,过滤器排污管也通过抗压盖板直接排入流道。

2.2.2 增容系统理论计算

表2

冷却增容部分制冷能力

其中:P18—冷却增容系统冷却容量;

B—冷却系数;

∆t—温度差;

2.2.3 管式冷却器效果分析

通过管式冷却器改造前后的运行情况和理论计算,冷却系统扩容后,在冷却系统热交换达到动态平衡后,机组运行情况有所改善,在额定出力工况下设备温度整体下降5℃左右,可满足安全运行条件。高温时期按60 d计算,每台机组增发1 MW,可增发经济效益1 440 MW·h。

3 板式冷却器扩容改造

3.1 改造背景

该水电厂发电机组定子线棒在槽内的固定及防晕的工艺设计是采用填充和注入半导体硅橡胶,利用半导体硅橡胶将线棒粘合固定在槽内。这种设计虽然理论是可行的,但实践证明,由于半导体硅橡胶的粘度较大,流动性较差,加之在注入过程中槽内的空气很难溢出,即使按照厂家工艺采用高压泵分阶段注入方式,在工艺上很难保证将线棒与槽壁及线棒与槽隔板和槽楔之间的间隙完全填,故在线棒表面与槽壁、槽隔板和槽楔之间必然存在大量的间隙,这些空气间隙的存在,为电晕腐蚀的发生并持续恶化提供了条件 。自2008年对冷却系统进行扩容增加了管式冷却器,虽然发电机线圈温度有所改善,但在盛夏丰水期设备温度仍然处于偏高水平,加剧了电腐蚀的恶化。

为进一步改善发电机运行环境温度,减缓电腐蚀恶化速度,经市场调研以及类似机组的实地考察和技术交流,目前市场上流行的板式冷却器是由不同的波纹板相互倒置组合成的流道,与错流流动的管壳式换热器比较,流体通过流道时的传热系数会更高,是管壳式的3~5倍,可使得末端温差低至1℃左右。类似电厂冷却系统采用板式冷却器改造后在同等工况下,发电机线圈温度较改造前降低了9℃,该成功改造的案例对我厂冷却系统在次扩容具有非常重要的指导意义。

3.2 板式冷却器选型设计

3.2.1 理论设计计算

表3

板式冷却器较管式冷却器冷却能力理论增加

P19=BQ∆t=4.2×131.1×2÷3.6=305.9 kW

其中:P19—冷却增容系统冷却容量;

B—冷却系数;

∆t—温度差;

3.2.2 具体方案

保留发电机组原表面冷却器,将现有布置在流道盖板的管式低温冷却器改为热交换面积93.62 m2、热负荷1 211.1 kW的板式冷却器,并将现有冷却增容系统排水管出口从表面冷却器内腔改至抗压盖板下方。为避免流道聚集的空气影响增容系统的取水,可将现有的流道排气管路在保留手动排气的情况下加装自动排气阀,确保流道空气及时排除。为防止板式冷却器冷却介质发生堵塞,影响冷却效果,应采用精度1.5 mm的自动定时反冲过滤器;水泵型号DFG150-250/4/18.5。由于目前滤水器布置在水泵前级,反冲效果不佳,将水泵布置在滤水器前级,取水口处增加精度12 mm滤网。

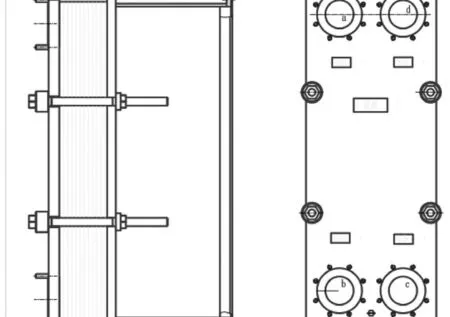

图1 板式冷却器侧面图、正面图

图2 冷却增容系统原理图

4 改造成果分析

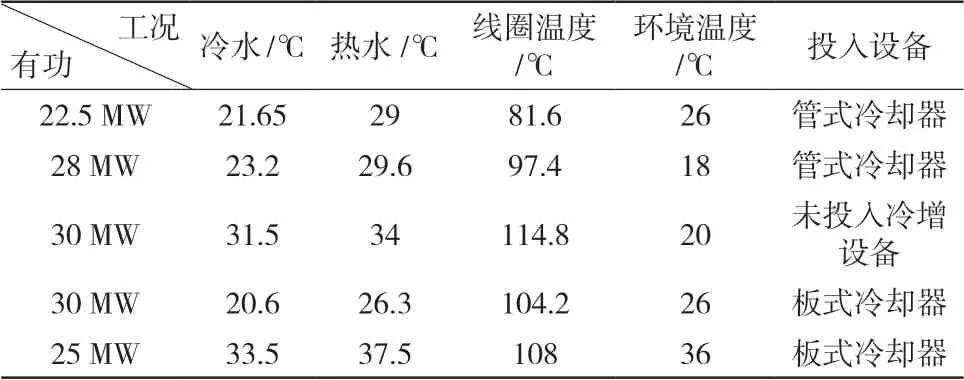

2020年1月份板式冷却器改造已完成并投入使用,并对运行工况进行跟踪记录,如表4:

表4

4.1 数据分析

通过表4跟踪过程中发现,板式冷却器因为平均温差系数大,密闭循环冷却水经板式冷却器冷却后温度可与冷却后河水温度相差1.5℃。在环境温度在25℃以下时,用于冷却的流道河水温度在20℃左右,由于密闭循环冷却水与河水温差较大,板式冷却器较管式冷却器的冷却效果更加明显,绕组温度可降低10℃左右。但环境温度较高,如环境温度在36℃时,冷却用的流道河水温度高达32℃,即使密闭循环水经过板式冷却器二次冷却,温度仍然有33℃~34℃,此时,冷却效果较管式冷却器虽可降低2℃左右,但效果并不明显,发电机绕组温度在100%额定负荷时仍最高可达114℃。因此,此次板式冷却器改造在环境温度在25℃以下时,冷却效果明显,对减缓电腐蚀有一定作用,在环境温度35℃及以上时效果并不明显。

同时,从第二次扩容改造的实际效果也可看出,对密闭冷却循环水的冷却设计就目前而言已达到冷却极限,密闭冷却水之所以对发电机冷却降温效果没有达到期望主要原因应为发电机空冷器设计时冷却容量偏小,在二次冷却系统容量增加时空冷器中的密闭冷却循环水的热量交换实现动态平衡时已达到极限,二次冷却系统虽有容量带走更多的热量,空冷器却容量受限无法带走更多的热量,致使发电机绕组温度在出力增加时,温度明显升高。

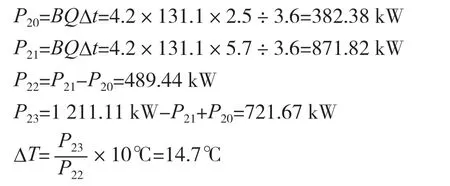

4.2 空冷器缺容理论计算

计算条件:

表5

假设环境温度在20℃~26℃时,河水温度均为20℃,冷却增容系统投入1 h后发电机绕组温度趋于稳定。

其中:

P20—热平衡状态时未投冷却增容系统的冷却容量

P21—热平衡状态时投入冷却增容系统的冷却容量;

P23—热平衡状态时冷却增容系统冗余容量;

Q—密闭冷却循环水流量;

B—冷却系数;

∆t—温度差;

根据计算结果,就目前冷却系统容量而言,假设发电机温度变化呈线性型关系,整个冷却增容系统冗余损耗,若将空冷器容量增加P23大小时,发电机理论温度将下降14.7℃。

5 结论

该电厂在冷却系统改造过程中,将理论与实践相结合,对冷却设备进行大胆尝试,发现总结了原冷却系统设计存在的不足以及现冷却系统存在的问题,为以后在冷却系统方面进一步开展扩容增效工作积累了宝贵经验,对同行业灯泡贯流式水轮机组冷却系统改造工作提供参考,具有非常重要的指导意义。