双8轨迹自动行进越障小车试验研究

陈冠峰, 吴瀚堃

(厦门大学嘉庚学院机电工程学院,福建 漳州 363105)

全国大学生工程训练综合能力竞赛由教育部高教司主办、教育部高等学校工程训练教学指导委员会举办的学科竞赛,已成为高校工程类竞赛中最具影响力之一的赛事。文章根据全国大学生工程训练综合能力竞赛的工程基础类项目的一个命题要求,设计一种以质量为1 kg的砝码,下降400±2 mm高度产生的重力势能作为驱动具有自动控制方向的自行小车,小车具有可调节装置的转向控制机构,可以适应不同间距障碍物的竞赛场地;设计小车要求为三轮结构,其中两轮为行进轮,一轮为转向轮,允许两行进轮中的一个轮为从动轮,以实现小车的转向和前进[1]。竞赛场地要求小车在半张标准的乒乓球台(1 525 mm×1 370 mm)上,有3个障碍桩(直径20 mm、长200 mm的圆棒)沿中线放置,两端的障碍桩至中心障碍桩的距离为350±50 mm,具体数值抽签决定。小车需绕三个障碍桩按双8字型的轨迹循环行走,并保证每个桩在8字形的封闭圈内,以小车成功完成双8字绕行圈数的数量来评定成绩。现有研究中很多学者提出了用空间四杆机构[2-3]、不完全齿轮机构[4]和凸轮机构[5]等设计方法进行研究,并验证了方法的可行性。

使用槽轮机构完成小车行走的可行性研究的学者极少,本文提出槽轮机构+曲柄滑块双8轨迹越障小车,重新对小车的运行轨迹进行设计。借助SolidWorks软件进行了小车的实体建模和运动状态仿真,模拟了小车行走轨迹和转向偏摆角度分析,进而得出小车具体尺寸参数和运动规律。用加工中心、数控车床等设备加工制作小车,在设计参数的基础上验证小车的运动规律,通过调节转向机构和微调机构改变实物小车的模块参数,同时确定依照竞赛轨迹行驶小车的最优参数。

1 结构设计

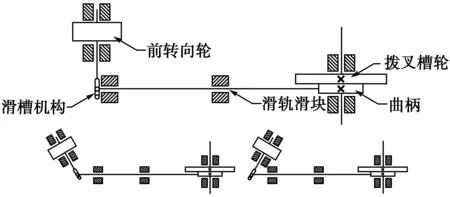

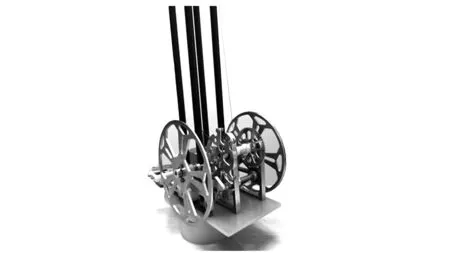

根据比赛的赛道轨迹和命题要求把小车分为驱动机构、齿轮传动机构、槽轮机构作为转向机构、曲柄滑块作为转向控制机构、微调机构五个模块,进行模块化设计。在SolidWorks软件上建立三维模型,确定小车整体的设计方案,小车如图1所示。

图1 双8轨迹自动行进小车

1.1 驱动结构设计

1 kg标准砝码通过钓鱼绳缠绕在驱动轴的驱动绳轮上,驱动轴与传动轴通过齿轮啮合传动改变转速,同时传递能量,把重力势能转化为小车行进的动能。释放砝码后,钓鱼绳通过定滑轮拉动驱动绳轮带动传动,小车开始行进。同时驱动轴传动也带动拨叉槽轮轴以及曲柄轮轴,小车行走的同时通过槽轮机构和曲柄滑块控制方向而呈周期性变化,最终实现双8字轨迹,小车驱动原理图如图2所示。

图2 小车驱动原理简图

1.2 传动机构设计

传动机构主要的功能是将运动从源动机构传递到执行机构,并且改变运动的力矩、速度和方向。常用的传动方式有液压传动、机械传动、气压传动和电气传动,机械传动有带轮传动、丝杠螺母副传动、齿轮传动、摩擦轮传动等。本小车机械传动部分设计选用齿轮传动,因为小车所需的驱动力较小,齿轮传动机构传动比恒定,机构紧凑,传动效率高达98%,为了降低能量损失,减轻小车重量和简少小车零件,本小车采用一级齿轮传动[6],齿轮传动机构见图如图3所示。

图3 齿轮传动机构简图

这一齿轮传动结构为一级减速传动,将大齿轮z2同绕绳轮固定安装在驱动轴上,小齿轮z1固定安装在车轮轴上,砝码下落带动驱动绳轮和大齿轮z2转动,通过齿轮啮合减速传动,使车轮运转。车轮行驶的圈数即小车行进的路程,由传动比i决定:

(1)

式中:z1为小齿轮齿数;z2为大齿轮齿数。

1.3 转向机构

小车的转向机构中采用槽轮机构,该机构具有间歇运动特点符合本命题的转向要求,并且槽轮机构易加工,结构简单,工作可靠能准确控制转角,机械效率高等优点。但槽轮的角速度不是常数,角速度变化较大,具有柔性冲击。其转角不能太小,动程不可调节,槽轮在起、停时有冲击,加速度大,并随着槽轮槽数的减少或转速的增加而加剧,故不宜用于高速环境,多数用来实现不需经常调节转位角度的转位运动[7]。越障小车转速低要求其运动过程缓慢平稳,转为角度变化呈周期性,故槽轮机构的缺点不影响小车设计,槽轮机构优点符合小车设计要求,故选用拨叉槽轮转向控制机构,拨叉槽轮转向机构简图如图4。

图4 拨叉槽轮转向机构简图

根据路线转向变化次数,槽轮机构由4个圆柱销的拨盘、外槽轮(4条径向槽)和机架组成。为了减少摩檫力,圆柱销由轴承代替,当主动拨盘转动,转臂上的轴承进入径向槽时,拨动槽轮旋转;当轴承转出径向槽后,由于槽轮的内凹锁止弧被主动拨盘的外凹锁止弧卡住,槽轮停止转动。拨盘旋转一周,槽轮旋转一周。为了方便加工和拨盘圆柱销间和锁止弧圆心角修改,拨盘的转臂和外凹锁止弧圆盘为两个零件后组装。

根据命题要求完成一次完整的双8轨迹需要左右转切换4次,间歇4次,为了实现周期性,设计小车完成一次完整轨迹曲柄旋转2圈。当曲柄旋转一圈小车左右转动方向转切换2次。曲柄和槽轮安装在同一根轴上,所以设计4个径向槽的槽轮,槽轮旋转一圈完成一次左右切换。一个拨销从进入到转出径向槽的过程槽轮旋转90°,为了完成槽轮旋转1圈由2次间歇过程,所以拨盘设计4个拨销[8]。

1.4 转向控制机构

为了使小车完整运行双8轨迹,除了通过拨叉槽轮机构,还需依靠曲柄滑块机构控制前轮周期性转向。曲柄滑块机构可把往复移动转换为整周或不整周的回转运动。本设计采用对心对心曲柄滑块机构,即曲柄的回转中心A在滑块的导路中心线上。滑块C作为机构运动的输出件,当滑块C运动到两个极限位置时,原动件曲柄AB在对应位置间的极位夹角θ等于零,因为对心曲柄滑块机构无急回运动特性[9],符合小车低速平稳行走。曲柄滑块机构简图如图5所示。

图5 曲柄滑块机构简图

小车采用拨叉槽轮带动曲柄旋转使得导轨滑块前后摆动,再由滑槽机构带动转向前轮摆动来实现转向的控制。其中最主要的部分为拨叉槽轮运动的轨迹设计。转向机构简图如图6所示。

图6 转向机构简图

通过调节拨叉槽轮夹角的大小以及曲柄的长度a可以调整小车整体轨迹,调整导轨的长度b及导轨离转向前轮的距离c来微调轨迹抵消装配误差使小车的轨迹正确。

小车最大拐弯角度θ可根据曲柄的长度以及导轨离转向前轮的距离的计算得到:

(2)

式中:a为曲柄的长度;c为导轨离转向前轮的距离。

1.5 微调机构

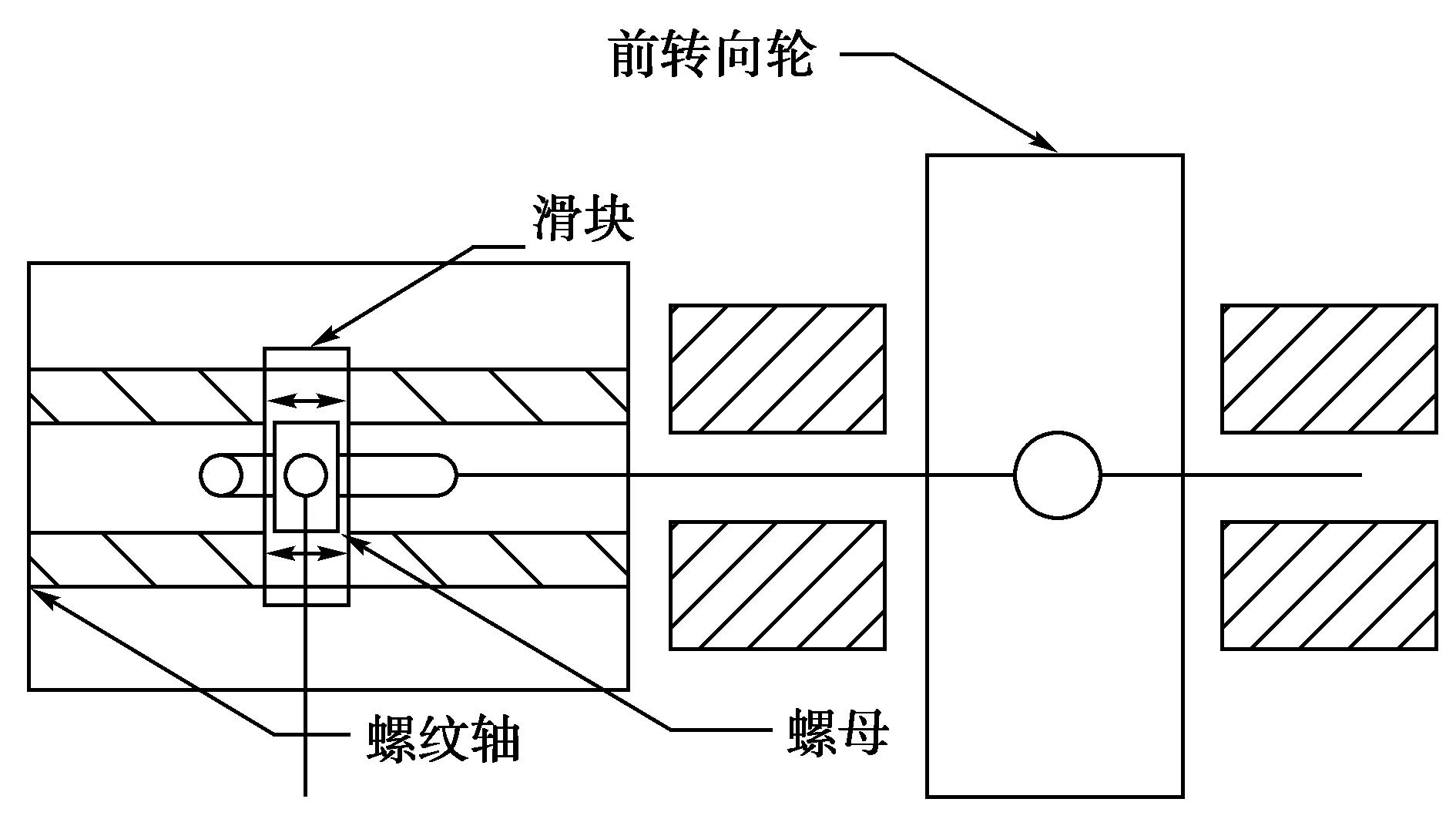

微调机构属于越障小车的控制部分,是整个小车中最为精密和关键的一部分,通过调节微调机构可以修正小车行走轨迹的偏差[10-12]。根据设计方案,影响小车轨迹的因素有拨叉槽轮夹角的大小、曲柄的长度a、导轨的长度b及导轨离转向前轮的距离c。而微调机构调整的正是导轨长度b和导轨离转向前轮的距离c。由于调整范围非常微小,所以设计采用微调螺纹副来调节长度距离。整车微调部分共有两处,一处位于小车前部,用于控制调节导轨与转向前轮中心的距离c,可控制小车行走轨迹的圆弧大小;另一用于调节曲柄轴与前轮轴的距离b,可调节左右偏摆方向对称性。

在小车滑轨滑块上,设计微调装置,通过微调螺纹副来调节中间小滑块的位置,从而调节曲柄到转向前轮的导轨前后方向上的长度b来抵消小车装配的误差,保证拨叉槽轮处于直线行驶时,前轮处于居中状态,使小车可以走得正,轴距微调机构如图7所示。

图7 轴距微调机构

在小车前轮转向滑槽机构部分,设计微调装置,通过微调螺纹副来调节导轨离转向前轮的距离c,从而调节前轮转向角度的大小,前轮微调机构如图8所示。

图8 前轮微调机构

两个微调机构是为了保证小车依照设计轨迹稳定行驶,消除零件加工过程中的误差和装配过程中所可能产生的间隙,通过轴距微调机构保证小车直线行驶,通过前轮微调机构保证小车转向角度,并在后期装配调试中记录微调数值,可提高调试速度并降低装配难度。

2 轨迹设计

一个完整的双8字轨迹为:3个封闭圆轨迹和轨迹中出现4次变向交替,变向指的是:小车轨迹的曲率中心从轨迹的一侧变到另外一侧。比赛过程,小车需连续运行,直至停止。小车碰倒障碍桩、没有绕过障碍桩、将障碍桩推出直径20 mm圆区域、小车停止运行、重物脱离小车或小车掉落乒乓球桌均视为本次比赛结束。根据工训赛命题要求,初步设计四种发车轨迹方案如图9所示。

图9 发车轨迹

根据发车位置的不同,采用的轨迹周期也相对不同。

①方案:采用一个“S”加半个圆弧为一个周期的轨迹。在后期动态仿真及组装调试中,此发车点较难寻找前轮短间歇偏摆最大值,无法较快调整发车位置,该方案否决。

②方案:采用两个四分之一圆弧加一个整圆为一个周期的轨迹,故采用该方案。

③方案:采用三个半圆弧为一个周期的轨迹。在后期动态仿真及组装调试中,此发车点不易寻找前轮转角最大值及驱动轮中段行程,该方案否决。

④方案:采用一个“S”加半个圆弧为一个周期的轨迹。在后期动态仿真及组装调试中,此发车点不易摆放、不易调整发车角度及前轮间歇中段位置,该方案否决。

通过分析四种方案设想,其中②方案:在后期动态仿真及组装调试中,发车位置平行障碍桩中心线,较为容易调整发车位置角度,并且发车点处于前轮起始偏摆位置,转向机构处于短间歇处,较好判断发车方向和转向位置,所以决定试采用该方案进行小车轨迹设计计算。

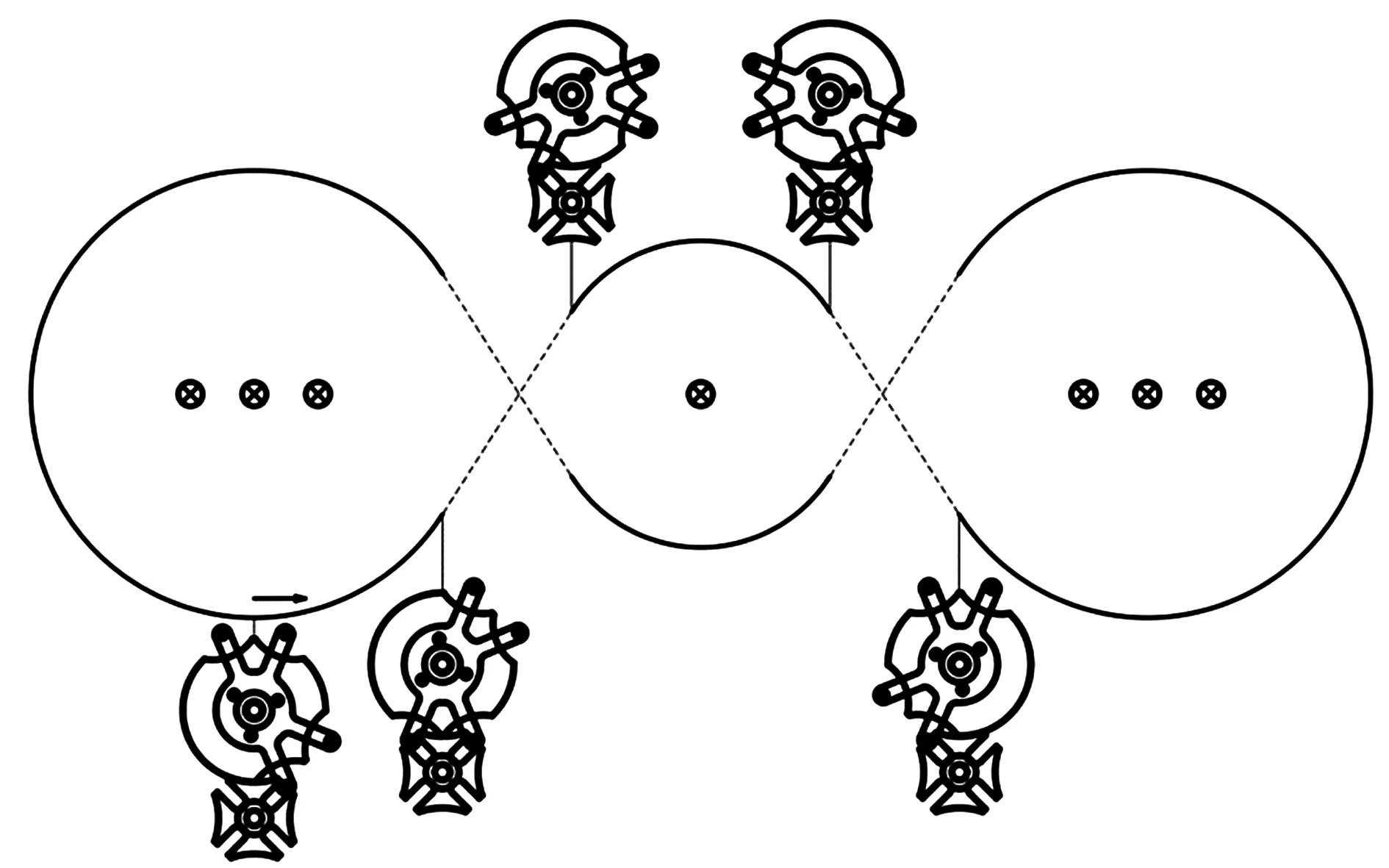

设计走双8字轨迹的小车,需要前轮左右转向变化4次,双8字轨迹左右转向切换的机构配合简图如图10所示,图10中的四段虚线表示转向变化,其余弧线是小车前轮处于极限偏角时前轮转向保持不变走出的圆弧路径。只要设计好前轮偏角(曲柄的长度)以及4次间歇运动的时间间隔(锁止圆弧圆心角比例),小车便可以走出符合命题要求的双8字轨迹路线。

图10 双8字轨迹左右转向切换的机构配合简图

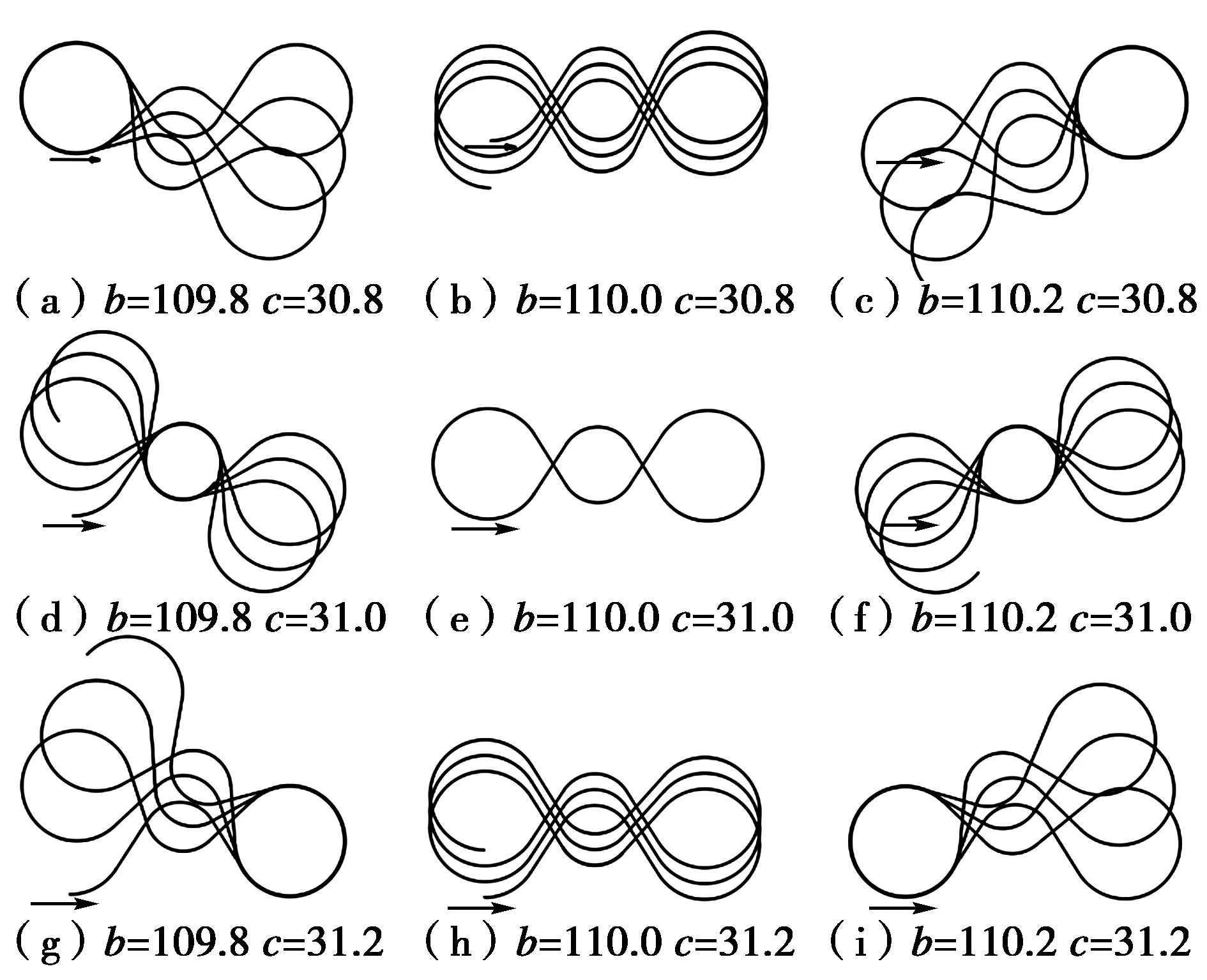

针对可调节导轨的长度b以及导轨离转向前轮中心距离c,小车双8字轨迹的形状都会产生影响,为了设计出符合命题要求轨迹的小车,对上述可变量b和c进行变化,轨迹进行仿真结果如图11所示。

图11 b和c进行变化对双8字轨迹影响

仿真结果说明,所设计的小车当微调机构b=110 mm和c=31 mm时能够走理想的双8字轨迹,当b和c有微小变动量时轨迹会有误差累积,因此微调机构需要有较高的调节机构,实物采用精度为0.01 mm的微分头调节b和c,实际调试需根据小车的行走路线情况对b或c进行调节。

3 实验验证

为了保证零件精度,多数零件采用加工中心和数控车床加工,在保证零件强度的前提,尽量减轻零件重量,多数零件为6061铝,其他零件材料为碳纤、FR4和PLA,减轻小车重量,使小车能行走更多圈数。加工两侧后轮时应保证车轮不受力变弯,对于常规复杂低精度要求零件或者没有较高精度要求零件采用了3D打印制造,充分利用现有设备资源,确保零件制造效率并符合设计精度要求,实物小车如图12所示。

图12 双8轨迹越障小车实物

实物小车的实际的运行轨迹如图13所示。

图13 越障小车的实际运行轨迹

从上图13中实际测试中,小车的微调机构b=110 mm和c=31 mm时能够走出竞赛命题要求的双8字轨迹。按命题的小车发车要求,重物下落至车地盘时,小车能走出25圈完整的双8字轨迹,验证了仿真轨迹变化规律可行性。

4 结论

(1)本文提出采用槽轮机构+曲柄滑块作为转向机构的小车行走双8字轨迹,通过建模和仿真模拟出微调机构参数数值。通过数控机床等设备加工零件,通过实物小车验证了本设计的正确性。槽轮机构小车能较稳定的走出25圈完整的双8字轨迹。如果减轻小车重量,降低小车传动和行进过程的摩檫力,能使小车走更多圈数的双8字轨迹。

(2)通过软件仿真和实物小车验证发现,调节机构的b和c有微小变动量时小车轨迹会有较大变化,无法走出理想轨迹。因此,微调机构需要有较高的调节机构,建议采用精度为0.01mm的微分头或者精度更高的螺纹副调节b和c,微分头有刻度线方便记录数据和对比。

(3)整车微调部分共有两处,调节c会变化滑块作用点和前轮中心距离,可控制小车行走轨迹的圆弧大小;调节b会使曲柄轴与前轮轴的距离,可调节前轮左右偏摆方向对称性。如果调节机构零件加工精度较低和装配精度较差会导致变化量在小车行走过程的不稳定性,使不容易走出理想轨迹,故应较少不必要的调节机构,通过实物验证c值大小可以通过数值计算和软件仿真确定,并c值不设计可调节机构。只保留调节b调节结构,前轮左右偏摆方向对称性能更容易调节出理想轨迹。

(4)先数值计算后设计图纸,在通过三位软件建模,然后软件仿真验证小车行走轨迹正确后,最后在加工制造,能提高小车成功率和较少不必要零件加工,降低成本。