深井煤矿顶管法施工管体承载力试验和工程应用

刘子默,唐 彬,2,,黄志鸿,王传兵,张琪林,程 松,陈旭之,孙长红

(1.安徽理工大学土木建筑学院,安徽 淮南 232001;2.安徽理工大学深部煤矿采动响应与灾害防控国家重点实验室,安徽淮南 232001;3.煤炭开采国家工程技术研究院,安徽 淮南 232001;4.中安联合煤化有限责任公司,安徽 淮南 232001)

随着浅部煤炭资源日益枯竭,我国煤炭采掘工作正逐步向深部地层转移,造成煤与瓦斯突出和地下水侵入的威胁日益增大[1]。为解决煤与瓦斯突出和地下水侵入的安全隐患,需在煤层顶底板施工大量瓦斯和水害治理岩石巷道。当前我国岩巷掘进多采用钻爆法和综掘法,其中钻爆法危险性高、劳动强度大;而综掘法难以掘进硬岩巷道,当前较为落后的岩巷掘进技术成为影响煤矿安全生产和正常采掘接替的“卡脖子”问题。近年来随煤矿深井TBM 的推广应用,大幅提高了岩巷掘进的自动化和智能化水平,突破了岩巷掘进安全性和掘进效率的瓶颈[2-3]。但当前煤矿TBM 直径多为3 m 以上,对于瓦斯和水害治理巷道,巷道直径在1.5 m 左右即可满足要求[4]。过大的断面尺寸将增加巷道掘进能耗、排矸工作量和支护难度,使岩巷施工成本难以降低。因此,安全高效的小断面巷道掘进技术及装备已成为我国煤矿亟待解决的问题。

顶管法作为1 种非开挖施工技术,在地铁隧道开挖工程中得到广泛应用,但对于深井煤矿等复杂岩石地层,顶管技术还未得到大范围的使用[5]。相对于现阶段的煤矿巷道掘进技术,顶管法具有一次成型、节省材料、顶进速度快、适应性强、开挖断面小等优点[6-7]。近年来,许多学者对岩层顶管施工方面进行了一些尝试和研究。李永彪等[8]分析了顶管施工非爆破掘进技术在坚硬岩层中的适用性;王雷等[9]采用数值模拟和试验测试,研究地应力和重力作用下煤矿岩巷顶管施工沿途阻力;黄智刚[10]等结合工程实例、围岩压力理论研究和数值模拟,按照管道埋深界限划分,提出并且验证了适用于岩石地层顶管的围岩压力计算公式;龚廷民[11]等对适用于复合地层的硬岩泥水平衡顶管的关键技术进行研究。

深井煤矿地应力远高于浅埋地层,深井煤矿顶管作业,需要更高的注浆压力来平衡较高的地应力。但钢筋混凝土管体在煤矿深部地层中的受力特性鲜有研究,因此,需针对深井煤矿特殊的工程地质条件,开展管体力学特性方面的研究,为煤矿深井巷道顶管法施工提供理论依据。基于此,采用管体三轴加载系统,对3 种不同强度等级和配筋率的钢筋混凝土管体缩尺模型进行三轴试验;基于试验结果,优选顶管管体设计参数;最后依据张集煤矿顶管法掘进工程经验,提出煤矿深井巷道顶管法施工推广应用的技术途径。

1 煤矿深井顶管法管体模型试验

1.1 顶管管体模型制备

根据相似理论、原型尺寸和试验装置来确定模型尺寸。为了研究混凝土等级和配筋率对管体的影响,制作了3 种不同的模型。相似模型具有相同的几何参数:内径280 mm,外径350 mm,厚度35 mm,高度360 mm,相似比为30/7。根据《顶进施工法用钢筋混凝土排水管》和《煤矿立井井筒及硐室设计规范》,管体的水泥等级不低于P.O 42.5,混凝土强度应高于40 MPa,配筋率应大于等于0.4%[12]。混凝土骨料为河砂和玄武岩卵石,水泥为P.O 42.5 普通硅酸盐水泥,采用直径4 mm Q345 钢筋,制备了3 种不同规格的管体模型。3 种模型的参数和配置见表1。

表1 管体模型参数Table 1 The parameters of pipe models

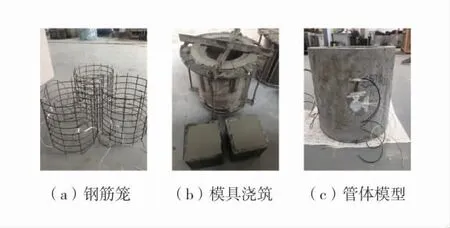

管体模型由钢筋混凝土制成,制作步骤如下:①竖起钢笼,将其放入钢模中;②将混凝土倒入模具中;③振捣混凝土并养护;④从模具中取出模型。

为了确保试验过程中模型彻底被密封,在养护28 d 后,将模型的顶部和底部表面进行修整和抛光。模型浇筑前,在钢筋笼中心截面沿环向和轴向固定了6 套应变片,夹角为120°。养护结束后,在模型内、外表面中心部位沿环向和轴向各粘贴6 套应变片,夹角为120°。应变片由硅橡胶密封,以保护应变片不受液压油影响。管体相似模型制作如图1。

图1 管体相似模型的制作Fig.1 Fabrication of similitude pipe models

1.2 试验装置

管体模型加载系统如图2,使用安徽理工大学设计的管体模型加载系统,对管体模型施加围压和轴向荷载。加载系统主要由1 个圆筒形三轴腔组成,在侧面和顶部均带有小孔,用来安装监控电缆和液压油管。通过在模型和三轴腔外壳之间泵送液压油,从而对管体模型表面施加围压。空心圆筒三轴腔的底板有轴向荷载活塞,该活塞向模型底部施加垂直荷载。

图2 管体模型加载系统Fig.2 Pipe model loading system

液压油泵与三轴腔相连,对三轴腔内所含的液压油施加并保持压力。采用直接测量液压油压力的电子压力传感器测量三轴腔压力。

将装有模型的三轴腔放置在YAW-3000 电液伺服三轴试验系统中,使用YAW-3000 试验系统对三轴腔顶部和底部施加竖向荷载。加载活塞将轴向压力从试验系统的载荷板传递到模型底部。压力机最大承载力为3 000 kN,误差为±1%,轴力记录间隔为0.1 s,采用电阻应变计测量钢筋和混凝土应变。

1.3 加载方案

首先将模型装入三轴腔,并通过施加50 kN 的轴力进行固定。现场施工中为抵抗煤矿深部地层较高的地应力,泥浆压力为1 MPa。为真实模拟施工现场顶管管体工况和受力情况,管体承载力模型试验围压定为1 MPa。试验开始后,保持围压恒定直至试验结束,轴力从初始值开始以100 kN 间隔增加,达到要求值保压0.5 min,在保压期间测量并记录模型的轴力、围压和应变值。轴力增加和数据测量交替进行,直至模型失效。

2 试验结果

2.1 应力分析

钢筋混凝土管体在顶进过程中主要承受沿巷道轴向方向的应力,因此管体模型的轴向应力为主要参数。通过环向和轴向应变值计算施加在管体模型内、外表面上的应力。管体模型的内表面以二维应力状态加载,与此相反,由于液压油施加的围压,管体模型的外表面以三维应力状态加载,轴向应力计算如下[13]:

式中:σzin、σzex分别为管体模型内、外表面的轴向应力;εzin、εzex分别为管体模型内、外表面的轴向应变;εθin、εθex分别为管体模型内、外表面的环向应变;E 为弹性模量;μ 为泊松比;p 为围压。

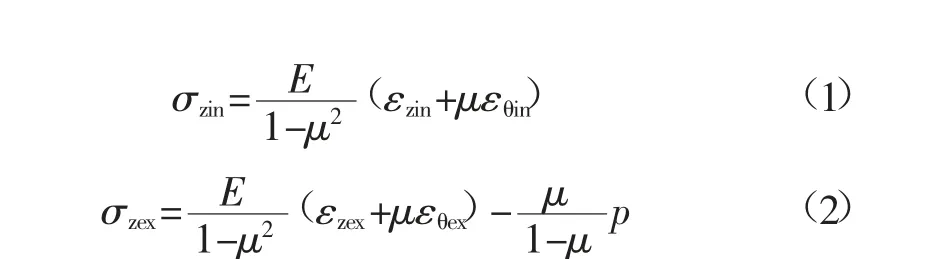

因此,通过上述公式可以获得施加在管体模型横截面上的轴向应力。施加在钢筋、管体模型内表面和外表面上的轴向应力如图3。

图3 管体模型平均轴向应力Fig.3 Average axial stress of pipe models

由图3(a)可知,在加载初始阶段,3 个模型内表面应力均持续增加,其中模型1、模型3 内表面应力增加缓慢,模型1、模型2、模型3 外表面应力均先下降再上升,其中模型2、模型3 下降趋势比模型1 明显,此阶段模型受力较小,内外侧表面应力增加速度较慢。轴向荷载增加至500 kN 之后,模型2 内外侧表面应力随轴向荷载的增加呈近似线性增长,模型1、模型3 内外侧表面应力增速不断增加,直至模型破坏。相同轴向荷载条件下,3 个模型内表面应力均高于外表面。该现象原因是模型外表面为三向受力状态,混凝土受围压约束,应变与应力值低于两向受力的内表面,表明破坏更易出现于顶管管体的内表面。模型1、模型2、模型3 的极限轴力分别为1 900、2 420、2 195 kN。图3(b)中轴向钢筋应力监测结果表明,在加载后期,钢筋应力增长变缓、停滞,表明钢筋开始进入屈服状态,难以继续承担荷载。3个模型中,模型2 承载能力最高,模型1 和模型3 中的钢筋比模型2 更早屈服,表明C60 混凝土对防止钢筋屈服有更好的效果,提高混凝土强度等级比增加配筋率更能有效提高顶管管体强度和承载能力。

2.2 管体模型破坏特征

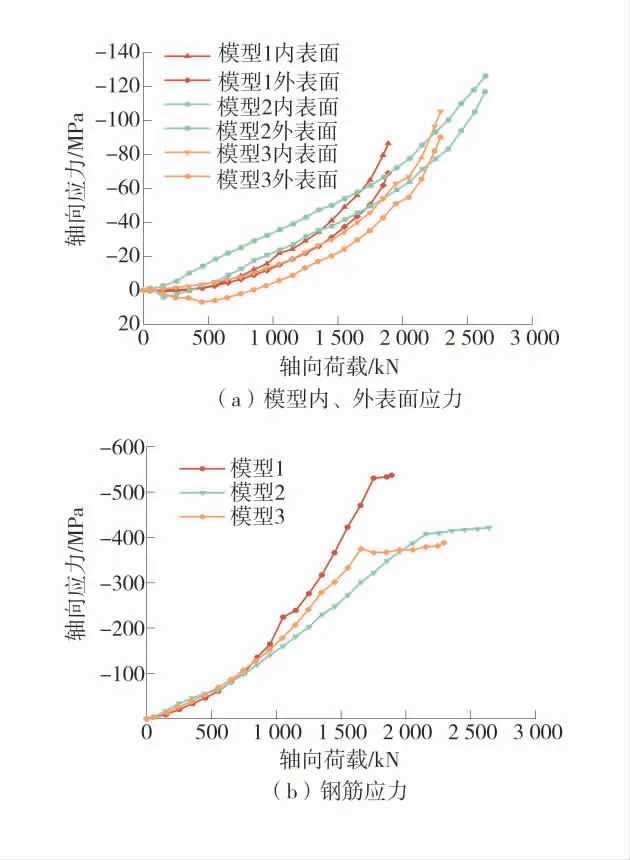

3 种管体模型都表现出相似的破坏特征。在靠近管体模型边缘的部位沿环向产生裂隙,分支裂隙沿纵向向边缘扩展。在管体模型的内表面和外表面,混凝土大量剥落,因此在某些部位钢筋露出。管体模型的破坏特征如图4。

图4 管体模型破坏特征Fig.4 Failure characters of pipe models

模型1(C40,0.4%)破坏最为严重,大量裂隙沿环向和纵向扩展,导致混凝土剧烈剥落。与模型1 相比模型3(C50,0.5%)沿纵向裂隙较少,模型3 的混凝土剥落面积小于模型1 的剥落面积。模型1 和模型3 的不同破坏特征表明了较高的配筋率显著降低了混凝土的破坏程度。模型2(C60,0.4%)的破坏程度最低,裂隙主要沿环向扩展,沿纵向仅形成少数分支裂纹。在模型2 上几乎没有剥落现象,裂隙间隙宽度也较小。管体模型的破坏特征表明,提高混凝土强度等级可以更有效地提高管体强度。

3 工程应用

3.1 工程背景

张集煤矿采掘作业受到地下水的威胁,需施工排水巷道。西三-600 m 排水石门位于1#煤层的上覆砂岩地层中,埋深约600 m,长190 m。巷道围岩的单轴抗压强度范围为60 MPa 到100 MPa,最大水平应力为18.354 MPa,最大垂直应力为9.367 MPa。根据实测的水文地质资料,巷道的横截面积超过0.8 m2足以满足排水作业的要求。但传统巷道掘进施工中,为满足人员、设备活动空间,排水巷道多采用跨度4 m 左右的直墙半圆拱形巷道,巷道断面尺寸过大,增加了不必要的掘进和排矸工作量,造成人力、设备和能耗的浪费。因此,采用顶管法掘进西三-600 m 排水石门。

3.2 设备布置

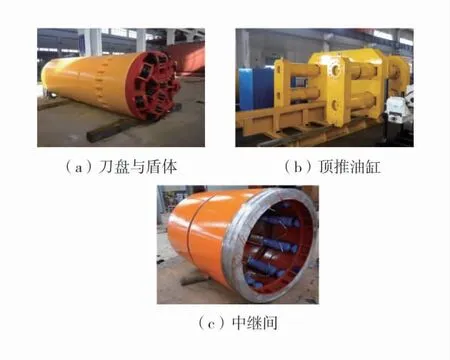

EDG-1500/NS 1.5 m 顶管机由中煤科工集团沈阳研究院研制,直径1.5 m,刀盘配备18 个10 英寸(250 mm)滚刀,采用泥浆排渣。顶管机由4 个顶推油缸推进,单个油缸推力1 960 kN。掘进时在钢筋混凝土管体与围岩间隙内注入膨润土浆液,减少顶管与岩石表面之间的摩擦,并在顶进过程中提供支护反力。考虑到煤矿井下的高地应力,膨润土注浆压力设置为1 MPa,用以平衡围岩压力。激光定向仪和全站仪在顶进过程中用来校准精度。EDG-1500/NS煤矿顶管机如图5。

图5 EDG-1500/NS 煤矿顶管机Fig.5 EDG-1500/NS coal mine pipe jacking machine

顶进过程中使用了钢筋混凝土管,根据相似模型试验结果确定钢筋混凝土管的参数。钢筋混凝土管由C60 混凝土制成,外径为1 500 mm,壁厚为150 mm,长为2 000 mm,配筋率为0.4%。

顶管机工作场地由顶管机的作业硐室和辅助硐室组成。作业硐室用于安装和操作顶管机,电气系统、泥浆系统、泥浆池、润滑系统、运输系统、钢筋混凝土管和其他材料放在辅助硐室。

3.3 顶管机顶力监测

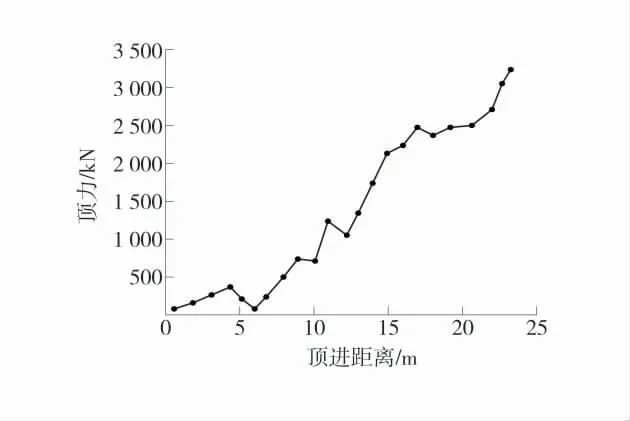

顶力通过监测顶推油缸推力获得,顶力为迎面阻力和管体摩擦力之和。顶管机顶力随顶进距离变化如图6。

图6 顶力随顶进距离变化Fig.6 Pushing force changes with jacking distance

顶进初期,顶力增加较为缓慢,顶进5 m 之前顶力低于500 kN,这是由于膨润土浆液润滑效果良好,同时,巷道围岩稳定性良好,地应力的显现还需要一段时间,此阶段顶力偏小。

顶进后期,顶力总体随顶进距离增加而增长。穿越破碎地层过程中,由于膨润土浆液渗漏,出现顶力急剧增加的情况,及时补充浆液减阻后,顶力则有所降低[9]。

3.4 煤矿顶管机掘进巷道施工问题

1)泥浆泄露。顶进开始时,拱面墙壁泄露,导致摩擦力和顶推力显著增加。在补救密封后,膨润土浆液从裂隙、接缝或断层渗漏导致摩擦力增大。通过补充膨润土浆液,缓解了膨润土浆液渗漏问题。

2)顶管掘进定向。顶管机易向薄弱地层偏转,因此顶管机需要频繁的转向校正操作。

3)泥浆管堵塞。岩渣经常引起泥浆管堵塞,因此需要更高的泥浆流动速度,根据工程实践经验,排渣临界浆液流速约为3.8 m/s。

4 结 论

1)与浅埋地层顶管施工相比,深层煤矿地层中采用顶管法需要更高的注浆压力,用以平衡高地应力。管体相似模型试验结果表明,增加混凝土强度等级更能有效提高管体结构强度。

2)顶管管体破坏首先出现于顶管管体两端,特点为首先出现环向裂隙,随荷载提高,在环向裂隙处向顶管管体中心处产生分支裂隙,同时伴有混凝土剥落、钢筋外露等破坏形式。

3)在煤矿顶管工程实践中,泥浆渗漏是顶管工程主要问题之一。与土层中顶管工程不同,膨润土浆液容易通过岩层裂隙泄露,导致浆液保压困难,影响浆液的支护与减阻润滑效果,进而导致围岩变形挤压管体,最终导致管体摩阻力增加。因此,煤矿深部地层顶管法施工适用于完整性较好的地层。针对破碎地层浆液保压困难的问题,应在施工前开展注浆等地层改性工作。