离心风机数值模拟及气动噪声分析

王梅芳,张磊,单卫军

(深圳市水务科技有限公司,广东 深圳 518000)

在动力机械噪声研究领域中,莱特希尔声类比理论是行程问题处理中最常见的基础理论[1]。该理论以航空公司轴流式压气机的噪声为研究环境,在轴流式压气机及风机的噪声研究中有重要意义。在早期离心风机研究过程中,人们基于涡壳及离心风机构造,研究出了新型数学方程式[2]。这有利于解析出气动式噪声源,归纳出一套离心风机内部结构非定常势流数值计算方法[3]。本文以T9-19No.4A 离心风机为例,进行相关理论研究,以降低离心风机噪声。

离心风机由外壳和离心叶轮两部分组成。其中,离心风机叶轮把风机机械能转换为气体动能,机壳将气体动能转换为压力势能,动能与势能转换满足伯努利方程:

式中,P、ρ、v分别表示流场的压力、密度和速度。

李栋等通过涡壳涡舌对离心风机的影响进行研究[4],最终降低了离心风机气动式噪声3dB;李林凌等应用Gauss-Legendre 算法计算了风机叶片的气动式噪声,并通过调整叶片俯仰角、叶片半径和叶片横截面积等参数,得到不同状态下离心风机叶片气动式噪声;Neise 等经试验得出,在叶片尾缘处打孔可降低叶轮转动噪声10dB;Mauro 等通过提升风机转速控制精度,可在特定工作频率下,降低气动噪声约14dB;黄轩等根据消音原理,对离心风机叶片进行锯齿状化处理[5,6],在1000—1400rpm 转速下,气动式噪声可降低约5.0dB。

基于以上研究,本文采用吸音隔音降噪改进方案,对离心风机噪声进行研究。

1 离心风机气动式噪声控制理论

离心风机在工作过程中产生的气动式噪声主要包括基频噪声、涡旋噪声、声频率累加和反射面产生的内腔共鸣点噪声等。依据离心风机的噪声特性及研究现状,采用离心风机内部结构非定常流动的数值计算方法,结合莱特希尔声类比理论和涡声理论,对离心风机内部结构关键气动式噪声源的部位、种类、抗压强度等进行分析与计算,以降低气动式噪声源的抗压强度,从而减少离心风机的气动式噪声。对离心风机辐射源音场进行测算,根据离心风机气动式噪声向外部散播的渠道和辐射源特性,在噪声传递环节中进行阻隔或削弱,进而可减少离心风机的气动式噪声[7]。本文将基于关键噪声源抗压强度转变层次的方法对离心风机降噪效果进行实验验证。

2 数值计算方法

2.1 湍流模型概述

湍流模型主要表现为湍流运动。湍流运动是一种不规律的流动性运动,其复杂性体现在:

(1)液体具备时光偶然性。在中合运动中,液体的速率、工作压力、环境温度等参数在时间上和空间上具备偶然性。

(2)结合液体运动产生的涡的多尺度特点。在势流中,大尺度涡能够传输动能,小限度涡则会损耗动能。

中合运动控制方程式包含连续性方程、尔蒂尼斯托克斯方程和能量守恒定律方程,如下式所示:

式中,u、v、w为三个方向上的速度分量;Fz为体积力;ST为流体内部由于黏性力而产生的热量。

2.2 雷诺时均法

应用时均化原理进行方程求解中合势的方法被称之为雷洛时均法(RANS)。

时均化的维纳斯托克斯方程为:

式中,δij为克罗内克函数中的偏量;u、v为湍流脉动值的雷诺应力项,代表流场中脉动分量的物理量。

涡黏模型不直接计算雷诺应力项,而是引入黏性系数,以黏性系数的函数代替雷诺应力。雷诺应力与时均速度梯度之间的关系如下式:

从式中可以看出,黏性系数t仅与流体的运动状态有关。

3 离心风机数值模拟计算

3.1 离心风机的模型建立

离心风机的模型可分为几何图形模型和仿真建模两部分。离心叶轮选用的是RER 175-42/18/2 TDMP型离心叶轮见图1。

图1 离心风机叶轮图

3.2 网格划分

网格图划分的关键是离散变量的处理。网格划分后的几何图形中包括四个基本因素:连接点、操纵容积、页面和网格图线。

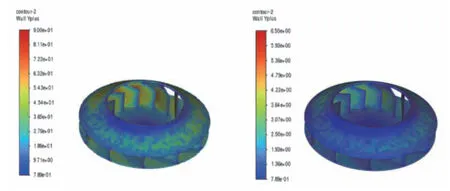

图2(左)为第一次试算时叶轮表面的Y+值云图,叶轮Y+值不满足小于5 的要求,表面最大值为90.6,故需要缩小第一层网格,经多次计算得到图2(右)所示的结果,Y+值为0.5—6.26。忽略小幅度误差,改动后的叶轮表面数据均满足要求,此时叶片表面第一层网格的平均高度为0.4mm。

图2 叶轮表面Y+值分布云图

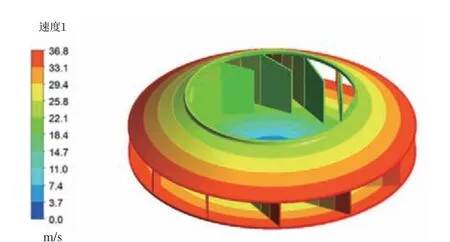

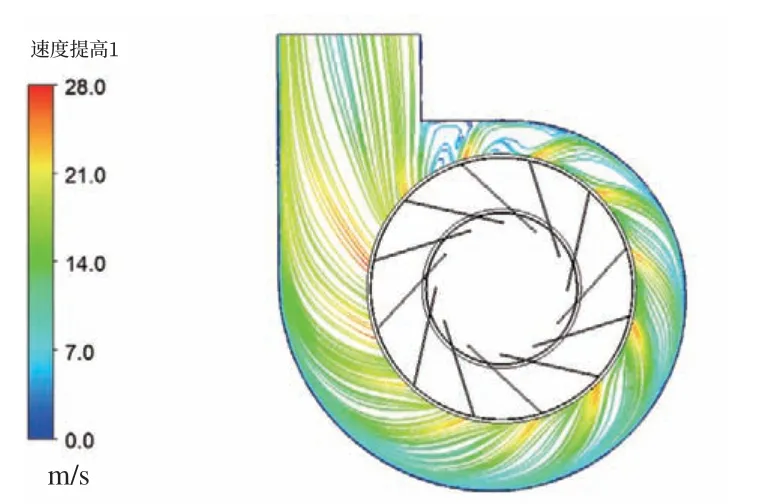

在离心叶轮的速率图3 中,距离离心叶轮边缘处越近其速率越大,离心叶轮外边缘的最高速率为36.4m/s。而离心风机的转速为4070rpm,离心叶轮半径为86.8mm,根据公式计算得出离心叶轮的最高速率为36.97m/s,模拟仿真值与真实值相似。

图3 离心风机叶轮的速度云图

在310 万网格时,在初始条件下,应用大涡仿真模拟可以精确得到240Pa 条件下的离心风机势能。而当离心风机工作在240Pa 以上时,将不能保证仿真结果的精确性。

3.3 结果分析

局部压力损失的位置已在图4 中标出,通过分析可知,造成局部压力损失的原因为气体与气体之间的相互作用。

图4 离心风机的局部压力损失图

在风机中,偶极子源和四极子源是由工作压力脉冲产生的,因而风机的气动式噪声与工作压力脉冲密切相关。由研究结果可知,工作压力脉冲越大,其气动式噪声越大。

4 离心风机的设计优化

4.1 离心风机外壳的优化设计

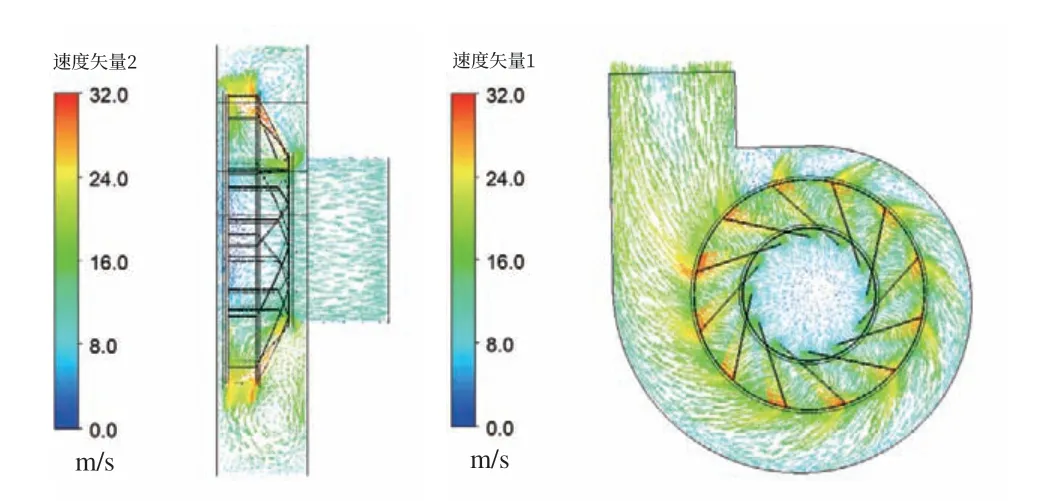

图5 左侧为离心风机子午面速率矢量图。由于气体与边界层相互影响,离心风机内部的气体之间出现压力损失。

图5 离心风机子午面速度矢量图和子午面迹线图

从图5 可以看出,受气体中间黏性力的影响,离心风机左边的气体速率会降低,因此离心风机内部气体的流动性会受到影响。

4.2 阶梯蜗壳结构设计与仿真验证

在离心叶轮与右边流道之间存在抗压强度较大的涡区,这类涡区的存在是离心风机中合噪声出现的首要原因,因此可以通过优化结构来降低该涡区的涡量抗压强度,从而减小噪声。

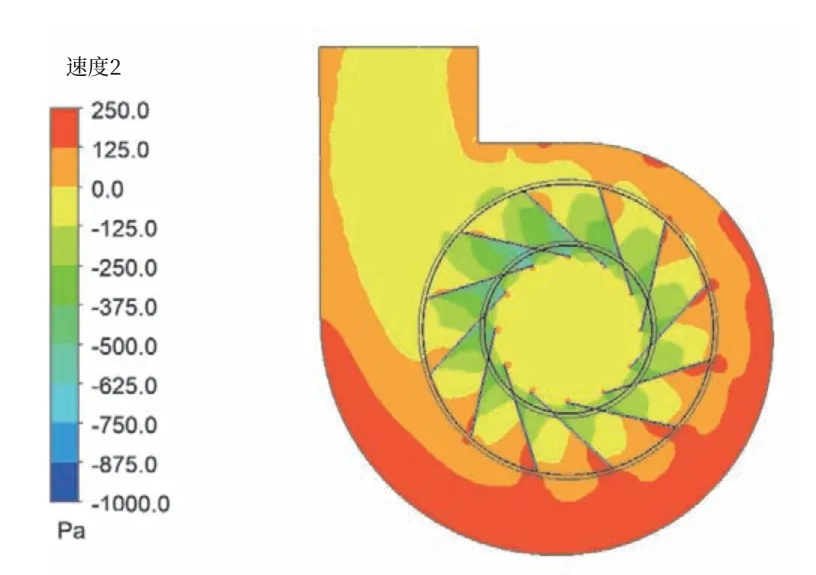

从图6 中可以看出,气体受到右边边界层的影响,气体压力转变为更大的负压,因而右边边界层的负压要高于其他区域。

图6 离心风机压力云图

4.3 离心风机叶轮的设计与优化

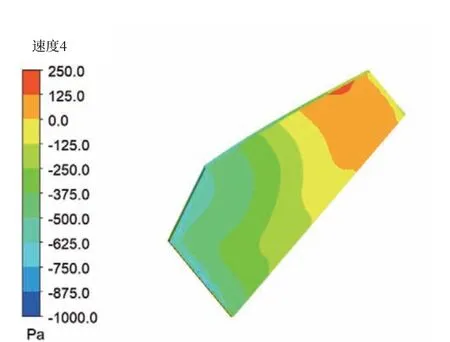

对离心风机单个叶片进行仿真计算和流场分析时发现,在离心风机叶片尾缘处会出现边界层分离现象,这种现象形成的主要原因是叶片湍流边界层受到尾缘逆压梯度影响。叶片表面时均压力脉动分布云图见图7。

图7 叶片表面时均压力脉动分布云图

单体叶片的声压级分布与原风机不同,呈现递减的趋势,这说明单体叶片的噪声组成与原离心风机不同。

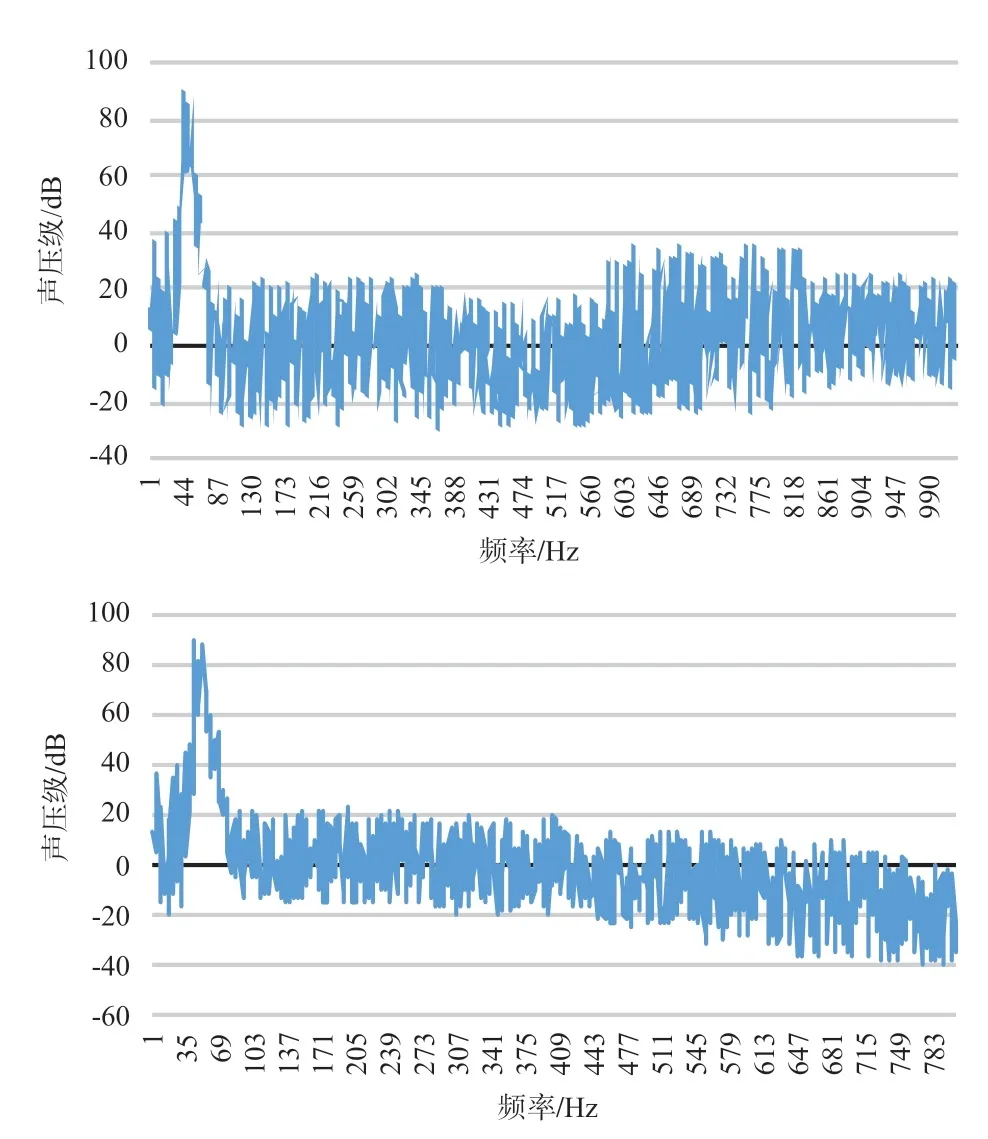

合理的锯齿形叶片具有更好的降噪效果。但是实际的风机旋转与单方向的气体流动有着很大的区别。通过两种方案进行对比可以发现,中锯齿叶片产生的尾迹涡相对于小锯齿叶片范围更小,所以中锯齿形叶片的降噪效果更优。压力脉动分布对比图见图8。

图8 压力脉动分布对比图

5 离心风机气动性能测试

5.1 风洞实验与噪声测试简介

P—Q(压力—流量)性能曲线和气动噪声是在选择离心风机时最关键的两个参数,这两个参数也是本文的研究重点。风洞实验是流体动力学最主要、最常用的实验工具。

本实验使用的是一款小型风洞实验机(AMCA 210-99),这款小型风洞实验装置主要可以完成以下三种测试项目:压力—流量曲线测试(P—Q 测试);系统阻抗曲线测试(SCR 测试);热阻—流量测试(R—Q 测试)。

5.2 离心风机降噪方案的实验验证

本文对离心风机的加工主要采用钣金加工和3D打印两种方式。由于离心风机叶轮的曲率形状比较复杂,因此本文仅对机壳的优化进行了试验验证。图9为结构优化方案的实物图,图中阶梯蜗壳采用3D 打印技术制成,其他构件均使用材料为1.0mm 的铝合金板以钣金加工方式制作。

图9 结构优化方案实物图

实验值与仿真值之间存在一定范围的误差,但总体规律基本一致。

根据测试结果,阶梯蜗壳优化方案的降噪效果最好,平均声压级下降3.1dB。而导流板和防涡圈在离心风机气动性能提升方面具有较好的效果,出口流量可分别提高24.5CFM 和20.5CFM,弥补了阶梯蜗壳造成的离心风机的流量损失。

6 结语

通过将吸音材料和隔音材料作为填充物,填充进离心风机外壳与过流道中间的室内空间,在超声波的传递中削弱噪声,从而降低了离心风机噪声。本研究明确了离心风机内部结构关键气动式噪声源,验证了离心通风机的气动式噪声源在涡壳上。此外,本研究提出的离心通风机气动式噪声理论及离心风机气动式噪声试验数据,对离心风机降噪设计具有一定借鉴意义,在原离心风机的基础上可使噪声降低1dB,有助于推动离心风机的应用与创新。