球团焙烧烟气脱硫脱硝工艺比选及运行实践

刘政霖,冉启峰

[福建省三钢(集团)有限责任公司,福建 三明 365001]

依据《关于推进实施钢铁行业超低排放的意见》《福建省钢铁行业超低排放改造实施方案》,实施超低排放改造,是推动钢铁行业高质量发展、促进产业转型升级、助力打赢蓝天保卫战的重要举措[1]。三钢集团于2019 年12 月投入使用一套160 万t 产能带式焙烧球团生产线,烟气处理工艺为“电除尘+循环流化床脱硫除尘(球团烟气干式超净工艺)+选择性催化还原法(SCR)脱硝”。活性炭(焦)脱硫脱硝一体化工艺近年来因其可资源化利用等优势,得到了广泛关注,并在《钢铁企业超低排放改造技术指南》中被推荐使用。这两种工艺有着不同的适用条件,根据企业的实际情况选择合适的烟气脱硫脱硝工艺至关重要,因此本文对这两种工艺进行了对比分析。

在三钢集团的球团生产运行中,配料、造球、焙烧、脱硫及脱硝工序串联一体、紧密配合,若出现操作失误,将造成污染物超标排放、生产线停摆。通过优化操作方法,可以使出口数据稳定、超标排放时间缩短,同时能够使设备运转良好、作业率提高。

1 球团烟气的特点

1.1 烟气成分复杂

原料矿为造球精粉,其硫含量为0.04%—0.3%,添加剂为膨润土、轻烧镁粉、轻烧白云石粉,燃料为焦炉煤气。烟气中含有二氧化硫(SO2)、氮氧化物(NOx)、氯化氢(HCl)、氟化氢(HF)、二噁英及成分复杂的颗粒物[2]。SO2来源于铁矿石中的硫和焦炉煤气中的SO2,因矿种及配比的不同,SO2浓度为400—2000mg/m3;NOx主要为热力型NOx[3-4],主要形式为一氧化氮(NO),NO 占比可达90%以上,根据运行温度的调整,NOx浓度值正常为120—300mg/m3。

1.2 烟气温度波动大,含氧量和湿度值较高

随着原料的调整,所需的焙烧温度也有所不同,这就造成脱硫脱硝入口温度的变化。夏季和冬季因温度差异大,也会造成焙烧温度不同和脱硫脱硝入口温度的变化。带式焙烧机生产过程中的烟气含氧量基准值为18%,因系统冷却风回用,目前正常运行值为18%—19%,湿度值为7%—13%。

2 活性炭(焦)脱硫脱硝工艺与“循环流化床脱硫除尘+SCR 脱硝”工艺的比选

2.1 活性炭(焦)脱硫脱硝工艺简介

活性炭(焦)脱硫脱硝工艺技术原理为物理吸附和催化作用。SO2经活性炭(焦)吸附,并催化氧化形成SO3,遇水形成副产物硫酸;NOx经活性炭(焦)吸附,在活性炭(焦)的催化下,NOx和氨气(NH3)反应生成氮气(N2)和水(H2O)[5,6]。同时,其他烟尘、二噁英等污染物也会过滤吸附在活性炭(焦)表面。

吸附于活性炭(焦)表面的污染物需要进行解吸处理。活性焦加热到390℃—450℃进行解吸。解吸塔内温度较高,为了防止解吸塔内的活性焦自燃,需通入N2来隔绝空气。解吸产物主要为SO2,后续可制成有价值的副产物硫酸。

主要的反应原理如下:

2.2 “循环流化床脱硫除尘+SCR 脱硝”工艺简介

“循环流化床脱硫除尘+SCR 脱硝”工艺技术路线为:烟气从吸收塔底向上,在进口段与脱硫剂混合后通过文丘里段加速进入循环流化床,烟气和脱硫剂在湍流状态进行充分的混合,通过喷入雾化水控制反应温度、增湿脱硫剂表面,使SO2能够快速与脱硫剂进行反应,并且能够同步脱除HCl、HF 等酸性气体。随后,烟气进入超净式布袋除尘器后由脱硫引风机引出,进入脱硝系统。烟气在脱硝入口经过烟气换热器(GGH)预加热后,由热风炉进一步加热至运行温度,同时,将充分蒸发的氨水由喷氨格栅喷入,与加热后的烟气混合均匀,于SCR 催化剂上进行脱硝反应,烟气再经GGH 降低烟气温度、回收热量后通过烟囱排放。

主要的反应原理如下:

2.3 活性炭(焦)脱硫脱硝工艺与“循环流化床脱硫除尘+SCR 脱硝”工艺比较

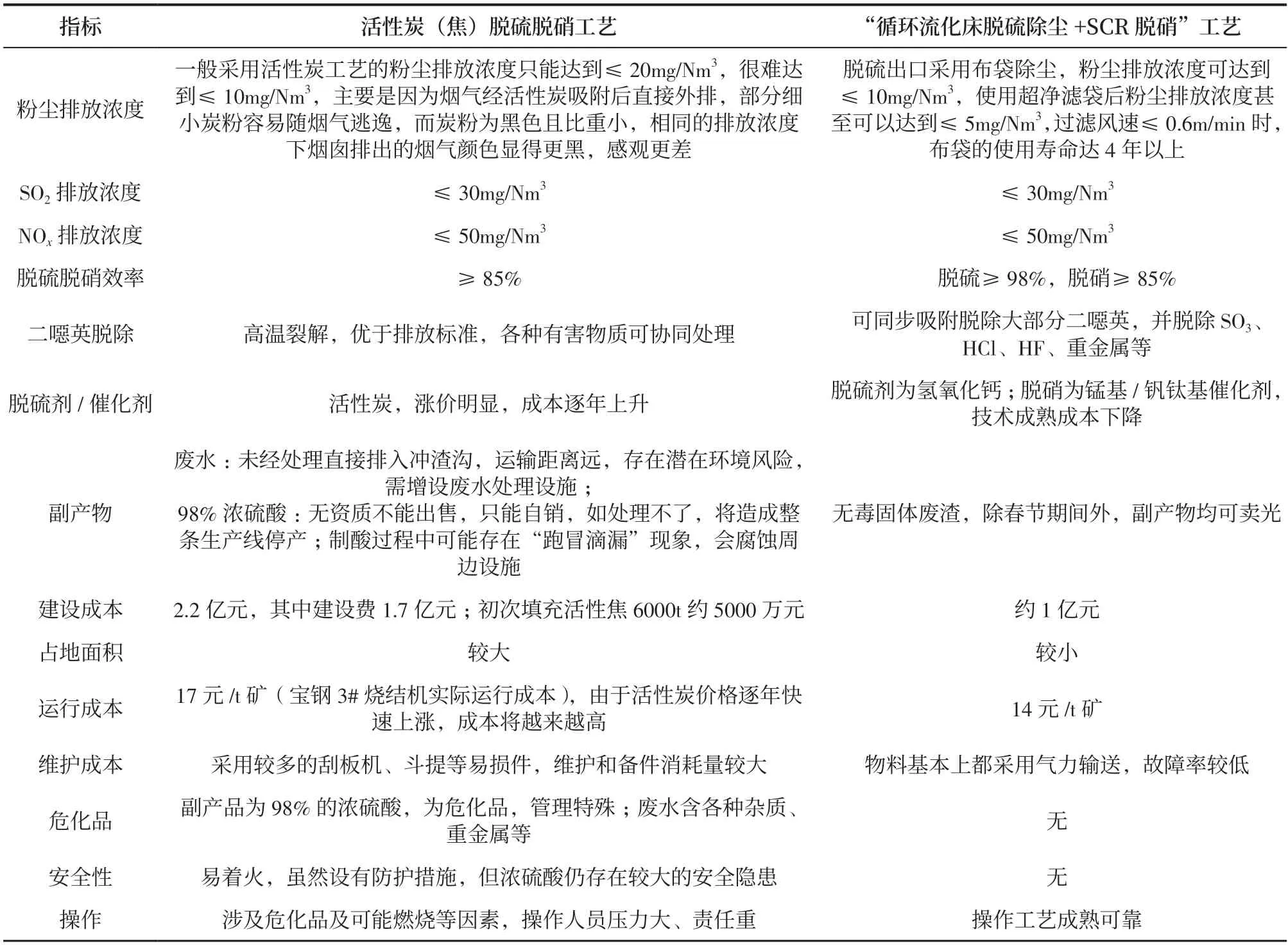

活性炭(焦)脱硫脱硝工艺与“循环流化床脱硫除尘+SCR 脱硝”工艺均属于《排污许可证申请与核发技术规范 钢铁工业》(HJ846—2017)中推荐的可行技术,下面从污染物排放达标情况、投资成本、运行成本、副产物处理等方面对二者进行分析[7]。分析情况见下表。

活性炭(焦)脱硫脱硝工艺与“循环流化床脱硫除尘+SCR 脱硝”工艺比较表

两种工艺虽然都具有技术可行性和推广性,但“循环流化床脱硫除尘+SCR 脱硝”烟气净化技术与活性炭(焦)脱硫脱硝烟气净化技术相比,在投资、运行成本、安全性及管理等方面均具有一定优势。目前“循环流化床脱硫除尘+SCR 脱硝”工艺的主要问题为脱硫副产物——脱硫渣灰的处置问题。

结合三钢球团项目目前的运行情况,该项目优选“循环流化床脱硫除尘+SCR 脱硝”工艺。

3 三钢球团脱硫脱硝系统运行实践

3.1 脱硫脱硝系统工艺路线

脱硫脱硝系统的工艺路线为:焙烧机→电除尘→主抽风机→脱硫吸收塔→布袋除尘→脱硫引风机→脱硝→脱硝引风机→烟囱排放。工艺流程见图1[8]。

图1 三钢球团工程脱硫脱硝工艺流程图

3.2 运行实践中遇到的故障和问题

3.2.1 脱硫吸收塔塌床事故

目前,吸收塔踏床事故的主要成因是塔内风量的瞬间丢失,风量的丢失原因可分为人为操作原因和设备故障原因。人为误操作的情况(如主抽风机频率下降过快、脱硫和脱硝引风机关小量过大等)导致脱硫塔内风量下降过快;设备故障的情况为各风机的故障,如停电、模块故障、联锁信号点位故障等。虽然脱硫系统有风量、床压、水泵和物料的联锁保护,在风量不足时会马上切断物料阀和水泵,但是由于主抽风门故障、主抽频率的瞬间降低等原因依然会直接造成塌床事故,塔底大面积积灰,白灰会通过循环烟道进入脱硝系统,导致出口粉尘排放超标,同时缩短了脱硝设备和催化剂的使用寿命,处理不当则会造成长时间的停机停产,造成重大损失。

3.2.2 吸收塔塌床事故的应对方法

为减少塌床事故的发生,可将运行风量提高,加大循环风挡的开度,降低前端波动对吸收塔床压的影响。

塌床事故发生后,主机已经进入停产状态,为尽快恢复生产,一方面需尽快修复设备故障,另一方面需要对吸收塔塔底积灰进行处理。一般情况下,如塔底大量积灰已经导致风机无法启动,就需要先打开人孔门进行排灰,处理时间较长;当烟道有一定余量时,可启动脱硫引风机,将积灰吹扫抽送至布袋除尘器,当脱硫系统风量和吸收塔床压满足使用要求后,可投入生产使用。

为避免塌床事故产生的大量白灰进入脱硝系统,造成脱硝系统积灰、GGH 换热效率降低和催化剂活性降低,故障后应马上关闭循环风挡。对于已经进入脱硝系统的白灰,应当停机将催化剂表面以及GGH表面的积灰清理干净,建议采用吸尘的方式进行清理,直接吹扫可能会导致催化剂孔道堵塞。同时,也需要将烟道中积存的白灰清理掉,避免出口粉尘超标排放。白灰清理干净后,在初期运行中,需增加吹扫次数和吹扫时间,从而对催化剂和GGH 进行进一步清理。

3.2.3 脱硝热风炉故障及应对方案

脱硝热风炉是提供脱硝反应的热量保障,但也会出现各种问题导致停机故障的发生:(1)操作不当,炉膛温度过高导致的保护跳停;(2)外部煤气供应不足或者煤气热值过低、含湿量过大造成的热风炉停机;(3)助燃风机、阀门等机械设备故障造成的停机;(4)跳电、通讯故障等电气原因造成的热风炉停机。

热风炉停机后,脱硝系统能够维持脱硝所需温度的时间非常短暂,以250℃—260℃正常运行温度为例,持续喷氨会使温度快速降至220℃以下,无法维持正常的脱硝,会造成出口NOx超标,一般情况下,这段时间不会超过10min,所以应保证尽快修复故障、重新供热。

3.2.4 脱硝催化剂的解吸操作

在运行过程中,难免会有SO2进入脱硝系统,NH3和SO2反应生成的硫酸氢铵(NH4HSO4)等物质会黏附于催化剂表面,造成催化剂中毒,而这一化学反应过程是可逆的,在高温状态下,NH4HSO4又会分解成SO2和NH3,通过烟囱排放。

为使得解吸过程明确且有意义,此次解吸选择在开机过程中进行操作,并保证脱硫出口SO2浓度为0,脱硝出口的SO2可以认为是解吸生成的,可极大程度避免停机或正常生产中造成烟囱出口SO2排放浓度超标。球团系统在运行一年半后进行第一次解吸,解吸数据表明催化剂确实存在NH4HSO4等化合物黏附的情况,解吸曲线见图2。

图2 球团脱硝催化剂解吸曲线图

由图2 可知,当催化剂温度达到125℃以上3h后,就已经可以在烟气中监测到SO2,催化剂温度在125℃—240℃的900min(15h)期间,监测到SO2数据波动幅度较大,整体值偏低,说明SO2已经开始解吸但没有良好的解吸效果;温度在250℃—320℃的600min(10h)期间,监测到SO2浓度整体较高,随后SO2浓度下降,直至2100min 处(第35h),SO2浓度已经近乎为0,并持续达150min 以上,可认为解吸完成,后转为正常生产过程的污染物控制过程。由此可以认为,在日常运行中,催化剂运行温度控制在250℃以上时有利于抑制催化剂上硫酸盐的形成。对于解吸操作而言,综合考虑GGH 等设备的运行要求(此套设备中,GGH 设备设计温度为250℃,在超过310℃后出现了密封件和导热元件膨胀摩擦、电流波动大的问题),可以将解吸温度设定为280℃—300℃。从解吸结果和解吸时间来看,如按超低排放的要求运行,脱硝催化剂在1.5—2 年解吸1 次较为适宜。

4 结语

(1)活性焦工艺由于其系统运行操作复杂、投资和运行成本较高、副产物生产和销售受限等原因无法在三钢球团生产线得到应用。而“循环流化床脱硫除尘+SCR 脱硝”工艺作为成熟的脱硫脱硝联合工艺,已经被证明适用于处理球团带式焙烧烟气,并能实现超低排放。同时,通过运行实践进行工艺调整和操作流程优化,该工艺具有良好的稳定性,能够良好地适应原料硫的价格波动、带式焙烧机球团生产线的高作业率和检修开停机升降温时间长等特点。

(2)通过运行操作标准化、定期维护和检修、预防脱硝设备积灰、及时检查并排除设备故障,使脱硫除尘和脱硝设备互相配合,能有效延长设备的使用寿命,降低成本。