矿用智能环保降尘装置的分析与应用

赵 强

(长治市煤矿技术服务中心,山西 长治 046000)

煤矿粉尘是煤矿井下主要自然灾害之一,当前随着煤矿采煤机械化程度的不断提高,煤矿粉尘的浓度也越来越大。粉尘浓度过大不仅会模糊工人视线,影响井下精密仪器的使用寿命,还严重威胁井下工作人员的生命安全。截至2019年底,我国尘肺病患者已逾100万人,当前尘肺病患者的数量也在不断增长,每年约有6000个煤矿工人死于尘肺病。在煤炭行业,每年因为尘肺病造成的直接经济损失达1亿元。煤矿粉尘还会引起粉尘爆炸,造成巨大的人员伤亡和财产损失。因此,必须对煤矿井下进行降尘作业[1-6],有效降低粉尘浓度,保护井下工作人员的身体健康和保障煤矿开采的安全性。

1 矿用智能环保降尘装置研制的必要性分析

针对煤矿井下粉尘浓度过高的问题,研发有通风除尘、煤层注水、泡沫除尘、喷雾除尘等除尘降尘措施,其中喷雾除尘措施的应用面最广泛。从山西三元煤业股份有限公司下霍煤矿井下喷雾除尘的治理实践来看,井下采煤机喷雾、掘进机喷雾、支架喷雾等除尘措施的应用使煤矿井下的粉尘浓度得到了较好的控制,但喷雾除尘也存在一些问题。该煤矿井下的喷雾除尘措施主要是依靠人工进行控制,自动化程度不高,喷雾除尘的水量、水压、开闭时间等技术参数相对固定。但是井下粉尘浓度是随时变化的,具有一定的不确定性,人工无法实时对喷雾除尘系统的参数进行调整,导致喷雾除尘效果不佳,造成水资源浪费。基于以上分析,长治市煤矿技术服务中心与三元煤业联合设计了一种新型智能环保降尘装置,用来实现自动记录数据和自动控制喷雾开关等功能。

2 智能环保降尘装置的分析

2.1 系统的结构与功能

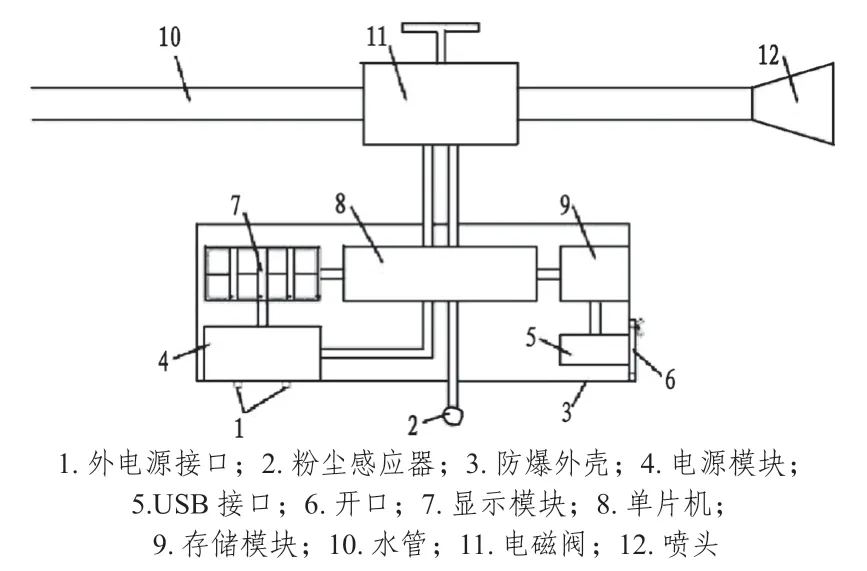

新型矿用智能环保降尘装置如图1。

图1 新型矿用智能环保降尘装置系统结构图

粉尘感应器选用PMS3003粉尘传感器,显示模块选用LCD1603液晶显示屏,电磁阀为DF20(K)7型防爆电磁阀,单片机选用STC89C52单片机。从图1中可知,粉尘感应器、电源模块、显示模块和存储模块连接于单片机上,存储模块与USB接口连接。

单片机中预设运算程序和可调整的粉尘浓度报警阈值,利用粉尘感应器检测井下环境中粉尘浓度值,并根据预设程序将检测值和报警阈值进行对比来判断粉尘是否超标。若超标则电磁阀控制喷头进行喷雾作业,当检测到粉尘浓度降低至报警阈值以下,电磁阀控制喷头停止喷雾作业。

2.2 系统硬件设计

装置系统的硬件结构如图2。

图2 装置系统硬件结构图

STC89C52单片机是一种低功耗、高性能CMOS8位微控制器,8 kB存放程序,256字节RAM,3个定时器/计算器,具有4个8位I/O口,有一个串行接口,拥有6个中断源。

系统在运行过程中,需要对环境中的粉尘浓度进行实时检测和监控,以支持能控制喷雾开停的运算程序。系统中设置了键盘,设有电源键、设置键和上下键4个实体按键,在设置模式中可以设定报警阈值。

系统硬件设计主要还有开关机、数据导出、历史数据、系统初始化、报警浓度调整等,实现系统的各项功能。

必须选择好系统的安装位置,进而可以对环境中的粉尘浓度数据进行有效采集,得出准确的粉尘浓度数据,实现对系统喷雾的启停控制。

2.3 系统软件设计

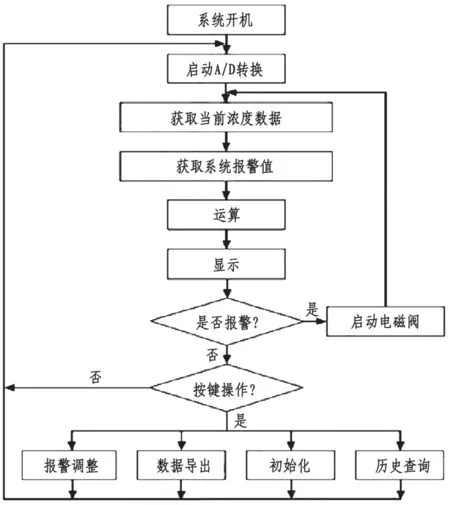

基于智能化的要求,为实现系统粉尘浓度的智能检测、喷雾系统的自动启停控制、检测数据的自动存储和导出等目标,设计了软件系统如图3。

图3 系统软件流程图

在系统开机后自动对系统进行初始化,然后启动ADC0809数模转换端口,将PMS3003粉尘感应器实时采集到的粉尘浓度模拟信号转换为数字信号,并传输到STC89C52单片机内的RAM中,在LCD1602液晶显示屏上进行动态显示。运算程序将检测到的粉尘浓度的实时数值和设定的报警阈值进行比较,当检测到的粉尘浓度实时数值高于设定的报警阈值时,会发声报警,同时自动启动电磁阀进行喷雾降尘作业;当检测到的粉尘浓度实时数值小于设定的报警阈值时,电磁阀关闭,停止喷雾作业。

3 实践应用及效果分析

3.1 工程概况

下霍煤矿隶属于山西三元煤业股份有限公司,地处山西省长治市长子县慈林镇,井田面积40.79 km2,保有储量24 028万t,设计生产能力240万t/a。该煤矿开拓方式为立井开拓,井筒数量3个,开采水平为+505 m,现主要开采3#煤层,采煤工艺为综采放顶煤工艺,高瓦斯矿井,水文地质类型中等,自燃倾向性为不易自燃。下霍煤矿2303工作面在回采过程中,粉尘浓度过大,以往传统的喷雾除尘降尘措施效果不佳,必须进行优化改进。

3.2 应用及效果分析

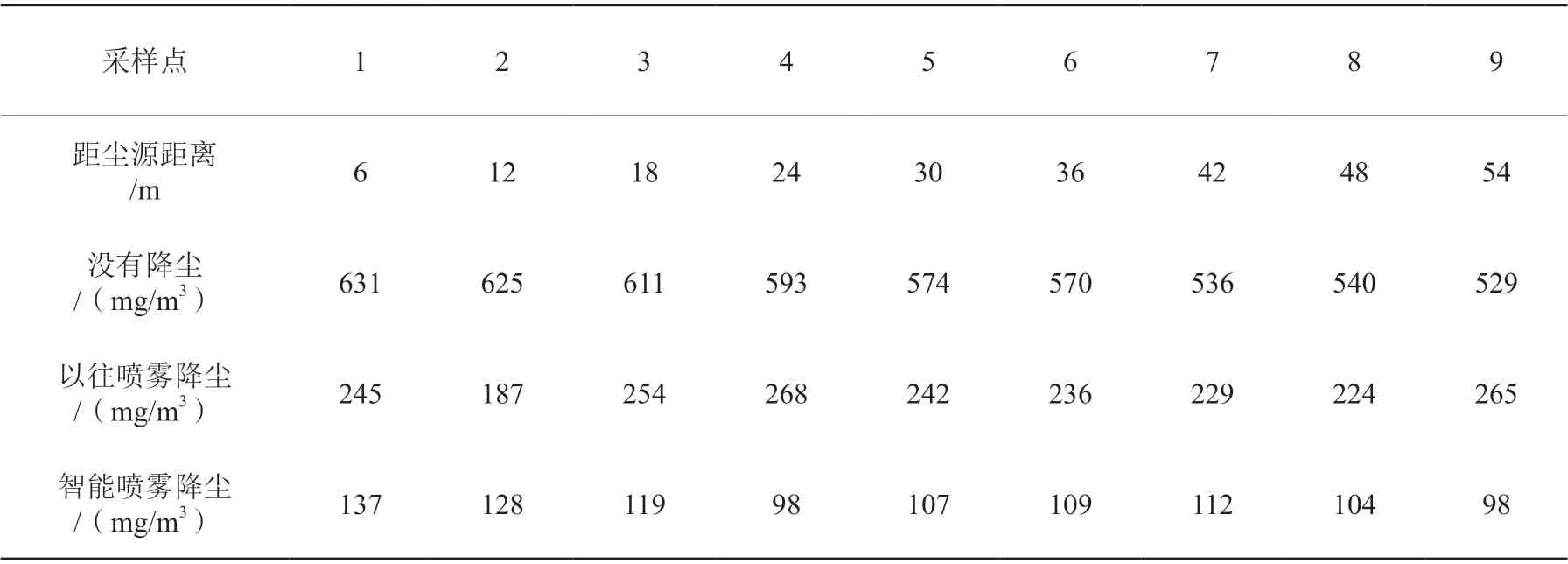

将新型的矿用智能环保降尘装置在该煤矿2303工作面进行工业性试验,并对煤尘采样情况进行分析。在2303工作面安装9个粉尘浓度传感器,两者间隔6 m距离。2303工作面没有进行降尘前、以往喷雾降尘、智能喷雾降尘在同一采样点粉尘浓度数据统计见表1。

表1 粉尘浓度检测数据表

从表1数据可知,采用矿用智能环保降尘装置后,2303工作面喷雾降尘的的效果明显,粉尘浓度降低至140 mg/m3以下。与以往喷雾降尘后的粉尘浓度对比,粉尘浓度可降低约57.8%,有效地改善了2303工作面的工作环境。