瓦斯抽采泵站无人值守监控系统设计

徐晓华 蒋志龙

(天地(常州)自动化股份有限公司,江苏 常州 213015)

瓦斯抽采泵站是煤矿瓦斯抽采系统安全、稳定、可靠运行的重要环节,目前相关部门以及各地陆续出台智能化矿山建设指导性政策和意见[1]。在政策的扶持与推动下,部分瓦斯抽采泵站的监控系统已经完成技术改造,但改造存在传感器、电动阀门等设备技术水平不高以及数据分析、故障预警、安全保障措施简单等问题,造成系统建设后的运行效果参差不齐。本文提出一种瓦斯抽采泵站无人值守监控系统设计思路,为今后系统的建设提供一定参考。

1 总体需求分析

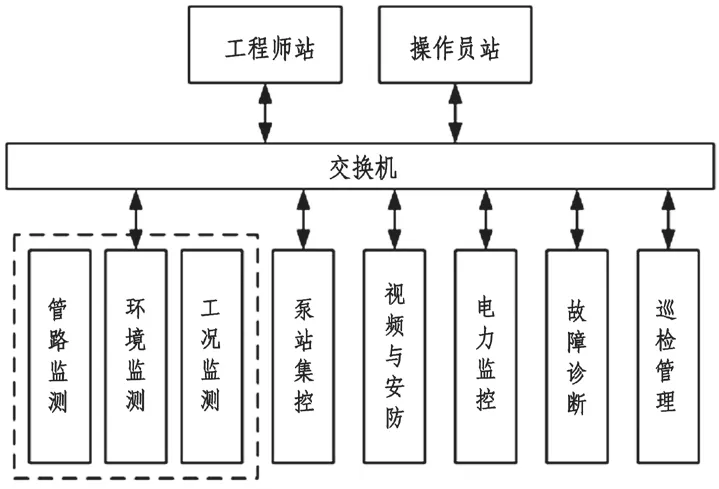

瓦斯抽采泵站无人值守监控系统围绕“监测全面、控制有效、响应及时、风险可控”的技术要点,主要实现瓦斯抽采管路、机电设备、工况环境等参数的实时监测以及相关设备的自动控制[2],抽采泵站中关键机电设备状态信息采集与故障分析,抽采泵站视频监视与安防管理等功能。依据上述功能需求可分为综合监测单元(管路、环境、工况)、集控单元、电力监控单元、视频与安防单元、故障诊断单元、巡检管理单元、综合管理平台等,其系统构成如图1。

图1 系统组成

2 主要实现方法

2.1 综合监测单元设计

综合监测单元主要实现瓦斯抽采管路、抽采泵站环境、机电设备工况参数在线监测,并通过矿用监控分站、矿用交换机等设备将监测数据上传至控制中心。主要关键点:

(1)抽采管路主要监测流量、温度、压力、甲烷、一氧化碳参数值[3],其中管道气体流量与甲烷浓度是瓦斯利用的关键参数。流量测量采用均速管技术,具有测量精度高、稳定性好特性,可适应瓦斯抽采管道内高湿、多尘环境。管道甲烷传感器采用激光检测技术,可较好地适应抽采管道内高湿、多尘环境,具有测量准确性高、标定周期长的优点。瓦斯抽采泵排气侧的管道气体传感器需考虑使用正压侧专用汽水分离装置,保护气体传感器元件不受影响。同时,抽采管路监测需结合现场实际情况和相关要求配备管道一氧化碳、管道氧气传感器。

(2)抽采泵站环境监测主要监测抽采泵房、管道间的环境瓦斯浓度,环境瓦斯传感器安装在抽采泵上方以及泵房屋顶易出现瓦斯聚集区域。环境瓦斯传感器安装在抽采泵房高处不易维护,建议采用标定周期长的环境激光甲烷传感器。同时,结合现场实际情况和相关要求配备必要的环境一氧化碳、温度传感器。

(3)机电设备工况参数主要监测设备及安全保障设备的工作状态,主要包括设备开停状态、抽采泵及电机的轴温、汽水分离罐的液位、抽采泵的供水参数、冷却水池的水位与水温、三防装置状态等数据[4]。

2.2 集控单元设计

集控单元主要实现抽采泵、电动阀门以及冷却水系统的集中控制。可编程控制器(PLC)通过电磁启动器实现软启停控制或通过变频器实现软启停与调速控制;可编程控制器(PLC)通过控制低压开关柜实现冷却水系统、通风、照明等低压设备的控制;可编程控制器(PLC)通过节点控制或总线通信方式实现电动阀门的开闭以及开度控制。主要关键点:

(1)系统中可编程控制器(PLC)负责采集设备的状态参数以及控制抽采泵站内的机电设备,为保障系统的稳定可靠运行需采用冗余设计。如:S7-1515R/H系列PLC,当任意一台CPU故障或环网内任意一根PROFINET电缆发生故障均不会影响控制系统运行,可有效提高控制系统的可靠性[5]。同时,考虑供电部分的冗余设计,避免供电问题造成控制系统瘫痪。

(2)目前采用数字式总线通信技术的矿用电动阀门技术逐步成熟,其具有占地面积少、现场接线少、控制精度高、反馈信息全面的优点。选用具备总线通信功能的电动阀门可提高集控可操作性、减少电缆成本。瓦斯抽采泵站部分位置的阀门使用频次不高,容易出现阀体结垢卡死、轴承锈死的情况,集控系统对电动阀门的静滞时间进行采集,超过设定时间及时提醒维保。

(3)系统具备手、自控制功能,在手动模式下可实现单个设备的近程或远程手动控制,以及抽采泵组的一键启/停。自动模式下可实现瓦斯抽采站的无人值守。

(4)系统具备环境瓦斯、排风扇、抽采泵联动闭锁保护功能,当泵站内环境甲烷浓度值到达报警值时应及时警报并启动排风扇进行浓度稀释。环境甲烷浓度值持续增大到断电值时,抽采泵应及时断电。

(5)系统具备抽采泵缺水保护功能,在抽采泵运行时供水量持续小于报警值时应发出警报。出现抽采泵断水状况时,抽采泵应及时断电。

2.3 视频与安防单元设计

视频监视系统是瓦斯抽采泵站重要的组成部分,在关键部位安装摄像机并摄取监控点的视频信号,管理人员在抽采泵站管理平台上直观了解现场情况,同时将所发生的事件全程录像备份。主要关键点:

(1)采用智能分析算法对设备、人员违章进行管理,依托AI人工智能及时发现隐患并提醒相关人员,保障煤矿安全生产制度落实。

(2)红外热成像仪(远红外防火测温系统)以非接触方式检测抽采泵站内电气设备、电缆的温度参数,通过温升数据识别设备状态,也可安装在设备内部检测各种开关、接头、变压器的状态,及时判别设备状态。

(3)抽采泵站建设稳定可靠的安防设备避免无关人员闯入,电子围栏是目前最可靠的周界安防系统,电子围栏沿抽采泵站围墙安装,监测设备可将报警信号上传管理平台显示防区状态。

(4)门禁系统采用人脸识别技术作为身份验证手段,对进入抽采泵站的人员进行身份识别[6]。

2.4 电力监控单元设计

供配电系统的稳定是抽采系统能否稳定运行的关键,抽采泵站电力监控可以实现泵站供配电的信息化,提高供配电系统的稳定性,同时也为电量统计、能耗优化提供数据支撑。电力监控单元实现变电所开关设备运行参数监测与集中控制,同时将数据传输到全矿电力监控平台和抽采泵站管理平台,实现数据共享。

2.5 故障诊断单元设计

故障诊断单元集数据采集、分析、诊断、综合评估于一体,实现大型机电设备运行状态监测,实时采集电机、抽采泵、减速机等关键易损部件振动、温度等参数,通过故障诊断模型识别出不对中、不平衡、配合松动、装配不当、齿轮磨损、疲劳损伤等潜在风险。

2.6 巡检管理单元设计

巡检管理单元由管理软件、巡检仪、RFID现场标示卡等组成。巡检管理软件主要包括系统管理、设备管理、巡检管理、绩效管理等功能;巡检仪主要实现任务管理和数据采集;RFID现场标示卡安装在现场,用于定位与地址信息采集。

巡检人员通过巡检仪获取巡检任务并将现场巡检数据或图片信息上传至管理平台。管理平台对巡检结果进行汇总、分析并落实分级处理。管理人员可通过管理平台进行考核管理并生成各类报表,保障巡检制度的落实。

2.7 管理平台设计

管理平台采用B/S架构,其通过标准接口接入综合监测单元、集控单元、视频与安防单元、电力监控单元、巡检管理单元、故障诊断单元等各子系统数据,对数据进行统一定义和重组,实现基于大数据的系统融合与管理分析,实现PC端与移动终端对于管理平台实时运行数据的查询和监测、日常工作管理以及专家分析等功能。

平台主要分为数据汇接、数据处理和数据展现三层。数据汇接层:通常标准的OPC DA、OPC UA、Modbus TCP、MQTT、RTSP等协议接口接入数据,依据数据类型分别存储在时序和关系数据库中。数据处理层:基于虚拟的数据总线技术,各数据模块可以从总线上订阅需要的数据。图形内置多种图表组件,可组态出丰富的数据展示界面。数据展现层:提供丰富的数据展示方式,支持表格、图表等方式,支持在PC上通过Web方式交互。

管理平台通过工作流应用,将瓦斯抽采泵站监测数据、管理数据与工作业务相结合。管理平台技术架构图如图2。泵站维护管理方面,实现线上办公,定制日常工作记录填报模块实现管道巡检、检修维护、盘泵、倒泵、注油、事故隐患等泵站日常记录信息在线填报归档;泵站工作管理方面,定制抽采泵站工作任务传递表单和工作汇报表单实现班前工作下发和班后工作任务汇报;泵站人员管理方面,根据泵站人员管理需求,定制泵站人员违章信息表单、人员资格证表单形成人员基础信息数据库,提供人员基础信息查询与违章信息统计。结构化的管理数据实时归档,形成瓦斯泵站管理信息库。

图2 管理平台技术架构图

3 结语

瓦斯抽采泵站无人值守监控系统设计需要考虑各种影响抽采泵站安全稳定运行的风险点,遵循“监测全面、控制有效、响应及时、风险可控”的技术要点。基于上述技术构架的监控系统先后在多个煤矿部署,系统投入后初步实现了瓦斯抽采泵站的无人值守目标,为今后系统的建设提供了一定参考。