定向高位孔合理抽采层位研究与分析

王 凯 姚学庆

(1.焦作煤业(集团)有限责任公司中马村矿,河南 焦作 454000;2.焦作煤业(集团)有限责任公司科学技术研究所,河南 焦作 454000)

中马村矿前期采空区瓦斯抽采主要采取插管抽采+冒落拱上方常规斜向高位钻孔抽采,虽能在一定程度上抑制厚煤层分层开采工作面上隅角瓦斯涌出,但钻孔施工量较大,且抽采效果不稳定,一般采取井下移动泵抽采,其抽采采空区瓦斯利用率较为有限[1]。随着瓦斯治理理念的不断深入,瓦斯综合治理效果提升,工作面回采工艺由厚煤层分层开采逐步转变为综采放顶煤开采工艺,极大地提高了矿井工作面单产能力,同时也对采空区瓦斯治理效果提出了更高的要求[2]。

3906工作面为矿井近年来首个突出煤层综采放顶煤工作面,其煤层赋存不稳定,在采取大斜长综采放顶煤工艺回采期间,采面瓦斯涌出强度高、不均衡,采空区瓦斯治理难度大。根据工作面顶板岩性实际情况,研究确定定向高位钻孔合理布置层位,大幅度提高高位抽采钻孔的利用效率[3],实现采空区抽采瓦斯稳定、连续、可利用,对有效解决采空区瓦斯治理难题,进一步释放采煤工作面产能具有重要意义。

1 工作面概况

3906工作面位于39采区西翼中部,北为3904工作面(已回采),南为3908工作面(未掘),西临张田河新村保护煤柱,东到39皮带下山。工作面走向长约513 m,倾斜宽127.8~146 m,二1煤层倾角6°~16°,平均11°,工作面煤层厚度变化较大,整体煤厚2.1~10.8 m,平均6.3 m。

根据矿井4-7地面钻孔(工作面内)地层柱状,工作面煤层顶板以上依次为:0~1.7 m为炭质泥岩、泥岩(伪顶、直接顶),1.7~12.8 m为稳定厚砂岩(老顶),12.8~24.5 m为泥岩(约11.7 m),24.5~35.1 m为砂岩、粉砂岩(10.6 m),35.1~40.1 m为泥岩,40.1~51.4 m为砂岩、粉砂岩(11.3 m),51.4~58 m为泥岩,58~67 m为砂岩,顶板覆岩属中硬类型。

2 定向高位孔合理层位选择

按照中国矿业大学(北京)关于综放开采工作面“两带”高度预计公式计算垮落带高度为23.66~33.08 m,裂隙带高度为62.47~85.45 m。根据煤层顶板实际岩性结合岩层控制关键层理论[4-5],工作面老顶砂岩是对采场矿压显现产生影响的下位亚关键层,距煤层顶板24.5~35.1 m(厚度10.6 m)、40.1~51.4 m(厚度11.3 m)、58~67 m(厚度9 m)砂岩、粉砂岩均可作为上位亚关键层或主关键层。随着工作面回采老顶砂岩随之垮落,但老顶以上11.7 m厚度的泥岩在其上多层砂岩支撑下破碎并不充分,因此分析实际垮落带高度可能不足24.5 m。在其上的多个砂岩层位夹杂着两层厚度5 m的泥岩,将进一步阻止岩层裂隙传导,分析裂隙带高度可能不足58 m。

该结论与理论计算结果基本吻合,考虑到粉砂岩夹泥岩、泥岩层将对采空区瓦斯向上运移产生阻碍,分析确定高位定向钻孔合理抽采层位应为距煤层顶板40.1~51.4 m的砂岩、粉砂岩,并在距煤层顶板12.8 m稳定厚泥岩下方施工一组钻孔进行补充。

3 定向高位孔施工抽采情况

3.1 定向高位孔施工成果

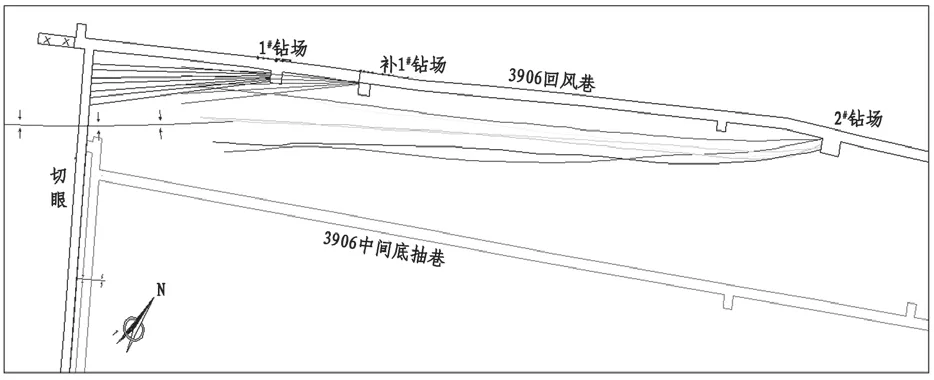

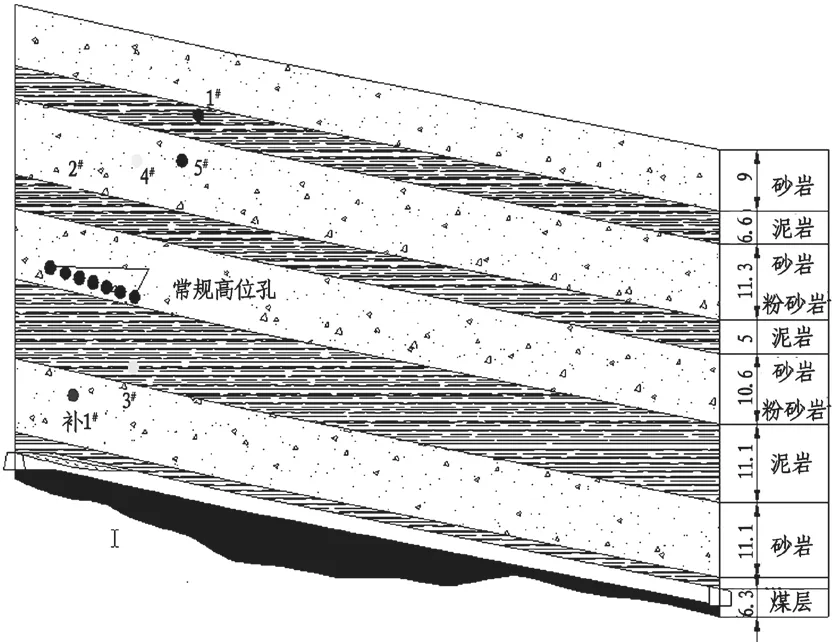

在3906工作面回风巷统尺230 m位置施工完成6个顶板定向高位孔,累计钻进深度1689 m、平均单孔281.5 m。钻孔终孔位置距回风巷平距9.27~29.02 m,距 煤 层 顶 板 垂 距8.56~12.7 m、40.11~50.33 m。同时在回风巷统尺480 m处、388.5 m处下帮钻场,分别施工一组常规高位孔进行补充抽采,平均孔深80 m,钻孔终孔层位距回风巷平距0~15 m,距煤层顶板垂距17~19 m。钻孔实钻、终孔剖面位置如图1、图2。

图1 高位钻孔实钻轨迹图

图2 高位钻孔终孔位置剖面图(m)

3.2 定向高位孔抽采情况

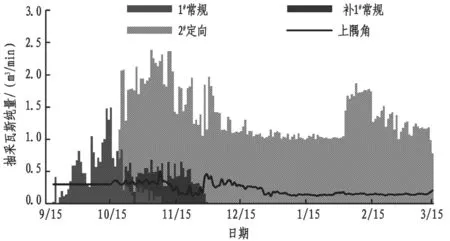

工作面回采初期主要通过常规高位孔进行采空区瓦斯抽采,同时,采取工作面上隅角埋管抽采措施。然而,工作面上隅角埋管抽采效果一般,其抽采纯量整体处于低位,工作面采空区瓦斯治理主要依靠高位孔抽采。高位孔抽采纯量呈现先逐步上升后缓慢下降,最终趋于稳定。高位孔及上隅角埋管抽采纯量随时间变化情况如图3。

由图3可见,前期高位孔抽采纯量上升主要受两方面因素影响:一是随着工作面推进,采空区顶板逐渐垮落,形成瓦斯运移通道,高位孔抽采效果逐步显现,即回采初期主要依靠1#钻场5个常规高位孔抽采,高位抽采纯量随工作面推进逐渐增大,由初期0.03 m3/min逐渐增加至1.50 m3/min,平均0.62 m3/min;二是多个钻场钻孔同时连抽,使得高位抽采纯量进一步增大,即10月20日前后补1#钻场常规高位孔、2#钻场定向高位孔开始连抽,3个钻场多个钻孔同时抽采,高位抽采纯量0.96~2.39 m3/min,平均1.83 m3/min,持续保持较好抽采效果。高位抽采纯量缓慢下降阶段也主要受两方面因素影响:一是随工作面推进,1#钻场及补1#钻场常规高位孔分别于11月7日、11月30日关停,在抽钻孔减少,高位抽采纯量下降,11月中下旬抽采纯量下降至平均1.55 m3/min;二是部分定向高位钻孔出水导致抽采间断,实际在抽定向高位孔仅3个,12月中上旬定向高位孔抽采纯量进一步下降至平均0.92 m3/min,并持续至2021年1月底。后期部分高位孔间断连抽,抽采纯量出现一定起伏。

图3 高位孔及上隅角埋管抽采纯量随时间变化情况

4 定向高位孔抽采效果分析

4.1 合理抽采层位分析

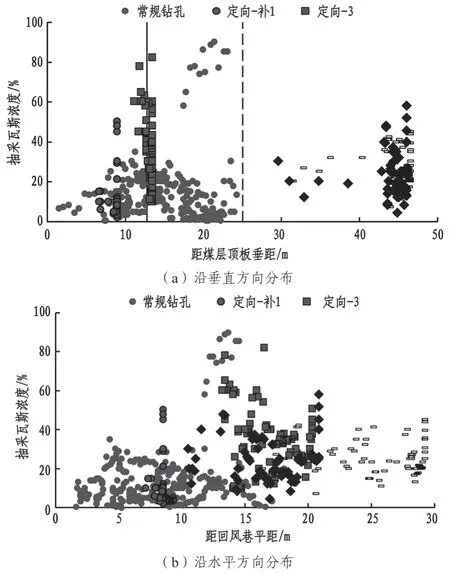

结合工作面回采期间钻孔终孔位置变化情况,统计分析中马村矿3906工作面自回采以来1#钻场、补1#钻场常规高位孔、2#钻场定向高位孔抽采浓度,并绘制钻孔抽采瓦斯浓度随高位钻孔平距、垂距分布图,如图4。

图4 高位孔抽采瓦斯浓度分布图

由图4(a)可见,高位钻孔高瓦斯浓度抽采层位主要分布在距煤层顶板12.76 m位置附近(图中黑色实线位置,即顶板泥岩下方),以及45 m左右砂岩层位。在距煤层顶板12.76 m(顶板泥岩层位)以下,随着层位降低,抽采浓度逐渐降低;距煤层顶板12.76~24.46 m之间(顶板泥岩层位内),随着层位增大,抽采浓度逐渐降低,仅个别钻孔(1-3#钻孔)表现高浓度抽采效果。综上分析认为,垂直方向上,3906工作面采空区瓦斯分布主要受煤层顶板泥岩阻隔影响:距煤层顶板12.76~24.46 m位置的泥岩(厚度11.3 m)虽处于冒落带内,但并不会像砂岩、粉砂岩一样随工作面回采不规则垮落、形成大量裂隙通道,多为整体规则垮落,并形成少量裂隙,因此该范围采空区瓦斯在泥岩下方聚集,并随少量裂隙向上运移,形成在泥岩下方有效抽采空间以及泥岩层位内个别高效抽采现象。

由图4(b)可见,高位钻孔抽采瓦斯浓度随钻孔距回风巷平距变化分布区分并不明显。其中距回风巷平距2~16 m位置主要为常规钻孔抽采浓度,距回风巷平距16~30 m位置主要为3个定向高、低位孔,2个区间内钻孔抽采瓦斯浓度整体分布较为均匀。结合图4(a)分析认为,钻孔抽采瓦斯浓度主要受钻孔层位影响(距煤层顶板垂距)。

4.2 采空区瓦斯治理效果分析

中马村矿3906工作面采用综采放顶煤工艺自2020年9月11日 试 生 产,至2021年3月15日(约6个月)累计回采进尺290 m,平均日进尺为1.4 m;累计产量34.86万t,平均月产量5.81万t,最高月产量6.62万t(2021年2月),平均日产量1885 t。3906工作面回采以来,总瓦斯涌出量平均4.63 m3/min,其中风排瓦斯量平均3.14 m3/min,占67.82%,高位抽采瓦斯量平均1.26 m3/min,占27.21%,上隅角插管抽采瓦斯量平均0.23 m3/min,占4.97%,计算相对瓦斯涌出量3.54 m3/t。在仅3个定向高位孔连抽的状态下,高位抽采纯量仍保持1 m3/min左右,且单孔最高瓦斯抽采浓度达到82%,平均瓦斯抽采浓度28.4%,定向高位抽采瓦斯实现抽采利用。工作面回采期间风流瓦斯涌出量持续保持平稳,有效保证了3906综放工作面的安全、高效回采。

5 结论

(1)根据理论计算结论并结合岩层控制的关键层理论,分析确定采空区高位抽采合理层位为距煤层顶板40.1~51.4 m的砂岩、粉砂岩层位,以及距煤层顶板12.8 m稳定厚泥岩下方位置。

(2)对比分析钻孔实际抽采浓度随高位钻孔平距、垂距分布情况,确定工作面高位钻孔抽采瓦斯浓度主要受钻孔层位影响(距煤层顶板垂距),且瓦斯抽采浓度沿垂向分布规律与理论分析吻合。

(3)定向高位钻孔相较常规斜向高位孔,采空区瓦斯抽采连续、稳定、可利用,钻孔抽采纯量占比达到工作面总瓦斯涌出量的27.21%,有效保证了3906综放工作面的安全、高效回采。