厚煤层综放适宜截割采高的研究

梁国红

(晋能控股煤业集团晋圣公司坡底煤业,山西 晋城 048006)

厚煤层综放开采时直接切割煤体部分的煤炭资源回收率要远高于放顶煤部分的煤炭资源回收率[1]。本文针对N2105工作面适当的增加直接切割煤体部分高度进行了研究,分别针对破、运煤运输系统、液压支护系统、排头和排尾支护系统以及工程经济效益等进行了分析,进而为具有类似地质条件的矿井生产工艺变更提供参考依据。

1 概况

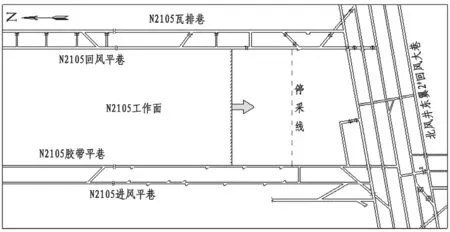

晋能控股煤业集团晋圣公司坡底煤业目前正在开采N2105综放工作面,该综放工作面沿倾向宽为310 m,沿走向长为1150 m,工作面主采3#煤层平均厚度为6.2 m,平均倾角为5°,属于近水平厚煤层。目前N2105综放工作面采煤机直接割煤高度为3.2 m,放顶煤厚度为3 m,采放比接近1:1。N2105综放工作面的平面布置情况如图1。

图1 N2105综放工作面平面布置图

2 不同采高可行性分析

2.1 可行性分析

N2105综放工作面所采用的液压支架为:作业面内排头和排尾选用ZFG7200/20/36型液压支架,排头和排尾各布置3组;作业面选用ZF7000/19.5/38型液压支架,共布置194组支架。N2105综放工作面回采期间,采煤机直接切割煤体部分的煤炭资源回收率达98%,而放顶煤部分的煤炭资源回收率仅为85%[2]。因此从提高煤炭资源回收率的角度考虑,适当地增加直接切割煤体部分的高度,相应地减小放顶煤部分的高度,能够有效地提高N2105工作面的煤炭资源回收率。同时,适当地增加直接切割煤体部分的高度意味着将进一步增大工作面通风面积,有益于工作面内瓦斯的排放,降低工作面内瓦斯积聚的可能性[3]。

2.2 破、运煤运输系统适应性分析

上述从煤炭资源回收率以及瓦斯治理的角度分析可知,适当地增加直接切割煤体部分的高度对于二者均是有益的,但工作面内煤炭资源的开采还涉及到相应的破、运煤流程,因此有必要针对这一运输系统进行细致分析。

N2105综放工作面内所配套的双滚筒采煤机型号为MGTY400/930-3.3D,其具体配套参数为:滚筒直径为1.8 m,装机功率为930 kW,电机功率为2×700 kW;刮板输送机选型为SGZ-960/1400,链速为1.2 m/s,最大运输能力为1800 t/h。基于上述运输系统参数可知,当适当地增加直接切割煤体部分的高度为3.5 m时,根据公式(1)可计算得到工作面内双滚筒采煤机每小时的破煤能力M1[4]:

M1=V·L·H1·ρ煤·60 (1)

式中:V表示采煤机在破煤期间的运行速度,m/s;L表示采煤机破煤期间的割煤深度,取0.8 m;H1表示采煤机破煤期间的割煤高度,取3.5 m;ρ煤表示N2105综放工作面内主采3#煤层的平均容重,取值1.39 t/m3。

同理,根据公式(2)可计算得到工作面内每小时的放煤能力M2:

M2=V·L·H2·ρ煤·60 (2)

式中:H2表示采煤机破煤期间的割煤高度,取值6.2-H1=2.7 m。

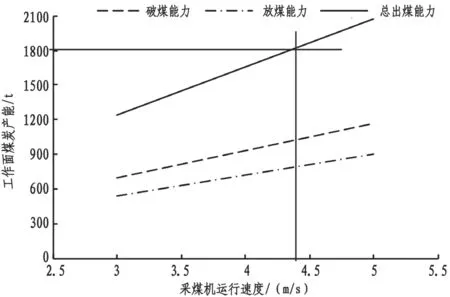

结合公式(1)和(2)可知,在不同的采煤机运行速度V条件下,工作面内每小时的破煤能力M1和放煤能力M2情况如图2。

由图2可知,考虑到原切割煤体高度条件下采煤机的运行速度为3 m/s,可以得到采煤机运行速度由3 m/s增大至5 m/s时对应的工作面内破煤和放煤能力变化情况。基于刮板输送机的最大运输能力为1800 t/h,可知采煤机运行速度最大为4.3 m/s,即在适当增加直接切割煤体部分的高度后,采煤机运行速度可在3~4.3 m/s范围内变动。

图2 不同采煤机运行速度下工作面煤炭产能

2.3 液压支护系统适应性分析

当适当地增加直接切割煤体部分的高度至3.5 m后,工作面内采场矿压强度P可由公式(3)计算得知[5]:

P=g·n·H1·γ覆/1000 (3)

式中:g表示重力加速度,取值为9.8 m/s2;n表示载荷系数,取值8;γ覆表示覆岩的平均容重,取值2500 kg/m3。

公式(3)可知当直接切割煤体部分的高度增至3.5 m后,工作面内采场矿压强度P=686 kN/m3。考虑到工作面内所选用ZF7000/19.5/38型液压支架的工作阻力为921 kN/m3,可见适当地增加直接切割煤体部分的高度至3.5 m后工作面内的液压支架依旧能够满足承载要求。

2.4 排头和排尾支护系统适应性分析

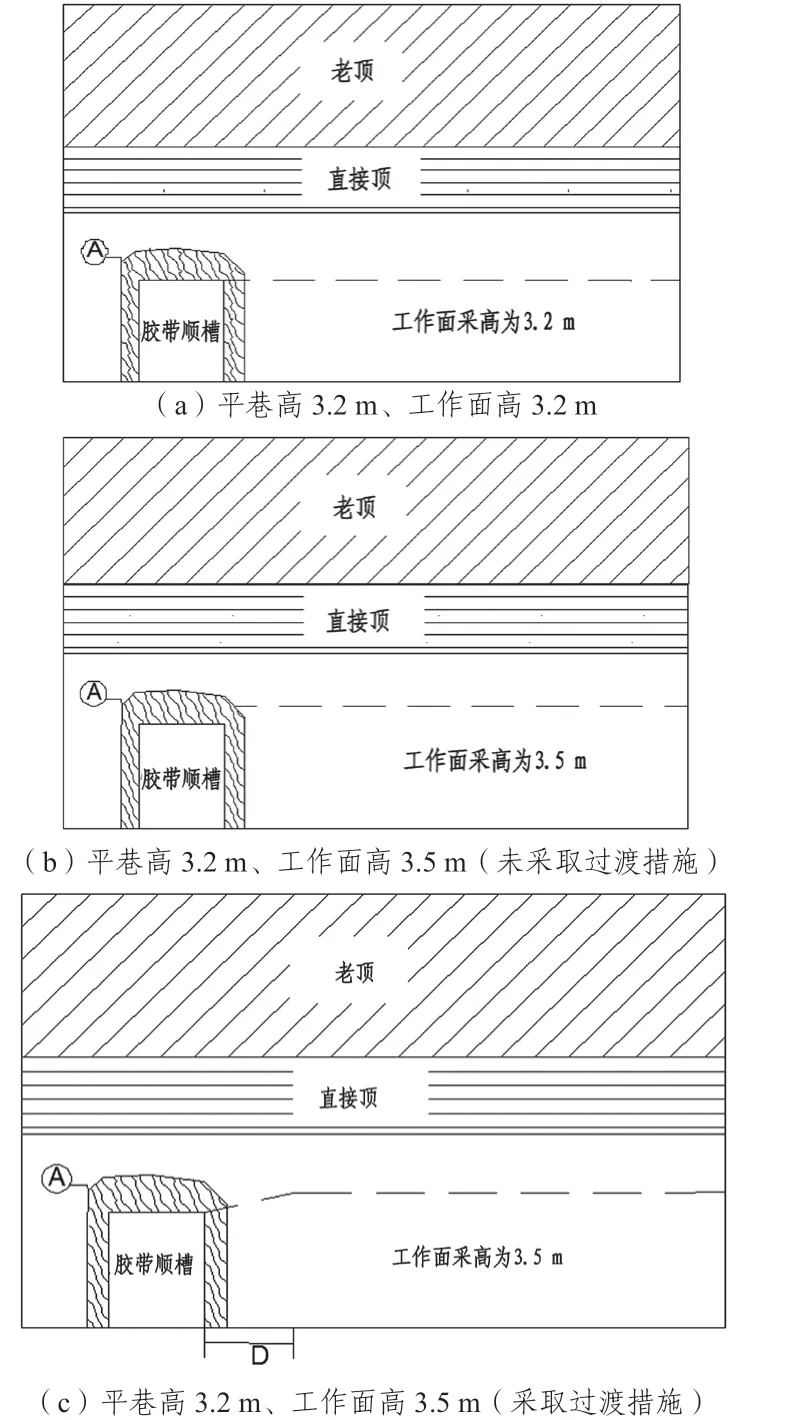

将直接切割煤体部分高度由3.2 m增至3.5 m后,端头部分平巷与工作面的剖面位置关系如图3。

由图3(a)可知,在原有切割煤体高度条件下,端头位置的平巷(例如胶带顺槽)顶煤与工作面顶煤处于同一水平高度,能够形成统一的整体,进而便于支护管理而不会发生顶板冒落等事故。由图3(b)可知,当直接切割煤体部分的高度由3.2 m增大至3.5 m后,由于端头位置的胶带顺槽顶煤与工作面顶煤不处于同一水平高度,存在一定的高度差,此时如果不针对两者衔接部分采取过渡措施,则极易导致两者衔接部分顶煤破碎而发生顶板冒落等事故。由图3(c)可知,当直接切割煤体部分的高度由3.2 m增大至3.5 m后,由于端头位置的胶带顺槽顶煤与工作面顶煤不处于同一水平高度,存在一定的高度差,此时针对两者衔接部分采取过渡措施,使得两者衔接部分能够较为完整地形成统一的整体,进而便于支护管理而不易发生顶板冒落等事故。对于胶带顺槽顶煤与工作面顶煤衔接部分,可以通过在距离衔接点长度为D的位置处开始降低直接切割煤体部分的高度,进而使得工作面端头位置顶煤呈现为三角形结构,同时在衔接点位置处铺设双层经纬网(规格为8 m×1 m)来强化顶煤的整体性,有效防治因顶煤破碎而发生顶板冒落事故。

3 工程经济效益分析

当直接切割煤体部分高度由3.2 m增至3.5 m后,前述统计可知采煤机直接切割煤体部分的煤炭资源回收率为98%,而放顶煤部分的煤炭资源回收率仅为85%,调整后剩余工作面推进长度为600 m,计算可知工作面整体能够多产出煤炭资源9730 t,按照目前煤炭价格1000元/t计算可知,能够直接带来973万元经济效益。

4 结论

(1)当N2105综放工作面直接切割煤体部分的高度由3.2 m增大至3.5 m后,采煤机运行速度可在3~4.3 m/s范围内变动,原有液压支架型号依旧能够满足承载要求。

(2)对于端头位置的平巷(例如胶带顺槽)与工作面顶煤衔接部分,可以通过在距离衔接点长度为D的位置处开始降低直接切割煤体部分的高度,同时在衔接点位置处铺设双层经纬网(规格为8 m×1 m)来强化顶煤的整体性。

(3)工作面整体能够多产出煤炭资源9730 t,按照目前煤炭价格每吨1000元计算可知,能够直接带来973万元的经济效益。