一种用于电流环校准的瞬态电流倍增器设计

何 鹏,朱宇洁

(1. 电子科技大学自动化工程学院,四川 成都 611731; 2. 中国工程物理研究院计量测试中心,四川 绵阳 621900)

0 引 言

脉冲功率技术在最近的半个世纪里得到了迅速发展,国防科研的需求为脉冲功率发展提供了极大的推动力,在世界各地造就了一批各有特色的脉冲功率发生器或装置,多数都服务于与高能量密度物理或高强度辐射源相关的科研或技术开发工作[1-3]。上述应用领域对脉冲大电流的测试有广泛的需求,信号从波形特征上来说主要为阻尼振荡衰减模式,幅度通常为千安量级甚至是上百千安量级,脉冲底宽为微秒量级。针对该类脉冲大电流信号的测量,通常采用非接触式的电流环或电流探头(B-dot探头或电流线圈)与数字示波器共同组成脉冲强流测试系统。其中,数字示波器的校准技术已较为成熟,而电流环受限于校准装置的信号输出能力以及应用需求推动,相关校准技术研究多数面向工频或小量程校准,对于应用于脉冲领域所需的瞬态大量程校准始终未得到有效解决[4]。作为脉冲功率装置的主要表征和核心参数,脉冲大电流信号的准确测量不仅可以有效衡量装置性能,同时可为物理实验设计和结果分析提供重要入口参数。通过开展脉冲强流参数测试系统所用电流环的满量程校准技术研究,对于精密物理实验设计和结果分析所需参数的获取、脉冲功率装置输出参数测量判定以及技术性能和质量的评估具有重要作用。

现阶段,针对电流环校准主要有分流器法、小信号校准后线性外推法[5-6]、工频或冲击波形条件下校准[7-8]。其中,分流器法需要将高准确度脉冲分流器介入到待校脉冲强流参数产生回路中,会在一定程度上影响输出信号电气特性,从而进一步影响校准结果置信度[9]。因此,校准电流环时仍需采用满足量传比需求的高准确度非接触式方法。小信号校准线性外推法不足是被校电流环由于材料与工艺的批次一致性在一定程度上存在差别,且在大信号下电流环所处相对较复杂的电磁环境可能会对测量结果带来影响。工频或冲击波形下校准方法激励信号产生装置的体积较大、带载能力差、输出瞬态电流较小,难以满足满量程校准需求[10]。随着脉冲功率技术的发展以及物理分析的进步,对脉冲强流参数测量准确性的需求越来越强,对电流环进行满量程校准是保证脉冲强流参数测量系统校准结果置信度的重要保证。

本文以脉冲电流测量系统中电流环的满量程校准需求为设计目标,基于感应电流倍增的原理设计了一种基于PCB的瞬态电流倍增器,对其电气参数进行了计算和仿真分析,对欠阻尼脉冲电流输入信号情况下的感应电流倍增情况进行了试验,验证了所设计的瞬态电流倍增器的功能和指标,可用于实现对脉冲电流测试系统中的电流环进行满量程校准。

1 校准现状分析

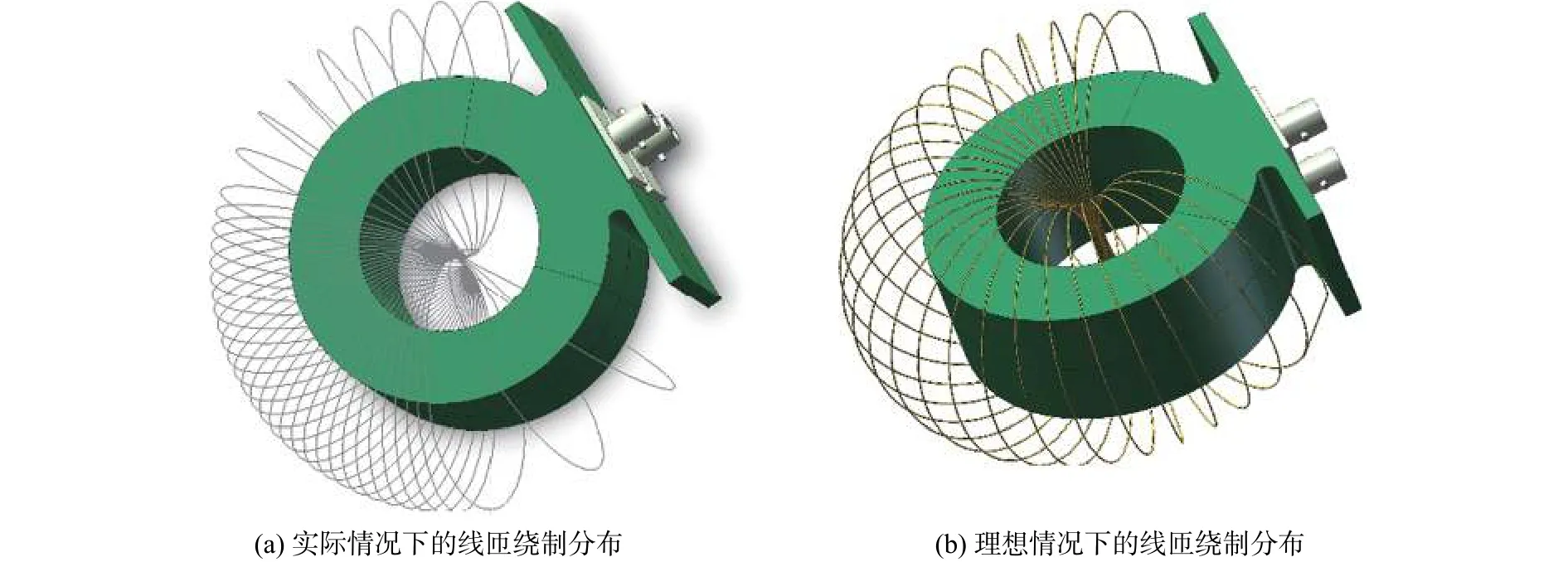

目前,针对电流环的满量程校准方法主要是利用标准表法。该方法利用激励源输出校准所需的脉冲大电流信号,将被检电流环和标准电流环同时套接在信号传输路径上进行测量,用标准电流环所测结果作为标准值对被检电流环进行量传。利用标准表法开展电流环满量程校准主要有两种形式,一种是利用冲击高压装置产生脉冲大电流信号作为激励源。但冲击高压装置的带载能力不足,校准所需的瞬态电流幅度越大,对装置的工作电压以及绝缘要求越高,激励源的设计实现较大且操作便捷性较差。另一种是利用电流输出线缆将标准电流环和待溯源电流环进行螺旋缠绕。由于该种绕制方式下电流环内孔通过的电流方向始终保持一致,电流环测得电流即可得到增加。该方法成本较低,实现途径相对简单,因此是目前部分实验室所采用的实际校准方法。但是,在实际应用中该方法输出线缆螺旋缠绕部分可等效为电感,对激励源的波形特征有较大影响。另外,手工进行线匝螺旋绕制时,难以保证线匝间相对位置,线匝间重叠区域在匝数较多时易发生击穿打火现象,需反复调整甚至是重新绕制,从而影响校准过程的效率,如图1所示。因此,高效便捷地实现对电流环螺旋绕制后的感应电流无失真放大是本文研究的目的所在。

图1 线匝螺旋绕制对比示意图

2 瞬态电流倍增器组成及工作原理

基于参数固化、效率提升的考虑,本文所设计的瞬态电流倍增器主要由两块镜像交叠的PCB电路板和接插件组成,设计时充分考虑了线缆绕制过程中的感应电流波形畸变、击穿打火以及工作效率低下等问题。所设计的瞬态电流倍增器工作模式为套接方式,即在被检电流环和标准电流环通过接插件直接扣合在两块电路板中,可有效避免手工螺旋绕制线缆所花费的较多准备时间。工作时,将电流激励源的输出正负极按电流流动方向接入对应的线缆插头,电流通过线缆和内层接插件穿过电流环后经下层镜像电路板和外围接插件实现对两只电流环的等效螺旋绕制。所有内层接插件上的电流流动方向为自上而下,上层电路板的电流流动方向为由外向内,外层接插件上的电流流动方向为自下而上,下层电路板的电流流动方向为由内向外。瞬态电流倍增器的工作原理框图如图2所示。

图2 瞬态电流倍增器结构示意图

3 结构及电路设计

本文设计的瞬态电流倍增器以Pearson 4997型电流环(峰值电流测量范围为0~20 kA,转换系数为0.01 V/A,转换系数的准确度为±1%,内孔直径为53.34 mm,外径为 101.6 mm)为应用对象进行设计。瞬态电流倍增器的尺寸以能够完整包覆4997型电流环进行设计,外径为120 mm,内孔直径为30 mm,内部插针包围外径为36 mm。为了提升电路板强度,避免频繁扣合与分离过程中的受力不均引起电路板损伤,两块电路板采用加厚设计,厚度设计为2 mm。考虑到内部插针间以及线匝间的间隙放电等因素,本文设计的线间和孔间最小间距为4.9 mm,线宽为3 mm,上下电路板中设计的线径设计为镜像交叠形式,配合内外接插件等效构成线匝螺旋环绕方式,共设计了18匝环绕路径。在接插件的选取部分,主要考虑印制电路板可焊接、外观尺寸以及导电性能。由于应用对象(Pearson 4997)的厚度为20 mm,为了按图3方式套接2个电流环,接插件在连接后的长度需大于40 mm,该类接插件通常需自行设计加工。为了尽快开展试验验证,本文初步考虑采用套接1只电流环的方式以减小对接插件的尺寸要求。考虑到铜具有导电性能好、接触电阻小、抗氧化能力强等特点,以及表面镀银工艺可使接插件的导电性能得到进一步提升,本文最终选用的接插件采用大电流冠簧航空防水公母插针,直径为3 mm,材质为黄铜C3604,表面镀银,最大通过电流300 A,两端可焊接在电路板上。另外,根据电流传输原理,电流主要在材料表面流动,为了减少传输路径上的损耗,本文在同一块板子上的每条线径进行了镜像处理,即顶层和底层都铺设了线路并处于同一网络,电流通路导体的截面积得到了增大。最终设计实现的瞬态电流倍增器如图3所示。

4 试验验证与分析

在试验验证部分,本文利用EMC测试系统中的浪涌产生器设备(UCS500)作为激励源,利用Pearson 4997(最大峰值电流 20 kA)型电流环搭建了验证测试系统,在电流环的满量程范围对单匝线缆穿过电流环、多匝线圈螺旋绕制电流环、经瞬态电流倍增器扣合电流电流环这3种情况下的电流进行了测试,试验系统测量框图如图4所示。

图4 瞬态电流倍增器试验系统测试框图

在实际情况下,利用线缆多匝螺旋绕制进行电流环校准的过程,由于一般所选用线缆具有一定的柔韧性和弹性,且手工绕制具有不一致性,导致螺旋绕制后线匝形成的等效电感会发生变化,在电流环的满量程测量范围内所获取的感应电流波形会发生畸变。因此,本文在试验验证过程中首先对瞬态电流倍增器的感应电流在20 kA的范围段内进行了测试,如图5所示。结果表明,经瞬态电流倍增器后的感应电流波形在20 kA的范围内能够始终保持输入时的波形特征。

图5 瞬态电流倍增器波形特征保持功能的验证测试结果

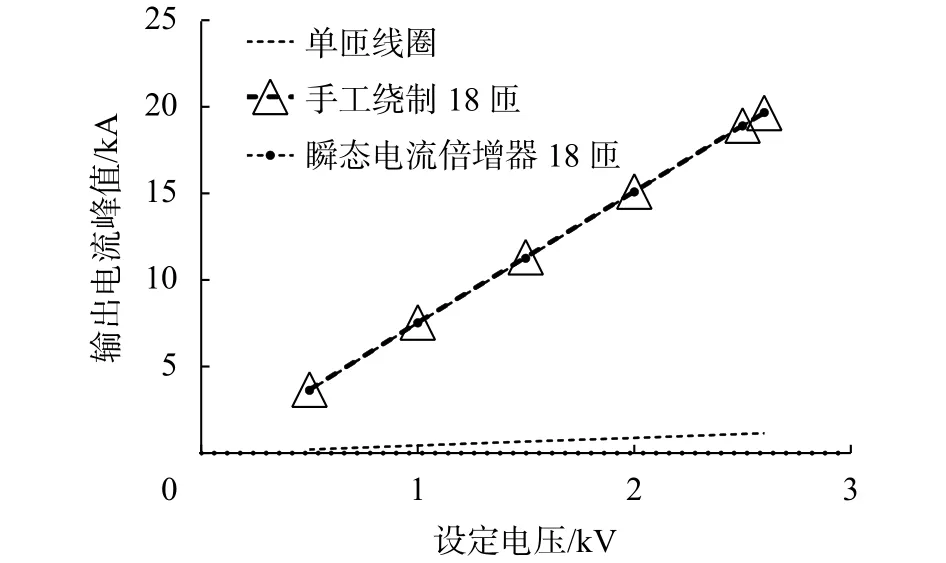

在瞬态电流倍增器的波形特征保持功能得到验证后,本文对其倍增系数进行测试。为了保证试验结果具有可对比性,单匝线缆和多匝螺旋绕制所用电缆为同一根电缆,长度和截面积与瞬态电流倍增器的传输路径和截面积相同。激励源设定电压分别为 0.5,1,1.5,2,2.5,2.6 kV 时,电流峰值和脉冲宽度的测试结果如图6和图7所示。

图6 不同设定电压下输出电流峰值测试结果

图7 不同设定电压下输出电流脉宽测试结果

由图6可看出,在相同的绕制圈数下,手工螺旋绕制与瞬态电流倍增器两种工作方式下感应电流峰值基本相当。经计算,相对单匝线圈,手工螺旋绕制后的倍增系数为17.07,瞬态电流倍增器的倍增系数为17.01。但是,由图7可看出,手工螺旋绕制情况下电流脉宽变化较大,有较大波形失真,而经瞬态电流倍增器后的感应电流脉宽与初始输入的电流脉宽基本相同。经计算,经瞬态电流倍增器后的感应电流脉宽相对初始输入的电流脉宽仅有不到1%的失真。

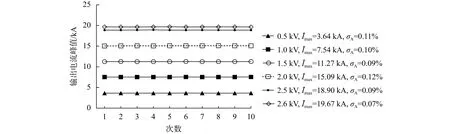

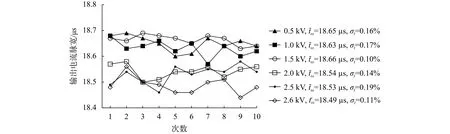

为了进一步说明经瞬态电流倍增器后获取的感应电流具有较好的重复性,本文对激励源设定电压分别为 0.5,1,1.5,2,2.5,2.6 kV 时的电流峰值和脉冲宽度的测量结果进行了分析。结果显示,激励源的输出信号经本文所设计的瞬态电流倍增器后,感应电流倍增效应线性度和重复性较好,脉宽宽度在20 kA的倍增范围重复性同样较好,具体测量及统计分析结果如图8和图9所示。

图8 瞬态电流倍增器输出电流峰值重复性测试

图9 瞬态电流倍增器输出电流脉宽重复性测试

5 结束语

本文基于电流环满量程校准的需求以及感应电流叠加的原理,对实验室现有瞬态大电流发生器(瑞士 EM TEST 生产的 UCS 500-M)输出技术指标、激励源带载能力、线匝间耐压能力、电流环机械尺寸等方面的因素进行了分析,利用电路板与接插件设计了参数固化、操作便捷的瞬态大电流倍增器,通过已溯源的示波器和电流环搭建了功能与指标试验系统,验证了瞬态电流倍增器对输入信号具有较好的波形保持功能,并对20 kA内的感应电流波形参数进行了测量和重复性验证分析。验证了本文所设计的瞬态电流倍增器可用于实现对脉冲强流测试系统中电流环的满量程校准。

后续,本文将针对不同外形尺寸的被校对象进行设计,形成系列化的校准配件,并将进一步优化结构及传输路径设计,通过调节初级激励源的充电电压对倍增电流进行全范围段内的刻度标定,并开展调节匝数比验证实验,以便进一步优化瞬态电流倍增器的倍增电流波形参数,以扩展其应用范围。