海上油田砂岩油藏解堵体系研究*

朱艳华,刘长龙,符扬洋,张 璐,代磊阳

(中海石油(中国)有限公司 天津分公司,天津 300459)

某海上油田S区块以稠油疏松砂岩为主,在生产过程中微粒运移现象严重,部分油井酸化后表现出有效期较短的特征,为防止微粒解堵后再次运移堵塞储层,延长酸化解堵有效期,笔者通过室内实验研究了适应该油田的酸化解堵体系。酸化体系常由前置酸体系、主体酸体系和后置酸体系组成。前置酸体系主要用来溶解含钙的地层物质,减少较昂贵的主体酸在酸化过程中不必要的浪费;后置酸体系主要用来隔离后续注入的液体。笔者利用初步选择的酸液体系和添加剂,组成不同的前置液、处理液和后置液配方,优选出一种以多氢酸复配盐酸和铵盐为主的复合酸解堵体系,并对该体系的综合性能和解堵性能进行了室内评价。

1 实验部分

1.1 仪器与试剂

ZF-9型电子分析天平(上海正方电子仪器厂);JJ-1型增力电动搅拌器(天瑞仪器有限公司);HJ-3型磁力搅拌器(贝仑仪器有限公司);HH-2K型恒温水浴(巩义市予华仪器有限公司);SHPJ-2型岩心流动试验仪(华兴石油仪器有限公司);722型光栅分光光度计(四川仪表九厂);JZ-200型界面张力仪(承德精密试验机有限公司);CPZ-2型双通道常温常压膨胀仪(山东美科仪器有限公司)。

酸液缓蚀剂CI、铁离子稳定剂FS、粘土稳定剂CS、破乳剂DA、助排剂CA、多氢酸H6R,均为工业级,成都安实得石油科技开发有限公司;HCl、NH4F、HF,均为分析纯,成都科龙化工试剂有限公司;实验用水为实验室自制蒸馏水;地层水、原油、岩心,取自S油田某区块。

1.2 实验方法

(1)酸液溶蚀率 在油藏温度60℃条件下,参照石油天然气行业标准SY/T 5358-2010《储层敏感性流动实验评价方法》中的酸敏化学实验测定酸液溶蚀率。

(2)酸液腐蚀率 参照石油天然气行业标准SY/T 5405-2019《酸化用缓蚀剂性能实验方法及评价指标》中的常压静态腐蚀速率、缓蚀率评价指标测定。

(3)铁离子稳定性能 参照石油天然气行业标准SY/T6571-2003《酸化用铁离子稳定剂性能评价方法》测定。

(4)防膨性 参考石油天然气行业标准SY/T 5971-1994《注水用粘土稳定剂性能评价方法》进行测定。

(5)岩心流动实验(物理模拟实验) 模拟地层条件下,考察酸液的解堵能力。实验步骤:正驱基液(测K0)→正驱前置液→正驱处理液→正驱后置液→反驱后置液→反驱基液,即:(1)注入4% NH4Cl,确定岩心的基准渗透率;(2)注入前置液,测定前置液处理后岩心渗透率的变化;(3)注入处理液,测定处理液酸化后岩心渗透率的变化;(4)注入后置液,测定后置液处理后岩心渗透率的变化;(5)注入4%NH4Cl,确定酸化后岩心的渗透率。由Ki/K0计算酸化后岩心渗透率提高倍数,分析酸液的解堵能力。

2 结果与讨论

通过岩粉溶蚀率实验确定酸化解堵体系主体酸的组成。对砂岩地层进行酸化解堵作业时,一般优先选择土酸[1,2]。但由于目标油田完井方式是砾石充填,常规土酸体系对砾石溶蚀率高,破坏性大,且存在二次伤害,故不能直接选用。在主体酸体系中采用低浓度HF(0.5%HF)与可以逐级水解产生HF的多氢酸和氟化铵(1%NH4F)为主复配。

针对海上油田S区块油井存在的堵塞伤害,要求酸化解堵液应满足以下条件:低腐蚀性,保证注入设备和管柱的安全;稳定Fe3+性能强,减少Fe3+对储层造成的伤害;配伍性好,不产生分层、沉淀现象;表面张力低,增强酸液进入储层的流动性;便于返排与地层流体配伍。因此,需要对酸液体系组成及其综合性能进行评价[3,4]。

2.1 酸液体系组成及浓度初选

将目标油田油井储层岩心研磨成岩粉后进行溶蚀试验,了解酸液对岩粉中可溶物的溶蚀率,初步确定酸液浓度。

2.1.1 主体酸HCl浓度HCl加量对目标油田油井岩粉溶蚀率的影响见表1。

表1 不同浓度HCl对目标油田油井岩粉的溶蚀率Tab.1 Dissolution rate of rock powder with different concentration of hydrochloric acid

由表1可见,随着HCl浓度的增大,岩石溶蚀率增加幅度不大,HCl质量分数由2%增至5%时,溶蚀率由1.39%增至2.02%。因此,考虑成本和对堵塞物的解堵效果,前置液、后置液和处理液中HCl的浓度均为3%。

2.1.2 主体酸多氢酸浓度 在初步筛选出的主体酸体系基础上(3% HCl+0.5% HF+1% NH4F),考察多氢酸对目标油田油井岩石溶蚀率的影响,表2为不同浓度多氢酸组成的主体酸液对目标油田油井岩粉的溶蚀率。

表2 不同浓度多氢酸组成的主体酸液对目标油田油井岩粉的溶蚀率Tab.2 Dissolution rate of rock powder under the main acid solution with different concentration of polyhydroacid

由表2结果可知,加入多氢酸后主体酸对目标油田油井岩石的溶蚀率随多氢酸浓度的增加而增加,多氢酸浓度由4%增至8%时,S-5井的岩粉溶蚀率由14.68%增至20.27%,S-12井的岩粉溶蚀率由11.78%增至19.12%,多氢酸浓度为6%时,溶蚀率随其浓度增高的增加幅度较小。由于多氢酸具有较好的缓速性和稳定粘土的能力,因此,考虑成本和酸化效果,处理液中多氢酸的浓度为6%。

综上,初步筛选出的前置液和后置液体系为3% HCl,处理液体系为3% HCl+6%多氢酸+0.5%HF+1% NH4F。

2.2 酸液体系综合性能研究

适宜的酸液添加剂可以抑制酸液对施工设备和管线的腐蚀,减轻酸化过程中对地层产生新的伤害,提高酸化效率[5-8]。本文采用目前油田使用性能较好的酸液缓蚀剂CI、铁离子稳定剂FS、粘土稳定剂CS、破乳剂DA、助排剂CA,组成3种酸液体系配方。

前置液3% HCl+1% CI+1% FS+1% CS+0.5%DA+2% CA;

处理液6% H6R+3% HCl+0.5% HF+1% NH4F+1% CI+1% FS+1% CS+0.5% DA+1% CA;

后置液3% HCl+1% CI+1% FS+1% CS+0.5%DA+2% CA。

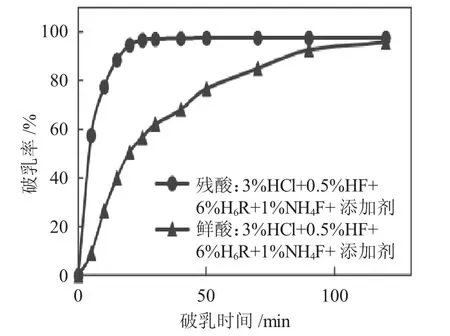

图1 前/后置液(鲜酸和残酸)的破乳率曲线Fig.1 Demulsification rate curves of the pre/post solution(fresh acid and residual acid)

图2 处理液(鲜酸和残酸)的破乳率曲线Fig.2 Demulsification rate curves of treated solution(fresh acid and residual acid)

2.2.1 配伍性评价 采用筛选的前置液配方、处理液配方和后置液配方酸液与目标油田地层水混合,在常温和60℃条件下静置2h,均无沉淀、分层现象,不产生絮状物,配伍性良好,不会对地层造成二次伤害。

2.2.2 腐蚀性 酸液对设备及管柱的腐蚀会产生Fe2+和Fe3+,进而生成Fe(OH)3沉淀,造成储层的二次伤害。在60℃条件下,测定筛选的前置液配方、处理液配方和后置液配方酸液对N80钢材试样的腐蚀速率。实验结果表明,各种酸液配方对N80钢材的腐蚀性均很低,试样表面无明显可见的局部腐蚀,均匀腐蚀速率均低于0.5g·(m2·h)-1,满足行业标准。

2.2.3 破乳性评价 采用筛选的前置液配方、处理液配方和后置液配方酸液与原油混合乳化,在60℃条件下恒温2h,观察酸液析出量,分析酸液破乳性能。结果表明,各种酸液配方均具有很好的破乳作用,破乳率均在95%以上。

2.2.4 表面张力测定 对筛选的前置液配方、处理液配方和后置液配方酸液进行表面张力测定,结果见表3。

表3 各种酸液配方表面张力测定结果Tab.3 Surface tension of various acid formulations

由表3可知,残酸的表面张力比鲜酸高,但远低于水的表面张力,有助于返排。

2.2.5 配方酸液酸渣实验 酸渣实验能有效表征配方酸液体系与实际储层原油的配伍性,酸渣含量越高,表明酸液体系和实际储层配伍性越差,酸化效果越差。

采用目标储层原油10g,分别加入100mL前置液、处理液和后置液混合搅拌,放入恒温水浴中,在60℃条件下恒温2h,取出进行过滤,用200mL柴油反复清洗,然后烘干称量,实验结果见表4。

由表4可知,前置液、处理液和后置液与原油混合后,水浴前和水浴后均没有明显的酸渣产生。将酸液和原油的混合体系,水浴、过滤、烘干,得到烘干的滤纸表面没有酸渣的迹象,表明筛选出的酸液体系和原油配伍性良好。

表4 各种酸液配方与原油的酸渣实验现象Tab.4 Acid residue experiment phenomenon of various acid formula and crude oil

2.2.6 Fe3+稳定性能评价 酸液与施工设备、管柱及地层岩石中的含铁矿物接触将产生Fe2+和Fe3+。随着酸化过程中pH值的升高,Fe3+会生成Fe(OH)3沉淀,伤害储层,铁离子稳定剂可有效的防止Fe(OH)3沉淀的生成。对筛选的前置液配方、处理液配方和后置液配方酸液进行铁离子稳定能力测定,结果见图3。

图3 不同酸液体系Fe3+稳定能力Fig.3 Stability of iron ions in different acid systems

由图3可知,前置液、处理液和后置液体系都有较好的稳定Fe3+能力,稳定Fe3+量均高于1400×10-6,稳定Fe3+百分数均大于80%。

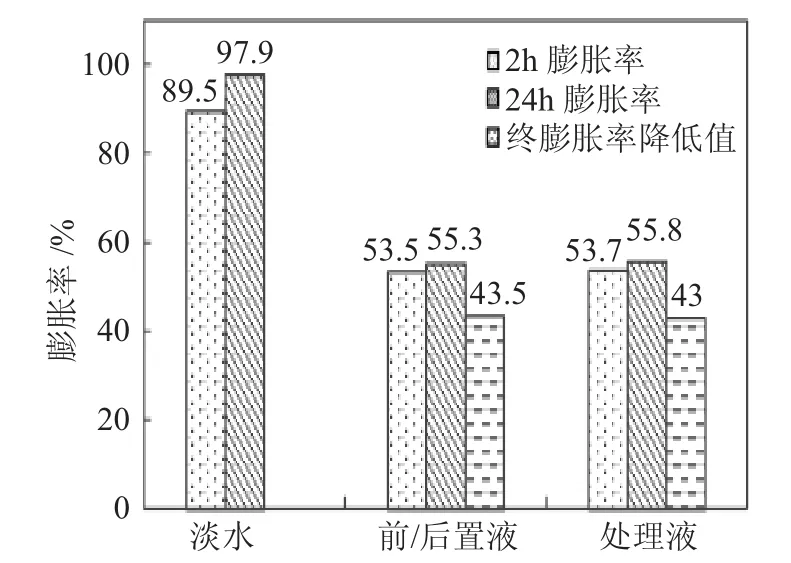

2.2.7 防膨性能评价 采用CPZ-2双通道常温常压膨胀仪测定不同粘土稳定剂对试样的线膨胀率,实验结果见图4。

图4 不同酸液体系防膨性能Fig.4 Anti-swelling performance of different acid systems

由图4可知,筛选出的前置液、处理液和后置液体系均具有较好的防膨效果,终膨胀率降低值均高于40%,能有效控制粘土膨胀,抑制水敏伤害。

2.3 酸液体系解堵有效性评价

根据筛选的前置液、处理液和后置液配方,分别采用目标油田岩心进行酸化效果试验,考察酸液体系的酸化效果。

在60℃下,分别采用S-12井和S-18井的两块岩心进行酸化效果试验,测得酸液流量并计算酸化过程中渗透率和用酸量的孔隙体积倍数,绘制渗透率比K/K0与孔隙体积倍数的关系曲线,见图5、6。

图5 S-12-6号岩心酸化效果曲线Fig.5 Acidification effect curve of S-12-6 core

图6 S-18-4号岩心酸化效果曲线Fig.6 Acidification effect curve of S-18-4 core

由图5、6可知,随着前置液、处理液和后置液的注入,岩心渗透率不断提高,酸化中没有出现微粒运移堵塞现象,酸化后岩心渗透率比基准渗透率增加1.68~2.46倍左右。说明筛选出的酸液体系具有稳定粘土微粒的作用,对岩石骨架破坏小,采用该酸液体系进行酸化可以取得较好的酸化效果,是一种优良的酸液配方。

3 结论

(1)优选出的酸化解堵液体系配方为:

前置液3% HCl+1% CI+1% FS+1% CS+0.5%DA+2% CA;

处理液6% H6R+3% HCl+0.5% HF+1% NH4F+1% CI+1% FS+1% CS+0.5% DA+1% CA;

后置液3% HCl+1% CI+1% FS+1% CS+0.5%DA+2% CA。

(2)筛选出的酸液体系具有良好的配伍性、破乳性、铁离子稳定性、防膨性、低腐蚀性,满足目标油田对酸化解堵液的要求。

(3)酸液体系与目标油田储层配伍性良好,酸化解堵效果较好,酸化后岩心渗透率提高1.5~2.46倍。

——以双河油田Eh3Ⅳ5-11岩心为例