FS815预硬化塑料模具钢大型模块的研发

韩 斌,迟宏宵,汝亚彬,温 鹤,曹丽红,刘 宇

(1.抚顺特殊钢股份,辽宁抚顺113001;2.钢铁研究总院特殊钢研究所,北京100081)

1 引言

抚顺特殊钢股份有限公司多年来十分重视模具钢的生产及研发,是我国模具钢较大的生产基地,部分产品已经达到国外先进模具钢的实物质量水平,并实现了产业化,受到了国内外用户的一致好评,形成了品牌优势,奠定了抚顺特钢模具钢中国领头羊的位置。随着模具技术高速发展,对模具钢提出了更高的要求。预硬化塑料模具钢是用量最大的模具钢,普通的预硬化塑料模具钢供过于求,但对于高硬度1.2738类预硬化模块目前国内质量性能存在很大问题。1.2738类预硬化模块普通硬度要求在29~36HRC范围,而现在,有部分模具钢使用客户要求预硬化模块硬度达到37~41HRC,这种高硬度要求材料目前的预硬化回火工艺温度在410℃~450℃,回火最多达到3次,但材料在用户使用过程中仍存在硬度不均、锯切开裂、加工后材料容易变形等缺陷,导致模具钢用户大量使用进口模具钢。为了占领预硬化塑料模具钢市场,经双方友好协商,抚顺特钢与钢铁研究总院合作,研发出牌号为FS815的一种高硬度1.2738类预硬化模块材料,替代进口。

2 试验材料及试验方法

2.1 化学成分设计

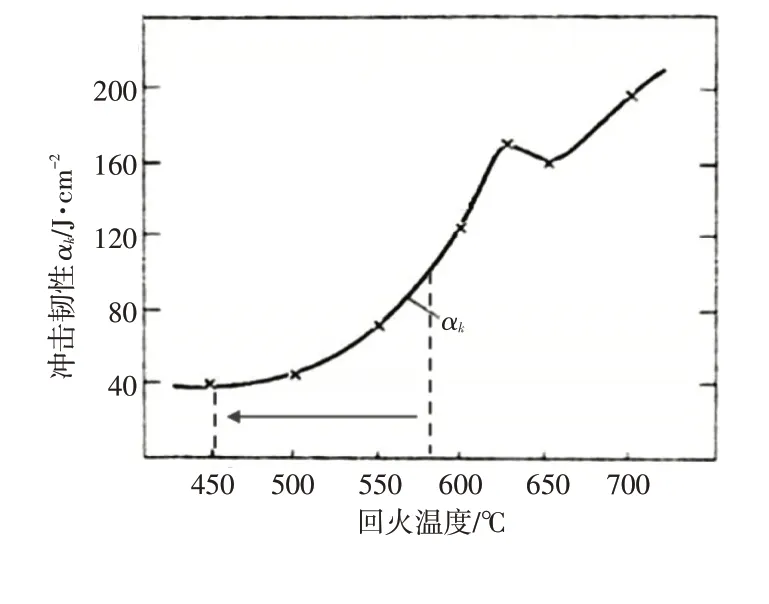

目前,国内普遍生产的1.2738类预硬化模块,其硬度由32~36HRC调整到40HRC时,存在的技术难点是:若要提高1.2738钢预硬化模块硬度则需要降低回火温度,即回火温度由原来的580℃以上降低到450℃左右,如图1、图2所示,而在450℃左右回火正是该材料脆性最大的温度,不能够完全消除组织应力,因此模块加工后常出现炸裂、变形等现象,导致模具无法使用。成分设计的方向要向着易实现更高回火硬度,同时还具有较高的淬透性。

图1 1.2738钢回火硬度曲线

图2 1.2738钢冲击韧性曲线

借鉴国外预硬型塑料模具钢化学成分设计的发展趋势,均表明为了满足大截面尺寸塑料的使用需要,在原来P20钢的基础上降低含碳量,提高Ni、Mn、Mo的含量,从而提高预硬型塑料模具钢的综合性能和淬透性等性能。

为此,FS815钢化学成分设计的总体思路是:

(1)降低C含量,尝试不同碳含量和合金元素组合。总体上采用低C含量,降低C强化引起的组织内应力大的问题,提高材料的冲击韧性,降低偏析程度,改善大颗粒碳化物析出。C是钢中最有效的固溶强化元素之一,也是与Cr、Mn、Mo、V化合形成碳化物的元素。C含量越高,固溶强化效果越显著但会损失冲击韧性,通过将C提高冲击韧性。C易偏析,同时过高的C易与碳化物形成元素化合形成大颗粒碳化物析出,影响冲击韧性,通过降低C含量,降低偏析程度、改善碳化物析出尺寸,提高冲击韧性,进而获得低组织内应力的成分体系。

(2)通过析出强化,弥补降C引起的强度损失,实现高硬度要求。通过Mo2C、VC等析出强化相在高温回火时的析出强化作用,弥补降C引起的硬度、强度损失,同时使材料具有更优异的抗回火软化性能,可以实现更高温度回火,降低大型预硬化模块的组织应力。

(3)推迟CCT曲线珠光体、贝氏体转变时间,通过Mn、Mo、Cr、Ni匹配作用获得更高淬透性。根据不同合金元素对贝氏体、珠光体转变曲线推出的叠加或相乘作用关系,进行合金元素匹配,尽可能推迟珠光体、贝氏体转变时间,易于大型模块心部组织的一致性。

(4)成分体系利于组织均匀、焊接性能优异。通过采用低碳的设计,减轻组织偏析,同时获得更优异的焊接性能。

通过热力学计算和相组成的预测,可以发现采用Mo-V-Ni合金化、Mn-Mo-V-Ni合金化,能够明显增加高温析出相含量,如图3所示,进而提高保持高温区回火硬度(抗回火软化性能),从而可以获得更高的回火温度,获得更好的韧性。

图3 成分设计不同体系材料的热力学计算相组成分析

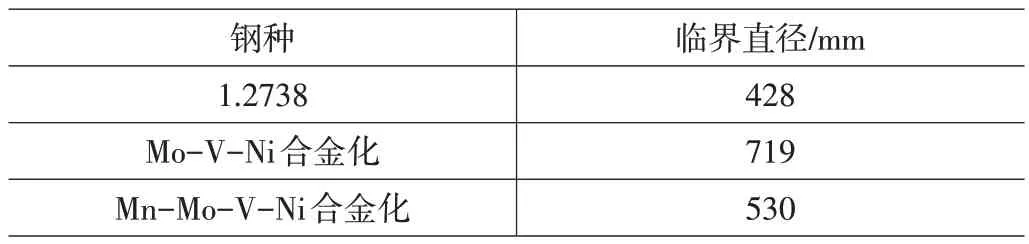

通过淬透性预测计算表明:采用Mo-V-Ni合金化、Mn-Mo-V-Ni合金化,能够明显提高淬火临界直径尺寸,提高淬透性,如表1所示。

表1 成分设计不同体系材料的淬透性临界直径预测计算

综合文献资料,借鉴国外先进产品、热力学计算、相组成的预测、淬透性预测,最终设计开发出了牌号为FS815的高硬度预硬化模块品种,化学成分如表2所示。

表2 FS815成分 %

2.2 生产工艺流程

电炉+LF+VD→模铸27t12角锭→高温扩散处理→锻造3,500t快锻三镦三拔成材→去氢退火→水-空交替冷却淬火→两次高温回火→成品检验→入库。FS815成品模块照片如图4所示。

图4 FS815成品模块照片

3 结果及讨论

3.1 低倍

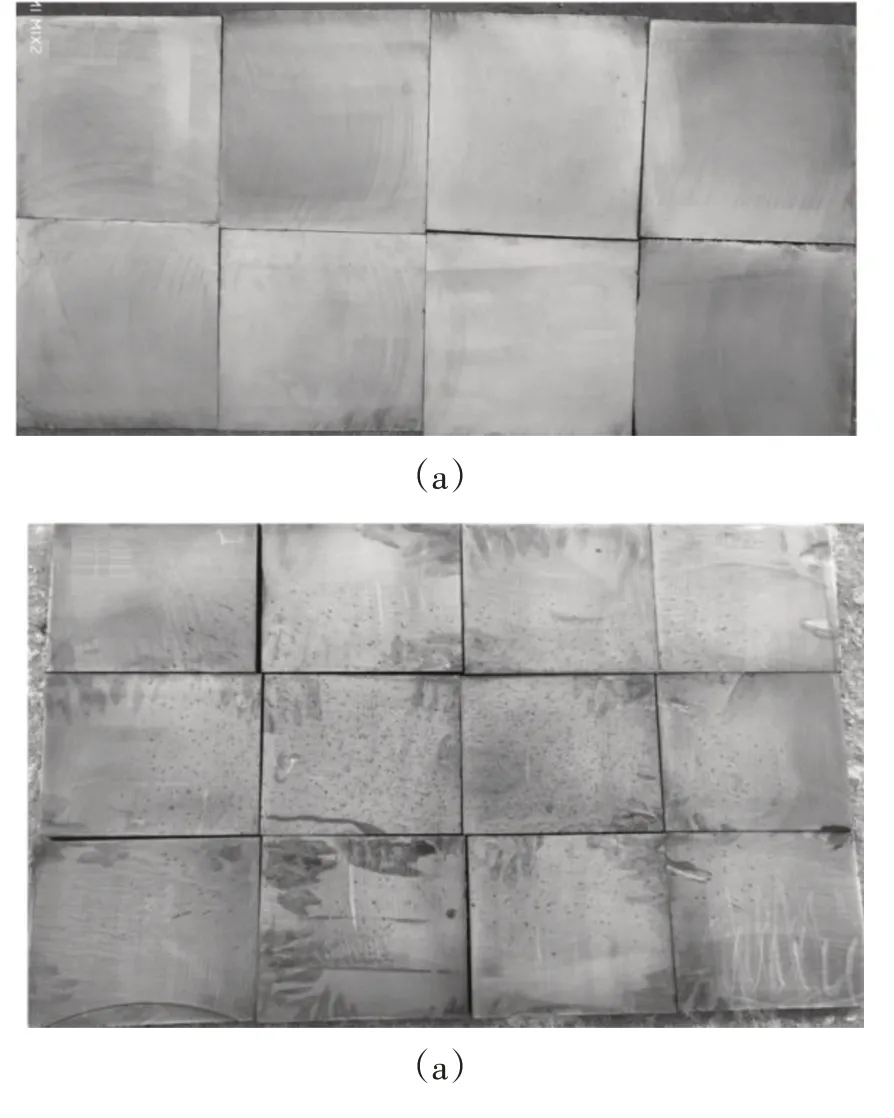

在钢材的横截面上都会存在通常由液态凝固时产生的疏松和偏析,因而降低了钢的强度和韧性,也严重的影响了加工后的表面粗糙度[1]。而大型模块由于横截面尺寸大,铸锭浇铸一般采用模铸,在铸锭内部,钢液以柱状晶或等轴晶进行凝固,更易形成枝晶组织,合金元素在枝晶间的微观偏析更为严重[2]。FS815与1.2738相比,通过优化成分设计,生产时采用低温浇注,高温扩散及多次镦拔等工艺措施,使得FS815的低倍质量相比于1.2738有较大幅度的改善,具体低倍质量对比如图5及表3所示。

图5 低倍质量对比

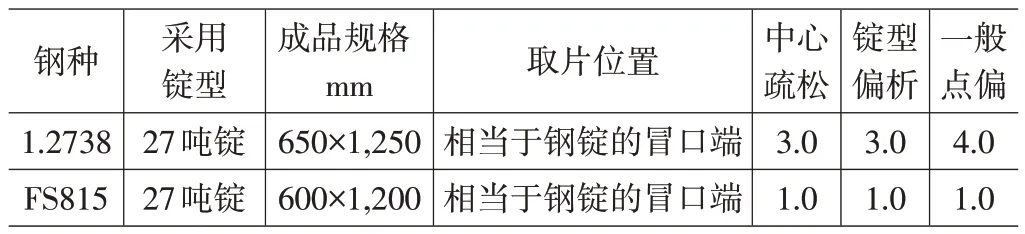

表3 低倍质量对比

3.2 非金属夹杂物

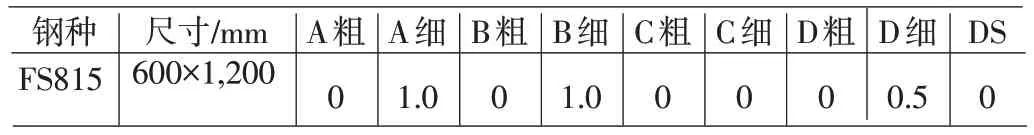

钢种非金属夹杂物在某种意义上可以看成是一定尺寸的裂纹,它破坏了金属的连续性,引起应力集中,在外界应力的作用下,裂纹延伸很容易发展扩大而导致模具失效。塑性夹杂物的存在,随着锻轧过程延伸变形,致使钢材产生各向异性。同时夹杂物在抛光过程中的剥落,降低了模具的表面粗糙度[1]。为保证FS815钢纯净度,电炉前期加强供氧,使熔池强烈沸腾;精炼期制定合理的脱氧制度,造高碱度渣冶炼生产,白渣保持时间≥30min,保证良好的脱氧、脱硫效果,VD过程采用真空氩气搅拌,并加强软吹,FS815钢夹杂物检验结果如表 所示。

表4 非金属夹杂物

3.3 模块预硬化后硬度及显微组织

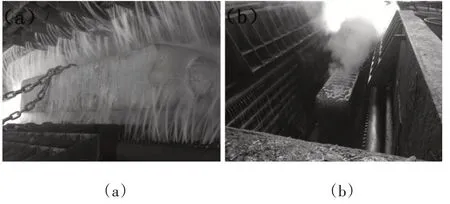

FS815预硬化模块采用水—空交替控时淬火冷却技术进行预硬化淬火冷却,合理分配水淬和空淬的时间,确保模块在不淬火开裂的情况下淬火后心部硬度达到标准要求,FS815模块现场淬火冷却照片如图6所示。

图6 FS815预硬化淬火冷却照片

(1)检验结果取样位置。

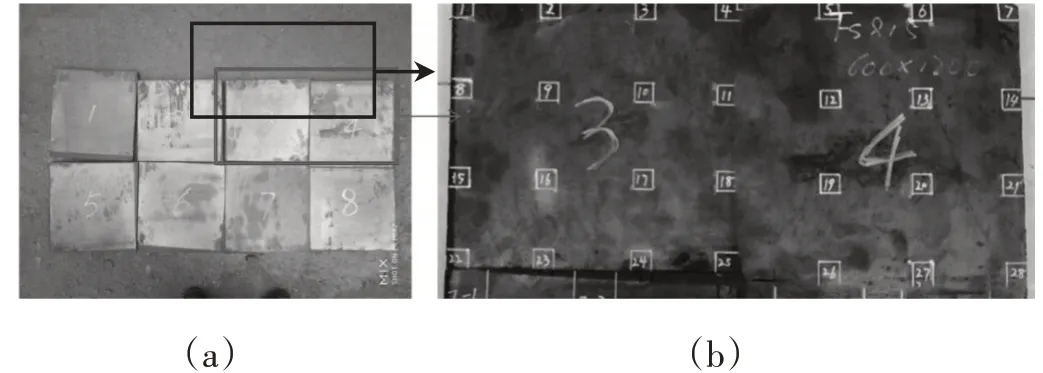

FS815成品预硬化模块截面尺寸为600×1,200mm,模块沿长度方向在其头部(相当于钢锭的冒口端)取30mm长试片,并将试片沿模块的厚度和宽度方向每隔300mm切取300×300mm方形试片8块,其中3、4为本次检验分析用试片,具体如图7所示。

图7 FS815

(2)硬度检测结果.

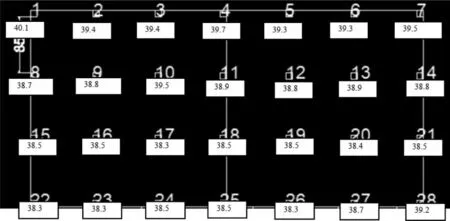

硬度检验结果范围为38.3~40.1HRC,截面硬度差<2HRC,具体如图8所示。

图8 FS815截面硬度检测结果

(3)显微组织检测结果。

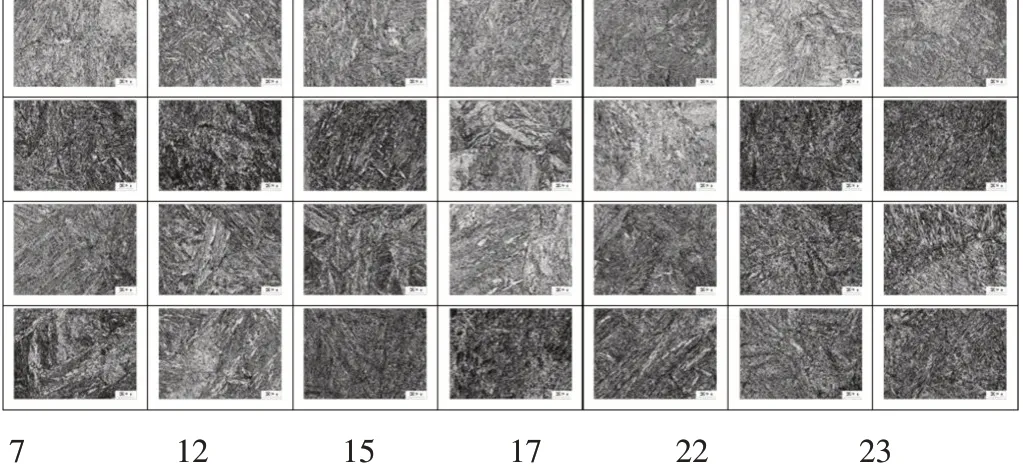

由左至右,由上至下对应编号1#~28#,不同位置组织较均匀差异不大,为回火贝氏体和少量的下贝氏体组织,金相显微组织如图9所示、扫描电镜组织如图10所示。

图9 FS815模块横截面不同位置金相显微组织

图10 FS815模块横截面不同位置扫描电镜组织

3.4 抛光性能

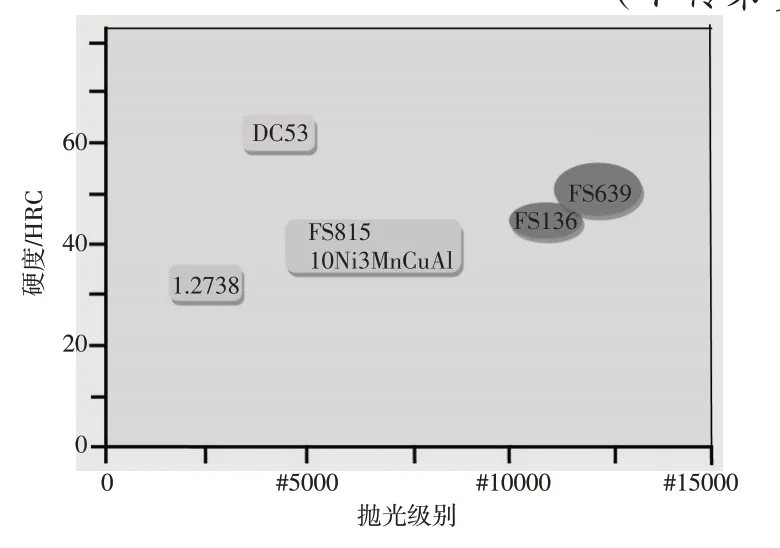

FS815由于纯净度高,偏析轻,预硬化高后硬度高,因此其抛光可达到#5000以上镜面效果,接近于10Ni3MnCuAl抛光性能,具体如图11所示。其抛光过程:油石粗磨(由粗→细:220#、320#、400#)→砂纸精磨(220#、280#、320#、400#、600#、800#、1000#、1200#。1500#)→钻石膏(μm、9m6m3。

图11 FS815抛光级别示意图

3.5 蚀纹性能

蚀纹性能采用溶液FeCl3化学蚀纹,由于材料偏析轻、组织均匀,可以满足汽车内饰件高端的立体蚀纹要求,FS815蚀纹效果如图12所示。

图12 FS815蚀纹效果照片

4 结论

(1)抚顺特钢与钢铁研究总院合作研发的FS815预硬化模块为1.2738类预硬化模块的升级品种,通过化学成分的优化设计,FS815模块预硬化后硬度可满足用户37~41HRC高硬度需求。

(2)通过对尺寸为600×1,200mm的FS815预硬化模块取片分析,其纯净度高、低倍组织优良、偏析轻、模块整体显微组织均匀、截面硬度偏差<2HRC,可满足用户的高抛光和蚀纹需求,为国产化材料替代进口提供了一种新型预硬化塑料模具钢材料。