基于FDM的铸模模型打印精度的研究*

梁幼昌

(广西现代职业技术学院,广西河池547000)

1 引言

在砂型铸造中,需要制造模型用来造型造芯,传统模型一般采用木模,木模制造需要车、铣等传统机加工方式来完成,其存在工艺复杂,所耗时间长,材料利用率低,木模在使用过程中受潮导致尺寸形状不稳定等缺点。随着3D打印技术发明与发展,由于其具有制造快速,不受模型复杂程度影响,属于增材制造材料利用率高等特点,在模具快速制造领域中被运用,其中利用熔融沉积3D打印技术制造砂型铸模模型代替木模,能解决木模制造与使用中存在的问题。3D打印的模型具有制造快捷、成本低、模型尺寸稳定、材料利用率高及耐用等优点[1]。在砂型铸造中,影响铸件质量的因素很多,其中模型的表面粗糙度和尺寸精度将直接影响着铸件尺寸精度和表面质量,所以如何选择合理的成型工艺和3D打印参数来保证铸模模型成型精度和表面品质就尤为重要。本文主要研究影响3D打印模型成型精度的因素,理清3D打印过程中重要的打印工艺参数与成型精度之间的关系,寻求最佳的打印工艺参数组成。

2 实验方案

本试验打印设备为Soon森工MakerpiM14桌面级3D打印机,采用材质为黄铜单喷头系统,喷嘴直径为φ0.4mm,打印材料用φ1.75mm丝状PLA塑料,塑料稳定性和表面光洁度好,材料的成型温度为170℃~230℃,其他参数如表1所示,模型切片软件采用Cura。图1所示为MakerpiM14桌面级3D打印机实物,其它工具还用到螺旋测微器和游标卡尺。

图1 MakerpiM14打印机

表1 MakerpiM14打印机规格

根据现有的实验条件,利用UG设计一个带孔圆柱体铸件模型如图2所示。

图2 铸件模型

该模型设计有外径D=φ25mm,内径d=φ10mm以及高度尺寸H=10mm,试验指标设为外径、内径和高度尺寸的变化率,即(测量尺寸-设计尺寸)/设计尺寸,用于检查模型沿水平方向和垂直高度方向尺寸变化的情况,尺寸的变化率越小,尺寸的打印精度就也高。熔融沉积式3D打印机在成型过程中影响制件的因素较多,比如打印支撑类型、填充密度、打印壁厚、打印厚度、打印速度、打印温度等。经过综合考虑本试验选择“打印速度、打印壁厚、打印厚度、打印温度”4个打印过程中重要的工艺参数进行研究,研究这些工艺参数与铸模模型成型尺寸之间的关系。其中层厚指的是打印机每打印一层的厚度,打印速度是喷头沿着水平面X-Y轴移动的速度,打印温度是指喷头加热的温度,打印壁厚是指模型横向外壁厚度。

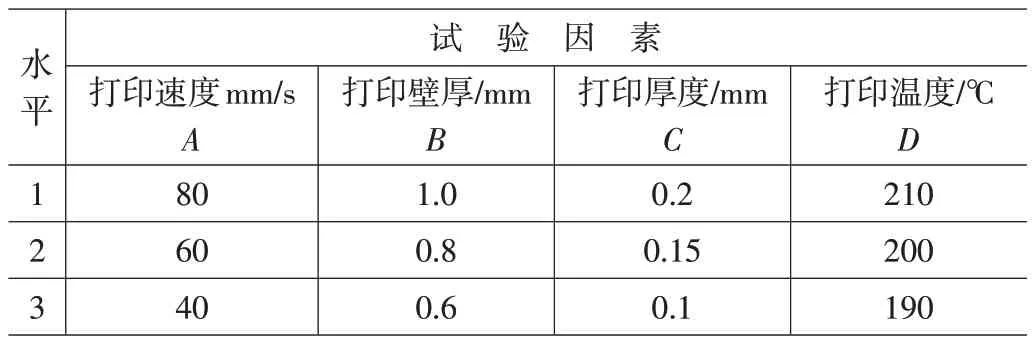

根据MakerpiM14打印机的规格分别设置打印速度A(80mm/s、60mm/s、40mm/s)、打印壁厚B(1.0mm、0.8mm、0.6mm)、打印层厚C(0.2mm、0.15mm、0.1mm)、打印温度D(210℃、200℃、190℃),进行四因素正交实验,各因素取3个水平,因素水平表如表2所示,按照正交试验因素水平可以设计9种不同的打印工艺参数方案如表3所示。

表2 因素水平表

表3 成型工艺参数试验方案

3 结果分析

模型打印出来并进行后处理的结果如图3所示,在圆柱体上取不同点测量出外径、内径和高度尺寸,取多次测量的平均值,并计算出外径、内径和高度尺寸的变化率,其结果如表4所示。计算试验结果极差,判断打印速度、打印壁厚、打印厚度、打印温度影响的主次顺序,确定打印工艺参数的最优组合。

表4 试验结果极差Rj

图3 打印结果

3.1 优选水平组合

根据尺寸变化率越小越好的原则,由K值大小判断各水平对尺寸变化率影响的大小,初步选出各指标水平最优打印工艺参数组合。

(2)内径尺寸。从表4中可知KA3、KB3、KC1、KD2分别为A、B、C、D因素中最小值,由此可判断出内径尺寸最优水平组合为A3B3C1D2,即打印速度为40mm/s、0.6mm、0.20mm、200℃时外径尺寸最好。

(3)高度尺寸。同理由表4可知A2为A因素最优,B2为B因素最优,C3为C因素最优,D3为D因素最优,所以高度尺寸最优水平组合为A2B2C3D3,即打印速度为60mm/s、0.8mm、0.10mm、190℃时高度尺寸最好。

3.2 确定因素影响主次顺序

根据极差R的大小,分别判断各指标下的打印速度、打印壁厚、打印厚度、打印温度主次顺序,R值越大表明该因素水平变化对试验指标影响越大,因素越重要。

(1)外径尺寸。由表4RB>RC>RA>RD可知各因素影响主次顺序为BCAD,即打印壁厚影响最大,打印厚度和打印速度次之,打印温度影响最小。

(2)内径尺寸。由表4RA>RC>RD>RB可知各因素影响主次顺序为ACDB,即打印速度影响最大,打印厚度和打印温度次之,打印壁厚影响最小。

(3)高度尺寸。由表4RC>RA>RB>RD可知各因素影响主次顺序为CABD,即打印厚影响最大,打印速度和打印壁厚次之,打印温度影响最小。

3.3 综合优选工艺参数

根据各指标水平最优打印工艺参数组合和各指标下的因素影响主次顺序,综合确定最优工艺参数组合。对于A因素对内径尺寸影响最大,故选A3,对于B因素对外径尺寸影响最大,故选B2,对于C因素高度尺寸影响最大,故选C3,对于D因素内径尺寸影响最大,故选D2,所以综合优选工艺参数组合为A3B2C3D2,即打印速度为40mm/s、0.8mm、0.10mm、200℃时为综合最优的打印工艺参数组合。

4 结语

本文利用FDM打印砂型铸模模型,通过正交试验研究3D打印铸模模型尺寸精度的影响因素,从结果看打印速度、打印壁厚、打印厚度和打印温度对尺寸都有一定的影响,采用较慢的打印速度和较小的层厚能打印出尺寸精度更高的铸模模型,但是其打印的时间相对更长,试验中优选出来的打印工艺参数组合,对实际生产3D打印的铸模模型具有一定的指导意义。