提高动叶可调轴流风机液压缸运行可靠性的措施

黄 益

(江西赣能丰城二期发电厂,江西宜春 331100)

在实际的生产实践中,不难看出动叶可调轴流风机的综合运行性能要高于一般的离心风机,已经为当前的一些大型火电机组中的送风设备所应用。但是在日常的使用过程中,动叶可调轴流风机的液压缸经常发生故障,进而导致风机在运转的过程中,发生运转不稳的情况,导致液压缸内部的反馈杆轴承出现损坏,严重情况下,会直接导致整体风机停止运行,造成极大的经济损失。所以,需要切实提升动叶可调轴流风机液压缸的运行可靠性,并针对所出现的问题,制定出有效的解决方案。

1 轴流风机简述

动叶可调轴流风机是当前轴流风机的一种,应用范围十分广泛,例如生活中比较常见的风扇以及空调外风扇都是轴流形式运行的风机,由于其风叶与轴体运转的方向一致,所以被称为轴式。轴流风机一般会应用在一些压力相对较低,但是流量要求相对较高的场合。一般的轴流风机被普遍应用于工厂、办公室或是居民住宅等场地中的通风系统中,有的也可以被应用为冷风机以及蒸发器等。轴流风机所输送的气体应该是没有明显灰尘以及其他纤维物质的。电动机的直接连接温度不能高于40℃,皮带传动温度不能高于60℃,由风机所输送的气体中的粉尘颗粒量不能高于每立方米150mg/m3。轴流风机主要由电动机、叶轮以及机壳等部件组成。轴流风机与离心风机的主要区别在于离心风机对风管中介质的运行方向进行了改变,但是轴流风机却不会改变风管中介质的实际运行方向,同时离心风机的安装过程相对较为繁琐,离心风机中的电动机与风机需要依靠皮带以及转动轮进行连接,而轴流风机则是将电动机安装在了风机内部。离心风机一般都会被安装在空调机或是引风机的位置,而轴流风机一般会被安置在风管出口或是风管内部。轴流风机的运作是依靠内部电动机的带动,因此需要切实掌握好电动机的正确启动方式,要依据当前连接电网的实际电容量对其进行分析,以此来充分计算出规定的设备启动时间。倘若当前的电网容量相对较大,并且电动机的启动电流不会引起电压变化,那么就可以对其进行全压启动,反之,则需要对其进行减压启动[1]。

2 动叶可调轴流风机的运行特征

(1)动叶可调轴流风机的流量相对较大。因为动叶可调轴流风机设备在实际的运行过程中会将风压压低,是一种高比转速风机,会通过风叶旋转与挤压,使得设备中的流体飞速运转,同时在流体运转的过程中收获运转动能。

(2)动叶可调轴流风机的实际运行效率相对较高。对动叶可调轴流风机进行综合的调整,其实就是对风机口的动叶进行调整,从而优化动叶可调轴流风机自身的实际性能,并对其效能曲线进行调整,以此来改变动叶可调轴流风机的工作点,进而使得动叶可调轴流风机效率获得最大限度提升,同时动叶可调轴流风机在低负荷运转的过程中,经过性能曲线的调整,仍可以保持相对较高的运转效率。

(3)动叶可调轴流风机的风管适应性相对较高。在实际的运行过程中,其通风系统会经常受到一些内部因素的影响,以往的离心风机已经无法再适应通风系统不断变化的情况,一些大容量的离心风机一般会损耗一部分的效能来应对通风系统的变化,而一些效能相对较小的离心风机则不能有效地满足当前通风系统的变化。所以,当动叶可调轴流风机被应用在通风系统中时,可以对动叶可调轴流风机的动叶角度进行调整,以适应通风系统的风压变化,从而,最大限度地提升动叶可调轴流风机的实际运转效率。

(4)动叶可调轴流风机的启动力矩相对较小。正是因为其启动力矩相对较小,所以动叶可调轴流风机在启动的过程中对电机功率的影响相对较小,从而为企业节约一定的电机建设成本,而在实际的运行过程中,也可以在一定程度上提升电机的实际使用效率。

3 动叶可调轴流风机的运行故障分析

为切实研讨动叶可调轴流风机的实际运行故障,通过案例叙述的形式对风机的常见故障进行分析。

案例工程一共分两期建设,第一期工程为5×600 MW 亚临界机组,第二期工程建设为4×1000 MW 超越临界机组,同时提前预留出2 台1000 MW 的超越临界机组的场地,最终的实际容量为9000 MW,当前运行投入生产的5×600 MW 以及2×1000 MW 机组一共可以安装动叶可调轴流风机14台,动叶可调轴流风机安装336/100液压缸。在实际的运行过程中,经实时观察以及故障统计分析,发现影响动叶可调轴流风机运行稳定性的主要故障原因为其内部的液压缸出现了问题。基于此,对液压缸的常见运行故障进行分析,并制定出有效的解决方案。动叶可调轴流风机液压缸的运行机理:对轴流风机的动叶进行调整的主要方式是借助风机外部的电动执行机构,来带动风机的液压缸进行进油以及回油,进而促使液压缸进行反复运动,之后借用与液压缸本体相连接的调节杆来带动风叶进行调节[2]。

3.1 液压缸的内部反馈杆失能

动叶可调轴流风机液压缸中的内部反馈杆是对风叶进行调整的重要构件之一,同时也是风机在实际的运行过程中,将风叶稳定在最为合适的工作点的重要工具,内部反馈杆与液压缸连接,并与液压缸一起做功,在其底部有一个对反馈杆进行固定的螺母组件。

在实际的运行过程中,反馈杆失能的主要形式有两种,在案例的第一期工程建设中,就出现了反馈杆失能的情况。在对动叶可调轴流风机进行组装后,对液压缸进行安装,并在实际的运行过程中,发现因为风机的振动,使得设备底部用来控制反馈杆的螺母组件发生了松动。除此之外,因其他原因也会导致反馈杆的轴承出现损坏,从而使得一些卡簧出现脱落的情况。

当反馈杆的实际效能消失后,液压缸便不能在实际的风机运行过程中对进油口进行封挡,风机中的双向齿轮不能随着液压缸移动,导致其动叶出现失控的态势,风机整体出现运行故障,而反馈杆出现问题后,风机动叶向哪一个方向进行移动,就要取决于底部螺母脱落后,其液压缸向哪一个方向进行移动。那么无论怎样进行移动,风机中的反馈系统都不可以将风机动叶上的开关角度控制在任何位置。

除此之外,在案例工程建设的二期阶段,在风机液压缸的实际运行过程中,发生反馈杆的轴承架出现了损坏,而造成这一问题的主要原因有很多。

(1)在对其安装的过程中出现了问题。在实际的运行过程中,反馈杆轴承会随着液压缸一起运行,液压缸的中心找正对反馈杆轴承的稳定性有着直接的影响。倘若在安装过程中,液压缸的找正没有找准,从而发生了偏移,则会导致液压缸的中心误差过大,使得反馈轴承的外部受力过载,进而出现了一定的损坏。在对液压缸进行维修的过程中,反馈齿轮上的四个螺栓倘若放置错位的话,就会导致其在内部运行的过程中相互拨叉,将反馈轴承卡死,进而对轴承造成损害。

(2)液压缸中的油质没有定期进行检查,导致油质中的水分含量过大,进而导致其内部组件被水侵蚀,出现磨损,从而使其运行性能被影响。

(3)控制头以及机壳的螺栓没有固定好,由于控制头的下方为盲孔,所以在对其进行固定的过程中,使用的螺栓不能太长,不然会使得控制头出现摆动,从而对反馈轴造成一定的损害。

3.2 漏油导致的油压不稳

动叶可调轴流风机的液压缸是借助液压油的自身压力带动缸体进行运动的,进而对动叶进行有效的调节。但是,要是液压缸系统出现了故障或是其自身出现了漏油等现象,就会导致其液压油的压力不稳,无法为缸体运动提供动能。根据在第二期工程建设中的故障统计分析得出,形成风机液压缸漏油的原因主要有两种。

(1)液压油的密封存在问题,液压缸会在实际的运行过程中进行找正,一般情况下,圆跳动的误差为0~0.03 mm,一旦高出误差数值,就会引起液压缸的偏移,而在偏移的过程中,就会导致液压油的密闭间隙增大,进而出现漏油的情况。

(2)风管的接头出现了外漏的情况。液压缸的外部连接处会与油管相连,倘若外部油管的密封出现了问题,也会导致其外接处出现漏油的情况。

4 提高动叶可调轴流风机液压缸运行可靠性的措施

4.1 提升液压缸的实际装配水平

要对液压缸的圆跳动误差进行充分的控制,始终将其数值控制在0~0.03 mm,并在其底部螺栓固定后对其进行稳定性检查,同时,针对固定好的螺丝,要对其余量进行检查,以确保限位装置的稳定性以及安全性,从而使得液压缸找正中心符合风机的实际运转要求。

要对反馈轴承的固定螺母的安装进行形式进行改进,要在风机底部的反馈杆轴承固定螺母处安置一个防松脱装置,例如防松脱销钉等。

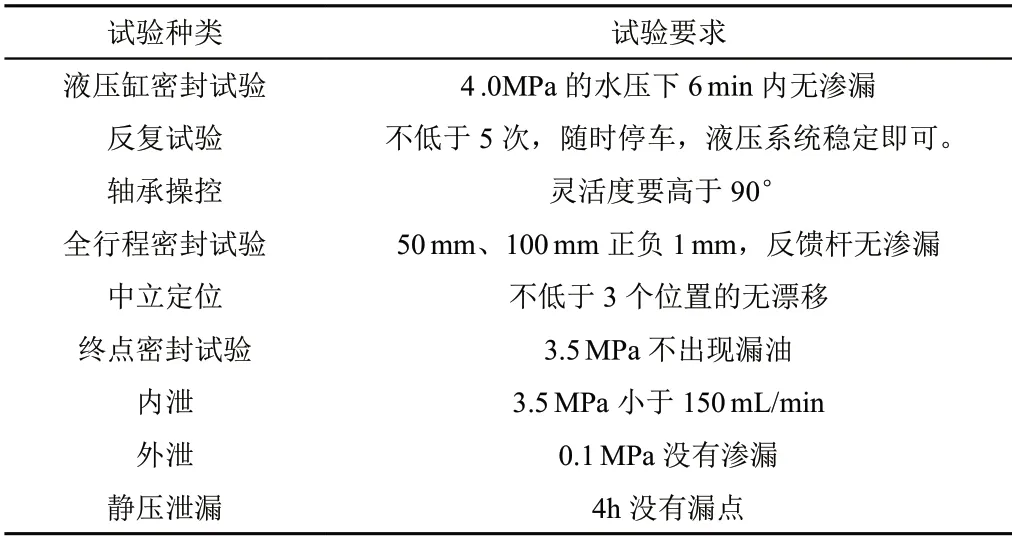

除此之外,要提升液压油的密封质量,同时也要优化与创新其安装工艺,需要依照检修行为标准,对其进行耐油橡胶件的更换在对耐油橡胶件进行回装的过程中,一定不要对其O 型圈造成任何的破坏,在组件更新完成后,一定要对其进行打压试验,压力数值可以设置为4.0 MPa,打压试验的时间为6min,6min 之内没有出现漏油的情况即可。表1为液压缸打压试验数据及要求。

表1 液压缸打压试验数据及要求

针对控制头与机壳的连接一定要牢固,防止控制头反复摆动。对反馈轴的连接,需要将其连接螺栓进行固定。同时要对反馈轴承以及轴承关节进行定期的检修以及保养。对反馈轴承进行甄选时,要保证其润滑性良好,要定期对控制头以及反馈杆的质量进行检查,一旦发现损害问题,需要及时更换,同时也要确保反馈轴承润滑油的供应需求。并且要对风机液压缸中的油质进行实时检查,若是油质中水含量或是颗粒物过多,则需要进行更换,并且对过滤网进行清洗,从而确保风机液压缸的稳定运行,提升其运行可靠性。

4.2 减少油压波动,有效防范漏油

(1)要甄选出最为合适的密封组件,并按照安装工艺质量要求对其密封件进行安装。一般来说,密封件的选择通常都是耐油的橡胶件,在对其进行安装时,要最大限度地减少液压缸的找正误差。同时,需要依照安装工艺的正确要求,对外接管进行有效的安装,从而防止外接管出现漏油的问题,进而对液压油的压力产生影响。液压缸的外部密封圈应该在修理之后对其进行及时更换,同时油管的接头不能固定的太过用力,从而对螺纹产生一定的影响。

(2)需要对各个组件之间的间隙进行定期检查,对轴承与铜套之间的配合情况进行分析,切实满足好间隙要求。通常情况下,间歇公差不得高于0.07 mm,也不得低于0.02 mm,进而有效地防止风机内部的漏油现象。

5 结论

动叶可调轴流风机在实际的运行过程中,会经常出现故障,进而对整体的通风系统运行造成负面影响。在案例分析中,经故障分析得知,风机内部的液压缸在运行过程中经常出现故障,也是风机出现故障的主要原因。因此,在实际的风机安装以及运行检修过程中,应切实做好液压缸设计以及安装,对安装运行工艺进行充分了解与掌握,进而有效地提升动叶可调轴流风机液压缸的运行可靠性。