铜冶炼烟灰浸出液处理新工艺探究

景元涛

(1.中南大学,湖南 长沙 410000;2.东营方泰金属回收利用有限公司,山东 东营 257000)

1 铜冶炼烟灰综合利用技术的研究意义

铜冶炼烟灰是在铜的火法冶炼过程中由于挥发和气流作用产生的二次资源,但其利用率较低,是成为污染物的最大问题之一[1]。铜冶炼烟灰通常含有较高的Cu、Zn、Pb、Bi、Ag等有价金属。但近年来,随着和铜资源的匮乏和铜开采品位的下降,高砷杂矿逐渐成为一些铜冶炼企业的主要原料,铜冶炼烟灰中As含量越来越高。铜冶炼过程中产生的中间物料大部分是返回熔炼配料系统回收其中的Cu等,同时也使Pb、As等杂质在系统中无法开路出来,对冶炼各工序和产品质量造成不同程度的影响[2,3]。

某公司两步炼铜生产线,年处理100万吨复合矿料,在富氧底吹熔炼和吹炼的过程中,每年产出多元炉电收尘烟灰和火精炉电收尘烟灰2万余吨。由于此烟灰成分复杂,同时高含Pb、As、Zn、Bi等杂质会对铜阳极板的产品质量造成严重影响,如对其综合处理使其变废为宝,不仅可以回收部分有价金属,还会提高企业二次资源的利用率,符合循环经济理念,具有较高的环境效益和经济效益[4]。

针对白烟灰的开路处理,早期主要以火法为主[5],如鼓风炉熔炼法[6],但存在操作条件差、环境污染严重等问题[7],后来又出现了湿法一火法联合法[8]、全湿法流程[9]、选冶联合法等一系列处理工艺。

2 烟灰的性质

某公司两步炼铜工艺的烟灰来源有A炉产出的余热锅炉粗粒烟灰和电收尘细粒烟灰;B炉产出的余热锅炉粗粒烟灰和电收尘细粒烟灰。以上两种余热锅炉烟灰返回配料系统进行熔炼,电收尘烟灰因为含砷等杂质比较高,需要开路处理。

铜冶炼烟灰中含有铜、铅、锌、铋等有价元素,其物相组成为硫酸盐和氧化物,少量是硫化物等物质,多数为水溶性物质,有利于铜、锌的浸出和金属回收[10]。

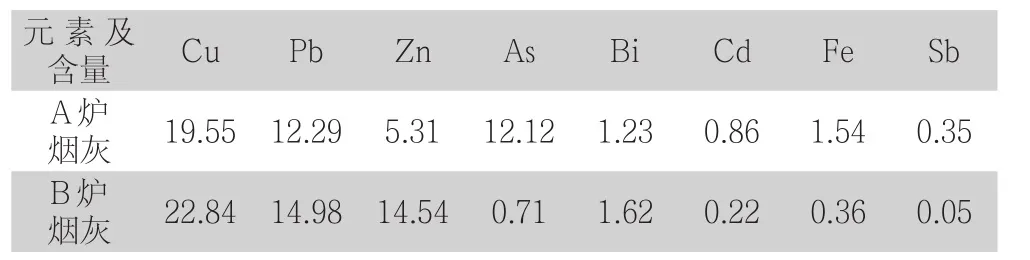

某公司某段时期内烟灰化学成分见下表。

表1 烟灰化学成分(单位:%)

通过上表可知,B炉电收尘烟灰中Cu、Zn、As含量较高,给后续浸出液处理带来一定影响。B炉电收尘烟灰含铜偏高,砷含量低,可以返回熔炼处理。

本文以A炉电收尘烟灰为研究对象,进行浸出液处理试验,探讨烟灰处理新流程。

3 铜冶炼烟灰浸出液处理新流程

长沙华时捷蒋晓云等[11]将硫化氢用于污酸净化工业中,经过分步硫化,通过自动化集成污酸硫化控制系统,可实现铜砷分步分离,硫化氢利用率可在99%以上。硫化氢替代硫化钠等化学试剂对污酸进行硫化反应效果好,且不引入钠离子,有利于危废渣的减量及废水和废酸的回用,最终实现污酸的资源化综合利用。

李利丽等[12]总结了烟灰综合利用流程的选择原则,结合自产烟灰的化学组成、性质特点,对烟灰处理新流程初步确定为:两段酸性浸出,现将烟灰初步分离。浸出液主要含有铜、锌、砷等,可采用硫化氢气体硫化工艺分步沉铜、沉砷,硫化剂沉锌的工艺流程;不溶物质主要成分为铅、铋、银和其他金属硫化物的浸出渣,可采取火法炼铅工艺进行分离提纯。

4 试验

本文研究硫化氢气体分步硫化工艺的实验室小试,根据试验结果确定工艺可行性。

4.1 实验原料

本次试验采用A炉电收尘烟灰。

表2 A炉电收尘烟灰元素成分

4.2 实验原理

4.2.1 烟灰浸出

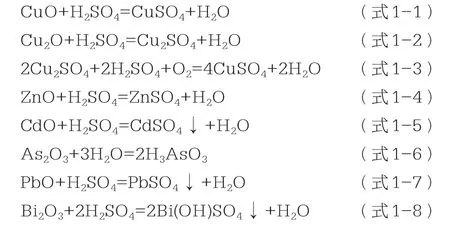

铜冶炼烟灰中金属的基本形态是金属氧化物和硫酸盐,铜、锌、镉等金属氧化物容易与硫酸发生反应生成硫酸盐,铜、锌、镉等金属硫酸盐易溶于水,而铅、铋的硫酸盐则极少溶于水。利用这一特性,用酸浸出烟灰,可使两类金属较好的分离,分别处理浸出液和渣可回收其中的有价金属[13]。化学反应方程式如下:

4.2.2 烟灰浸出液分步硫化

根据各金属硫化物在酸性条件下的溶度积差异,采用硫化沉淀法回收铜。硫化氢分子间结构松散,S原子与H原子的化学键更容易脱开,可以更好地实现对酸浸液中铜、砷的去除。

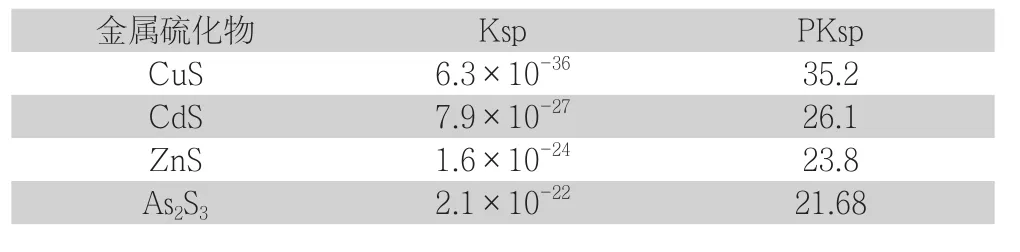

硫化物沉淀法的基本原理是基于金属硫化物难溶于水,部分金属硫化物的溶度积如表3所示。

表3 部分金属硫化物溶度积(25℃)

在浸出液中通入硫化氢后,铜和砷都会产生难溶的硫化物沉淀,因CuS的溶度积更低,随后Cu2+从硫化砷中夺取硫而生成CuS,因此控制反应条件,就可以优先将铜从溶液中沉淀出来,达到铜和砷分别沉淀的目的。化学反应方程式如下:

4.3 试验步骤与数据

4.3.1 烟灰浸出采用两段酸浸,制备浸出液

(1)一段酸浸:取烘干烟灰1000g,按照液固比4∶1标准加入硫酸含量为60g/L的硫酸溶液,反应温度控制在70℃~75℃,反应时间为2.5h。反应完成后进行渣水分离,得到一段浸出液和一段浸出渣。

(2)二段酸浸:将一段酸浸的浸出渣,按照液固比3∶1的标准加入硫酸含量为90g/L的硫酸溶液,反应温度控制在80℃~85℃,反应时间为2.5h。反应完成后进行渣水分离,得到二段浸出液和二段浸出渣。

(3)二段酸浸的浸出渣用3倍清水打浆水洗0.5h,得到二段浸出水洗液、二段浸出水洗渣。

(4)用二段浸出液浸出烟灰:取烘干烟灰550g,按照液固比4∶1标准加入二段浸出液,反应温度控制在70℃~75℃,反应时间为2.5h,得到最终浸出液,作为分步硫化试验的母液。

4.3.2 浸出结果与讨论

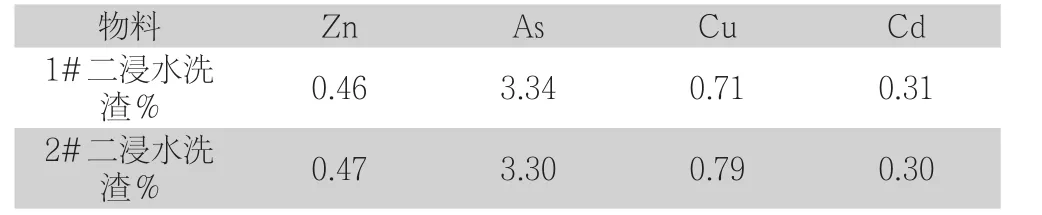

(1)酸浸试验化验结果。

表4 浸出后主要元素成分及含量

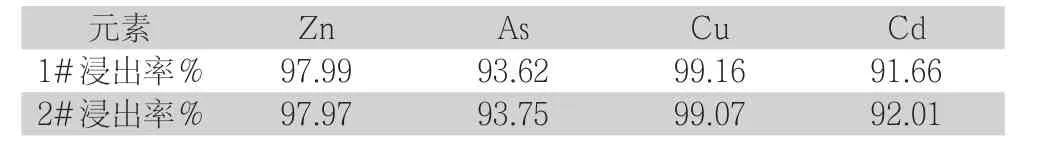

(2)浸出率(以渣计)。

表5 烟灰中各元素浸出率

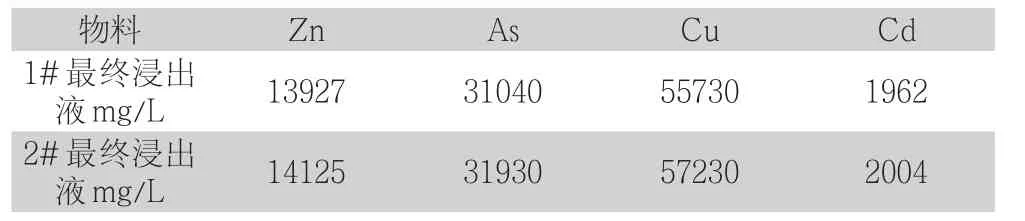

(3)最终浸出液元素含量。

表6 最终浸出液主要元素含量

4.3.3 分步硫化试验步骤及化验结果

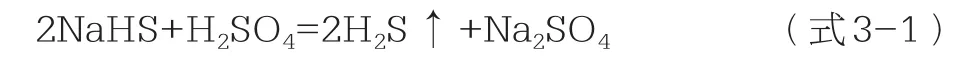

(1)硫化氢气体的制备。

在气体发生器中预先加入稀硫酸,通过蠕动泵定量向发生器中投加液体硫氢化钠,以此来产生H2S气体,化学反应式如下:

(2)硫化沉铜:分别取两种母液即1#和2#最终浸出液各1500ml,加入搅拌反应釜中,向釜中通入H2S气体,控制反应终点ORP电位为250±20MV,反应温度为40℃。得到沉铜后液和沉铜渣。

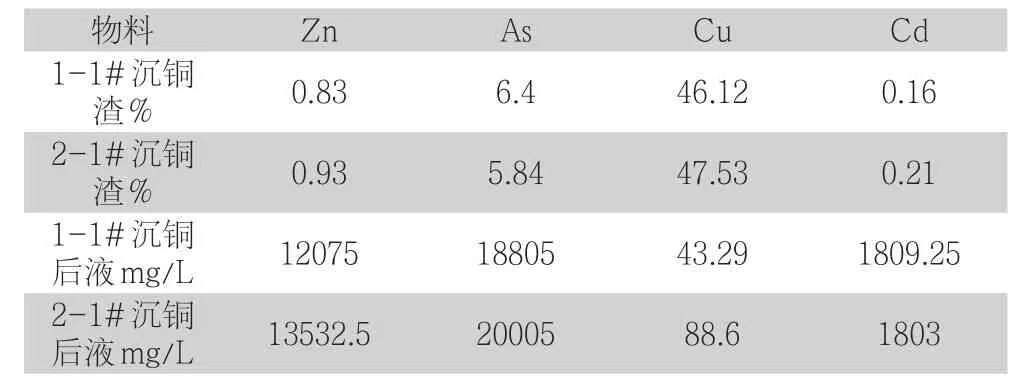

表7 沉铜渣及沉铜后液中元素含量

本反应沉铜率(以液计)分别为99.93%和99.88%,沉铜渣中铜的含量高达46.12%和47.53%。

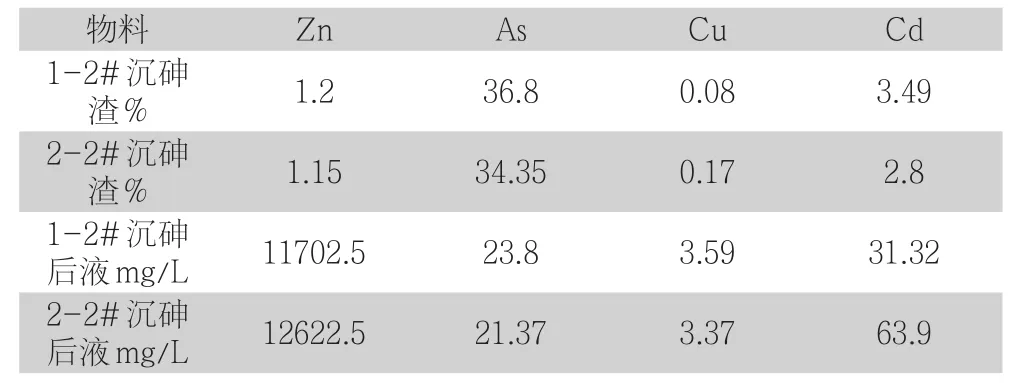

(3)硫化沉砷:分别取沉铜后液800ml,加入搅拌反应釜中,向釜中通入H2S气体,控制反应终点ORP电位为-15±5MV,反应温度为40℃。得到得到沉砷后液和沉砷渣。

表8 沉砷渣及沉砷后液中元素含量

本反应沉砷率(以液计)分别为98.09%和99.35%,沉砷渣中砷的含量达36.8%和34.35%。

(4)硫化沉锌:分别取沉砷后液500ml,加入搅拌反应釜中,向釜中滴加液体硫氢化钠,1-2#控制反应终点PH=1~1.5,2-2#控制反应终点PH=3~3.5,得到沉锌后液和沉锌渣。

表9 沉锌渣及沉锌后液中元素含量

本反应沉锌率(以液计)分别为93.48%和99.95%,沉锌渣中锌的含量高达64.2%和57.58%。

4.4 小结

(1)采用一段酸浸液固比4∶1,硫酸浓度60g/L,反应温度70℃~75℃,反应时间2.5h,浸出渣再进行二段酸浸,液固比3∶1,硫酸浓度90g/L,反应温度80℃~85℃,反应时间2.5h,对A炉电收尘烟灰中铜的浸出率可以达到99%以上。

(2)采用硫化氢气体沉铜法向浸出液中通入H2S气体,控制ORP电位为250±20MV,反应温度控制在40℃时,得到沉铜渣,其沉铜率达99%以上。

(3)采用硫化氢气体沉砷法向沉铜后液中通入H2S气体,控制ORP电位为-15±5MV,反应温度控制在40℃时,得到沉砷渣,其沉砷率达98%以上。

(4)采用硫化法向沉砷后液中直接加入液体硫氢化钠,控制PH值1~1.5,反应温度控制在40℃时,得到白色的沉锌渣,其沉锌率达93%以上;而控制PH值3~3.5时,得到灰白色的沉锌渣,其沉锌率达99%以上。

4.5 存在的问题和建议

(1)两段酸浸采用浓度较高的硫酸溶液,对沉锌反应的PH值影响较大,需要加入大量的硫氢化钠中和。

(2)通入H2S气体沉铜后,液体的硫酸浓度会增加,同样提高了后续沉锌反应硫氢化钠的投加量。

(3)硫化沉铜反应后的沉铜渣中含砷分别为6.4%和5.84%,杂质含量偏高,可通过铜砷置换反应进一步降低沉铜渣中砷的含量。

(4)硫化沉锌工艺可采用氧化锌中和、锌粉置换、蒸发浓缩制备一水硫酸锌或七水硫酸锌固体替换本工艺。

综上所述,采用硫化氢气体分步硫化工艺处理铜冶炼烟灰酸浸液,分离铜、锌、砷是可行的。