发泡剂对空心石英玻璃微球结构的影响

潘 彬,谢 俊,蔡 棋,张 峰,熊德华,张继红,王 静,韩建军

(武汉理工大学硅酸盐建筑材料国家重点实验室,武汉 430070)

0 引 言

空心玻璃微球具有低密度、高强度、耐高温等优点[1-2],被广泛应用于工业生产,如复合材料填料[3-4]、催化剂载体[5]、浮力材料[6-7]和涂料[8]等。目前制备空心玻璃微球的工艺较多,如液滴法[9-11]、粉末法[12-14]和喷雾造粒法[15-16]等。由于热源温度限制,这些工艺方法主要用于制备具有较低熔点的空心硼酸盐玻璃微球。研究者正在寻找更合适的热源,以满足石英的熔化需求,从而制备出热学性能、机械性能和介电性能更好的空心石英玻璃微球。射频等离子体加热技术具有超高温的特点,体炬中心温度最高可达10 000 ℃,近年来用射频等离子体加热技术制备球形SiO2粉末成为了研究热点[17-21]。Yao等[17]以射频等离子设备作为热源,研究了SiO2喷雾造粒后粉末的飞行熔化行为,发现熔融后的颗粒呈球形,表面光滑,结构致密,熔融后的颗粒直径约为原始粉末的50%,粉末颗粒的分解和玻璃化程度很高。Li等[18]采用射频等离子技术制备球形SiO2粉末,发现随着鞘气中氢含量的增加,SiO2粉末的球化率增加,另一方面,随着鞘气中氮含量的增加,SiO2粉末的球化率先增加后减小,且无定形含量随着SiO2粉末球化率的增加而增加。因此,通过射频等离子体替代现有热源,理论上可以制备出石英玻璃微球。

发泡剂在熔制玻璃过程中能够在玻璃内部产生气泡,且冷却后气泡保持在玻璃内部,形成空心结构,掺入发泡剂制备空心玻璃微球的方法得到了广泛研究与应用。刘相枫等[12]以废弃平板玻璃粉为原料,发现采用无机盐与有机物作为复合发泡剂可以增大发泡剂分解温度范围,显著提高坯体的发泡效率,并制备出堆积密度为0.26 g/cm3、真密度为0.55 g/cm3的空心玻璃微球。段婷等[13]采用粉末烧结法,以废弃平板玻璃粉为原料,发现加入适量弹性模量较高的发泡剂能够减少结构缺陷,从而增大空心微球强度,制备出粒径分布为20~100 μm、真密度为0.94 g/cm3、抗压强度为8.03 MPa的空心玻璃微球。但是目前以射频等离子体为热源制备空心结构的研究较少,且形成空心石英玻璃微球过程中的发泡机理尚不明确。

基于此,通过喷雾造粒的方式将发泡剂与SiO2原料混合为粗坯粉末,然后采用射频等离子体作为高温热源,利用粉末法来制备空心石英玻璃微球。SiC为高温反应类发泡剂,CaSO4(分解温度为1 200~1 350 ℃)和CaCO3(分解温度为800~900 ℃)为高温分解类发泡剂,通过对比SiC、CaSO4和CaCO3作为发泡剂的发泡效果,探究发泡剂在以射频等离子体为热源制备空心石英玻璃微球时的作用机理。

1 实 验

1.1 试剂与材料

国药集团生产的SiC、SiO2、CaSO4、CaCO3、阿拉伯树胶(gum arabic)、柠檬酸三铵(triammonium citrate),均为分析纯;湖北菲利华公司生产的块状石英疏松体,纯度为优级纯。喷雾造粒样品的配方如表1所示。

表1 喷雾造粒样品试验配方Table 1 Experimental formula of spray granulation samples

1.2 样品制备

按表1配方称取样品,加入500 g氧化锆小球作为球磨介质,混合球磨2 d制得浆料。通过上海大川原OPD-8型喷雾造粒设备将浆料喷雾造粒成粗坯,雾化器频率设定为25 Hz,进料速率设定为30 mL/min,高温腔温度设定为115 ℃。将喷雾造粒粗坯粉末过150 μm筛,筛除大颗粒,再通过加拿大TEKNA SY-144型射频等离子设备进行烧结,设备功率设定为40 kW,压力设定为96.46 kPa,分散气体流速设定为1 L/min,烧结后得到空心石英玻璃微球。

1.3 样品表征

采用日本株式会社JXA-8230/JXA-8230型电子探针显微分析仪附加INCA X-Act能谱仪观测样品表面的元素分布,背底为喷C导电胶;采用日本KEYENCE株式会社VHX-600K型超景深显微镜观测样品的表面形貌;采用美国Malvern Mastersizer 2000型激光粒度仪测试样品的粒度分布,分散介质为水;采用美国Micromeritics AccuPyc 1330型全自动真密度分析仪检测样品的真密度,检测气氛为氮气;采用美国FEI Quanta 450FEG型扫描电镜观测样品的空心结构,样品表面喷Pt增加导电性;采用德国BRUKER D8 DISCOVER型X射线衍射仪检测样品晶型,Cu靶辐射(波长0.154 nm),扫描步长为0.02°,扫描速度为4 (°)/min,扫描范围为10°~70°。

2 结果与讨论

2.1 喷雾造粒粗坯扫描电镜(SEM)及能谱分析

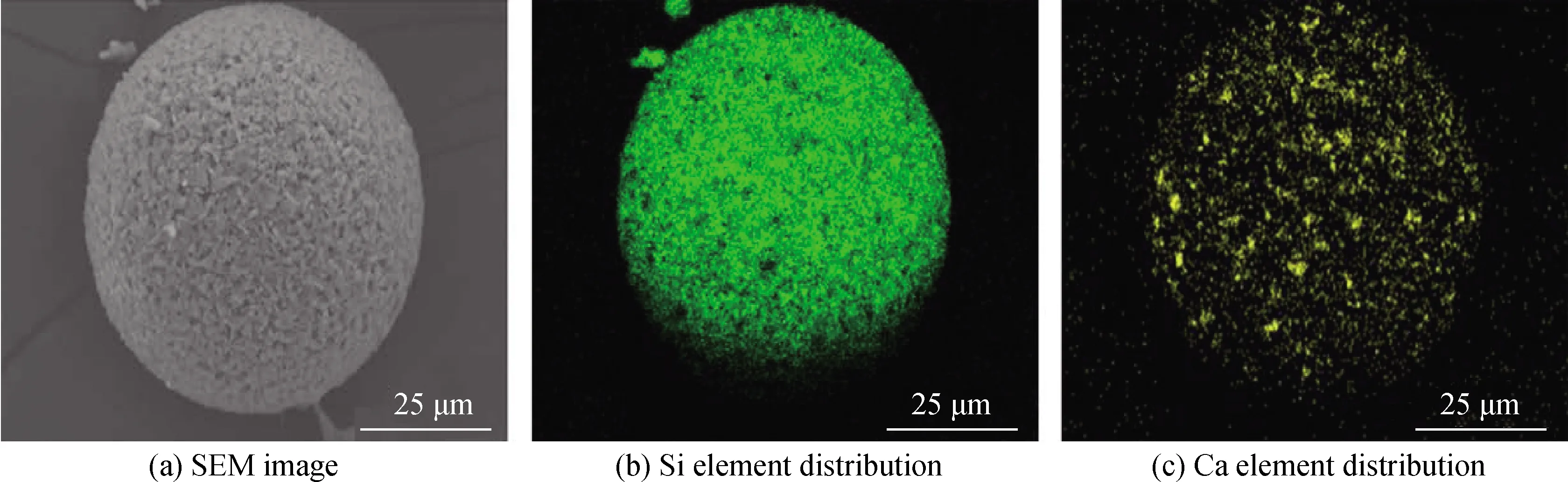

在射频等离子体高温烧结过程中,样品经进料系统送入高温腔,处于分散状态,粗坯颗粒中的发泡剂必须与SiO2充分混合才能起到发泡效果,所以需要对发泡剂在粗坯颗粒中的分布情况进行表征。以C组样品为例,通过扫描电镜及能谱分析检测两组喷雾造粒粗坯的形貌特征及元素分布情况,如图1所示。

由图1(a)可知,喷雾造粒后粗坯颗粒整体呈球形,整个颗粒由大量小颗粒黏结而成,小颗粒之间存在大量空隙。由图1(b)、(c)可知,在外掺3%(质量分数)CaCO3发泡剂的喷雾造粒粗坯颗粒中,Si元素和Ca元素能够分布于整个粗坯颗粒中,证明通过喷雾造粒方法能够得到发泡剂和SiO2充分混合的粗坯颗粒,满足在射频等离子体高温烧结时颗粒单独发泡的条件。

图1 喷雾造粒粗坯扫描电镜照片及能谱图Fig.1 SEM image and energy spectra of spray granulation coarse billet

2.2 石英玻璃微球超景深显微分析

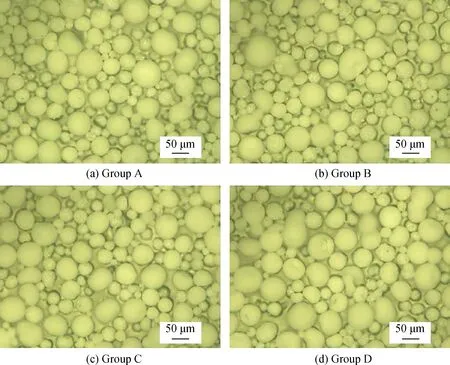

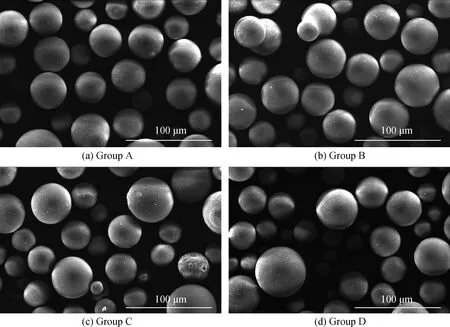

图2是喷雾造粒后得到粗坯粉末的超景深显微图像。由图2可知,四组样品喷雾造粒后在表面形貌上没有明显区别,整体表现为近球形。粗坯颗粒之间处于分散状态,颗粒大小差别明显,这种差别是喷雾造粒过程中雾化出料量无法保持恒定所致。

图2 喷雾造粒后粗坯粉末的超景深显微图像Fig.2 Large scene depth microscope images of coarse powder after spray granulation

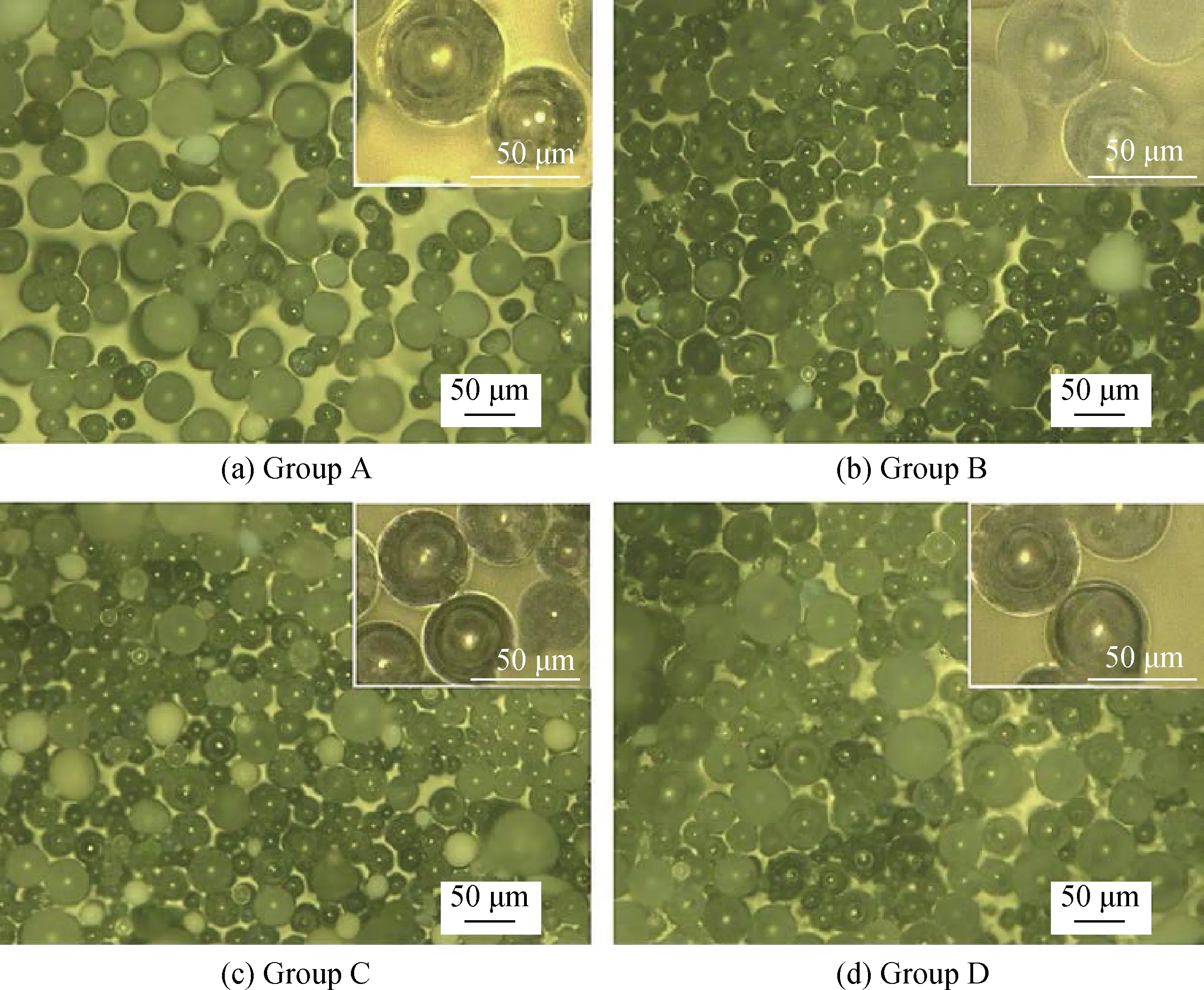

图3是经过射频等离子体烧结后石英玻璃微球的超景深显微图像。由图3可知,经过射频等离子体烧结后得到的石英玻璃微球表面光滑,形状为圆球状,并且能够观察到石英玻璃微球内部存在气泡(内附局部放大图),说明喷雾造粒粉末经过射频等离子体高温烧结之后得到的石英玻璃微球存在空心结构。值得注意的是,A组未添加发泡剂,但是在图3(a)中同样存在少量空心结构。图中微球透明度不同是颗粒大小不一所导致,显微镜聚焦后,小微球中心落于焦平面,成像清晰,呈透明状;而大微球中心高于小微球中心,势必偏离焦平面,成像呈现浑浊状。图3(b)、(c)中存在白色不透明颗粒,这些颗粒是在高温烧结过程中熔融程度不足,未完全玻璃化导致的。

图3 射频等离子体烧结后石英玻璃微球的超景深显微图像Fig.3 Large scene depth microscope images of HSQGM after radio frequency plasma sintering

2.3 石英玻璃微球粒径分析

图4是喷雾造粒粗坯粉末与经过射频等离子体高温烧结后石英玻璃微球的粒径分布图。由图4可知,四组样品喷雾造粒后粗坯粉末粒径分布范围为10~140 μm,但由于发泡剂种类不同,所以烧结后粒径分布曲线变化有所差异。喷雾造粒粗坯经过射频等离子体高温烧结,粒径分布曲线的变化主要由两个因素决定:石英玻璃微球空心化会在微球内部产生气泡,导致微球粒径增大,在粒径分布图中表现为粒径分布曲线的右移;喷雾造粒粗坯在高温下熔融成玻璃液,小颗粒之间的间隙被玻璃液填充,粗坯致密化导致粒径减小,在粒径分布图中表现为粒径分布曲线的左移。

图4 烧结前后石英玻璃微球粒径分布对比图Fig.4 Comparison diagrams of particle size distribution of HSQGM before and after sintering

表2为喷雾造粒粗坯粉末与经过射频等离子体高温烧结后石英玻璃微球D50数据对比表。D50代表样品中累计粒度分布百分数达到50%时所对应的粒径。结合表2与图4可知,四组试验中,D组喷雾造粒粗坯颗粒D50为56.36 μm,经过射频等离子体高温烧结后微球D50为55.45 μm,相比之下烧结前后D50仅减小1.61%,粒径分布曲线左移程度最小,其次是B组和C组烧结前后D50分别减小5.30%和7.84%,而A组石英微玻璃球烧结前后D50减小13.24%,粒径分布曲线左移程度最大。

表2 烧结前后石英玻璃微球D50数据对比表Table 2 D50 data comparison table of HSQGM before and after sintering

2.4 石英玻璃微球真密度分析

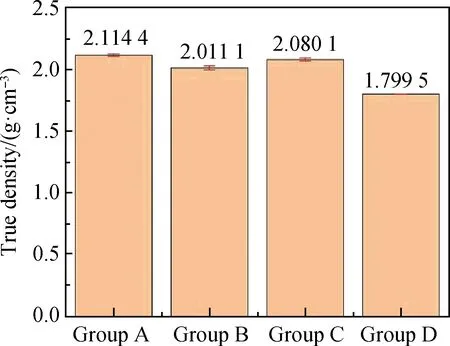

图5 石英玻璃微球平均真密度Fig.5 Average true density of HSQGM

真密度数值是表征石英玻璃微球空心程度的重要指标,真密度数值越小,石英玻璃微球的空心程度越好,发泡剂的发泡效果越好。图5为石英玻璃微球平均真密度数据图。

由图5可知,真密度大小排序为:A组>C组>B组>D组。在这三种发泡剂中:SiC的发泡效果最好,高温烧结后石英玻璃微球平均真密度最小,为1.799 5 g/cm3;CaSO4的发泡效果次之,高温烧结后石英玻璃微球平均真密度为2.011 1 g/cm3;CaCO3的发泡效果最差,高温烧结后石英玻璃微球平均真密度为2.080 1 g/cm3。

此外,王广雷等[21]对射频等离子体高温烧结制备的实心石英玻璃微球进行真密度检测,其平均真密度为2.48 g/cm3,说明喷雾造粒以及掺杂发泡剂的方式能够在微球内部产生气泡,有效降低微球真密度。

2.5 石英玻璃微球SEM分析

图6是经过射频等离子体高温烧结后石英玻璃微球的SEM照片。由图6可知,粗坯颗粒能够在高温烧结后转变为表面光滑的球体,并且图中存在两个球形颗粒粘连在一起的结构,这是在自由落体的过程中,两个熔融状态的液滴相互接触黏结在一起所形成的。其中图6(c)粗坯经过射频等离子体高温烧结后存在未熔化完全的颗粒,颗粒表面有气泡逸出留下的孔洞,这是因为CaCO3分解产生CO2,对体炬电离后状态产生影响,颗粒吸收的热量不足,熔融SiO2黏度较大,在自由落体的过程中不能在表面张力的作用下形成球体,表面孔洞是CaCO3分解产生CO2逸出所致。

图6 石英玻璃微球SEM照片Fig.6 SEM images of HSQGM

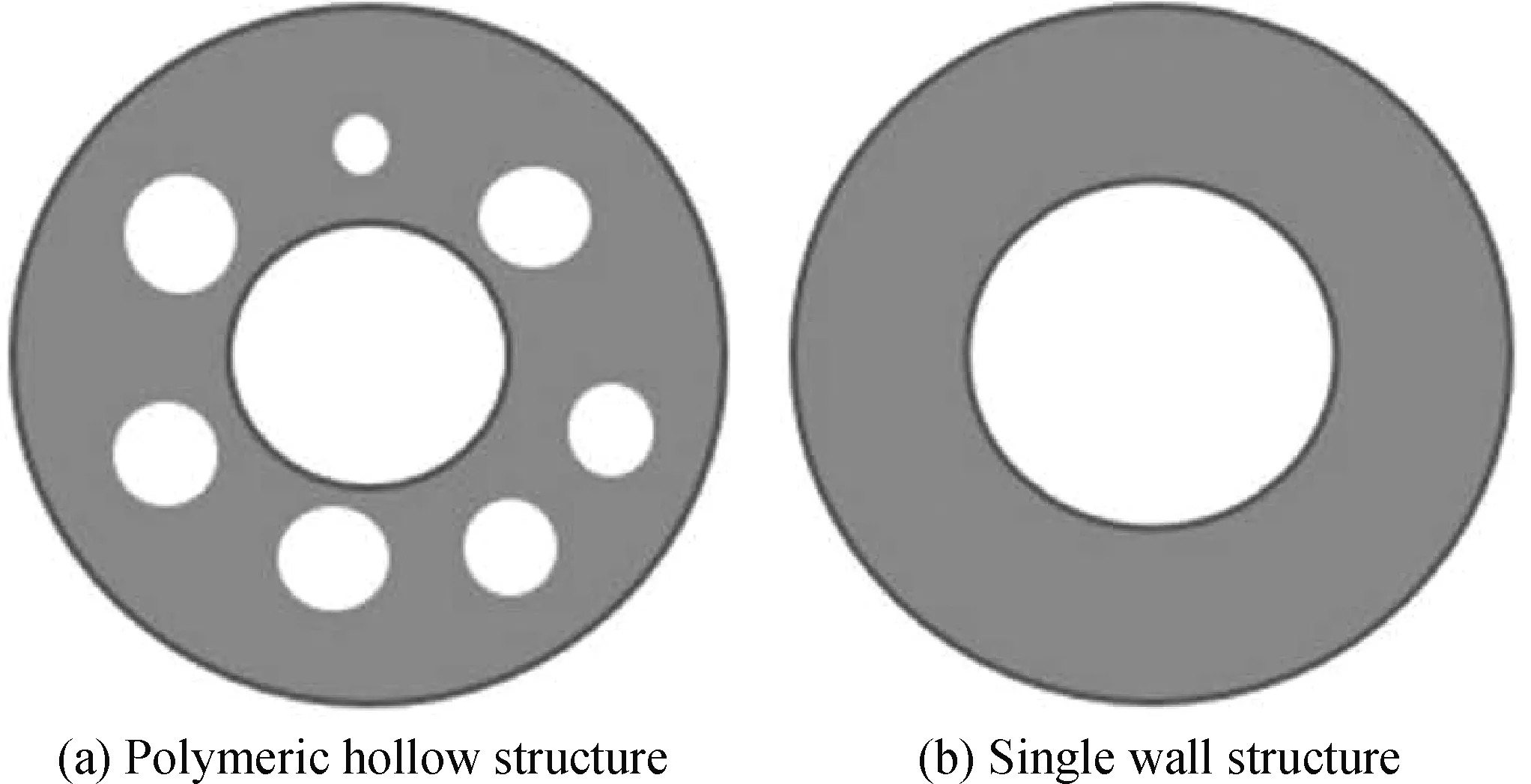

桂术鹏[22]将空心微球结构大致分为两种,聚空心结构与单壁结构,其结构示意图如图7所示。为更好地表征微球内部气泡,利用环氧树脂将石英玻璃微球固定,打磨出其横截面,通过SEM观察石英玻璃微球的内部结构。

图7 空心结构示意图Fig.7 Schematic diagram of hollow structure

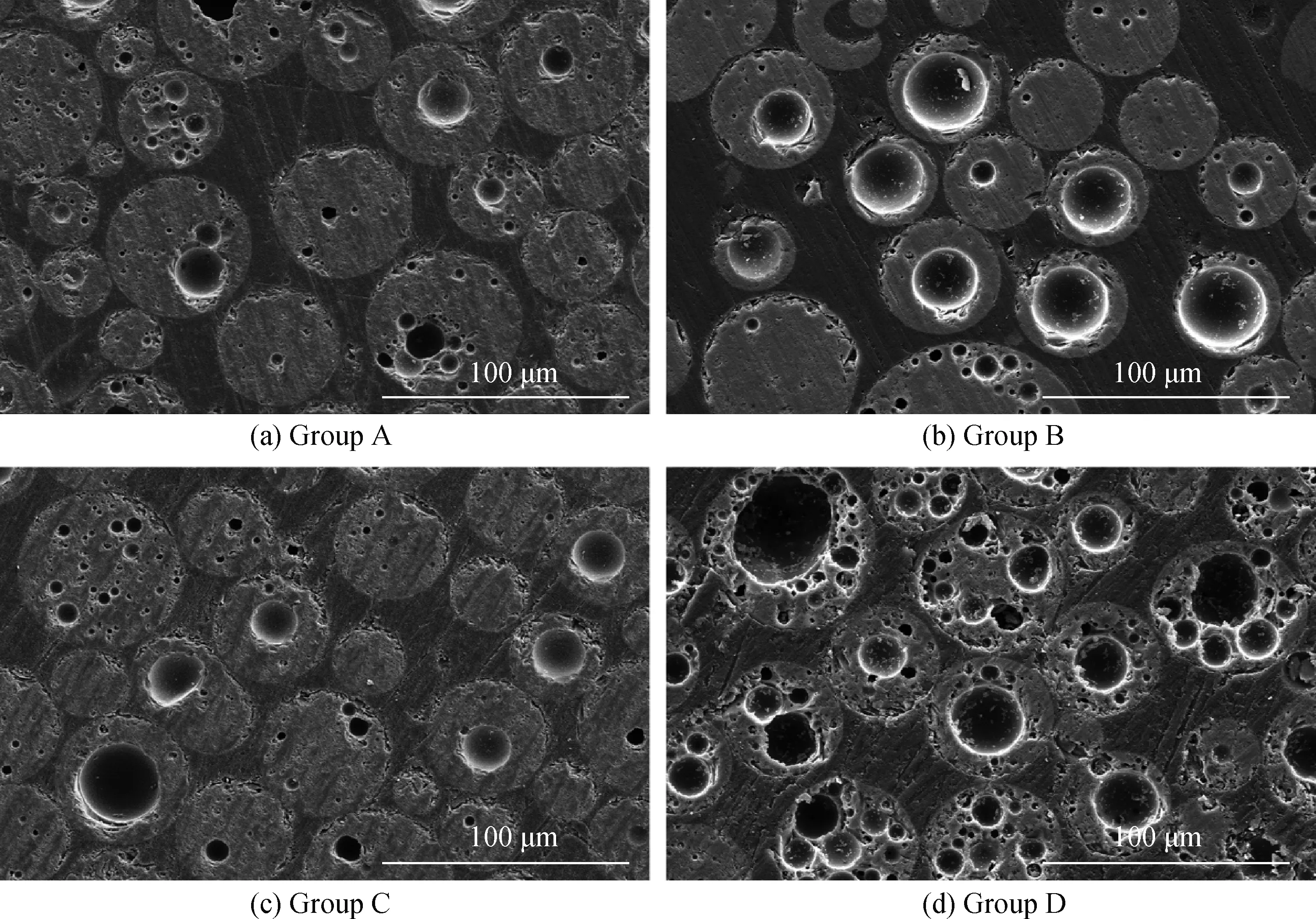

图8为石英玻璃微球截面SEM照片,由图8可知,未掺发泡剂的石英玻璃微球气泡最小,数量最少。这些气泡是由颗粒空隙中未逸出的空气留在石英玻璃微球内部形成的[16]。掺入发泡剂组的石英玻璃微球内部气泡明显增大,数量增多,其中B、C组石英玻璃微球主要属于单壁结构,而D组石英玻璃微球主要属于聚空心结构。发泡机理推断如下:在加入CaSO4以及CaCO3作为发泡剂时,发泡机理为高温分解发泡[23],反应机理如式(1)、式(2)所示;而SiC作为发泡剂时,发泡机理为高温反应发泡[23],即SiC与玻璃中的O2-反应,反应机理如式(3)所示。

CaSO4→CaO+SO3↑

(1)

CaCO3→CaO+CO2↑

(2)

SiC+O2-→SiO2+CO2↑+CO↑

(3)

图8 石英玻璃微球横截面SEM照片Fig.8 Cross section SEM images of HSQGM

SiC的发泡效果相较于CaSO4以及CaCO3更好,产生此结果的原因主要是:Ca2+属于网络外体离子,具有减弱硅氧键的作用,使得玻璃高温黏度快速降低,加速气体的逸出,发泡效果较差;并且射频等离子体炬温度可达10 000 ℃,当CaSO4或CaCO3作为发泡剂进入体炬后,在SiO2熔化之前发生分解反应,所产生的气体迅速逸出,无法被玻璃液所包裹,难以保留在微球内部形成气泡;而SiC作为发泡剂进入体炬后,因为反应腔内为无氧环境,不会发生分解反应,只能在SiO2高温熔化成玻璃液后,与其中游离的O2-发生反应,产生的气体随后被玻璃液所包裹形成气泡。因为SiC在微球内分布均匀,所以气泡在微球内部也是均匀分布的,而微球中部气泡与周围气泡接触概率更大,更容易连通聚合,因此形成聚空心结构。这说明在当前原料配比、射频等离子设备参数不变的前提下,以射频等离子体作为热源制备空心石英玻璃微球时,SiC的发泡效果最好,CaSO4的发泡效果次之,CaCO3的发泡效果最差。

2.6 石英玻璃微球XRD分析

图9是喷雾造粒后粗坯粉末和经过射频等离子体高温烧结后的石英玻璃微球的XRD谱。从图中可以看出,经过喷雾造粒后的粗坯粉末只存在SiO2的衍射峰,没有发泡剂衍射峰的存在,这是因为发泡剂含量太低,未达到XRD检测限,无法检测出发泡剂的衍射峰。

图9 石英玻璃微球烧结前后XRD谱Fig.9 XRD patterns of HSQGM before and after sintering

喷雾造粒粗坯粉末经过射频等离子体高温烧结后,B、C两组的XRD谱依旧存在SiO2的特征衍射峰,说明烧结后得到的石英玻璃微球未完全玻璃化,而A组和D组的XRD谱中不存在SiO2的特征衍射峰,只存在衍射峰包,说明A组和D组喷雾造粒粉末经过射频等离子体高温烧结后完全玻璃化,得到的是均质石英玻璃微球。

B、C两组依旧存在SiO2特征衍射峰,主要有两方面的原因:一是B、C两组烧结后存在少量Ca2+,Ca2+成为晶核剂,促进玻璃析晶;二是射频等离子熔化物料与体炬状态有极大的关系[24],B、C两组样品中的发泡剂在体炬中剧烈分解,产生SO3、CO2(见式(1)、(2)),而SO3和CO2电离后状态与体炬内的工作气体不同,对体炬产生影响,导致玻璃化不完全。虽然D组同样产生CO2,但产生的气体被保留在微球内部成为气泡,对体炬状态影响不大,所以玻璃化程度良好。

2.7 石英玻璃微球组分优化分析

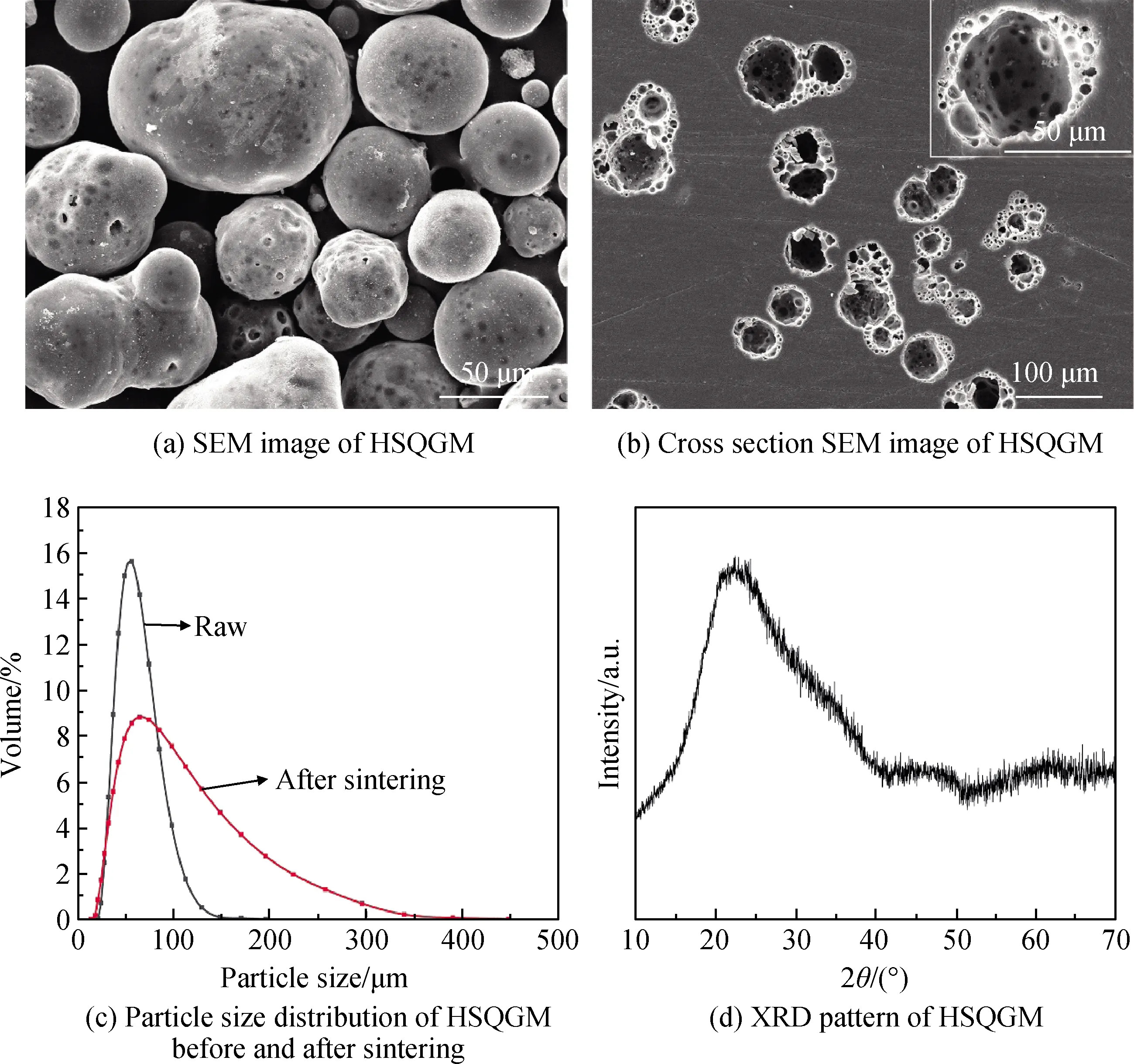

为进一步降低空心石英玻璃微球真密度,达到更好的空心效果,选用湖北菲利华石英玻璃股份有限公司生产的石英块状疏松体作为SiO2原料,SiC作为发泡剂,并降低喷雾造粒原料中的石英含量,增大水含量,得到优化组分质量比m(SiO2) ∶m(SiC) ∶m(H2O)为100 ∶3 ∶300。其中选用菲利华石英块状疏松体作为原料,不仅因为其表观密度较低,颗粒表面具有孔洞结构,而且以此为原料配制的料浆无需添加分散剂与黏结剂,喷雾造粒后的粗坯粉末能够保持良好的形貌及流动性。

该组分料浆经过喷雾造粒与射频等离子体高温烧结后得到的空心漂珠能够漂浮于水上,真密度小于1.0 g/cm3,将其漂选后,检测其平均真密度,为0.72 g/cm3,与实心石英玻璃微珠相比降低70.97%。图10为优化组分石英玻璃微球的SEM照片、粒径分布曲线以及XRD谱。

图10 优化组分微球的SEM照片、粒径分布曲线及XRD谱Fig.10 SEM images, particle size distribution curves and XRD pattern of optimized component of HGQSM

由图10可知,经过射频等离子体高温烧结后得到的微球为近球形,表面形貌凹凸不平,而且部分微球表面有孔洞存在。这是因为喷雾造粒粗坯经过烧结熔化后与SiC发生反应产生气体,液滴在飞行熔化的过程中迅速冷却凝固,导致液滴表面产生凹陷与突起,部分气体溢出留下孔洞。由截面图(见图10(b))可以看出,微球内部依旧表现为聚空心结构。优化组分烧结后石英玻璃微球的粒径分布曲线相较于烧结前发生右移,烧结前D50为62.83 μm,烧结后D50为71.81 μm,烧结后D50增大14.29%,这一结果也与真密度测试结果相吻合,真密度越小,粒径分布曲线右移程度越大。XRD谱中只出现衍射峰包,说明烧结后得到的石英微球完全玻璃化。

3 结 论

(1)通过喷雾造粒工艺能够得到发泡剂分布均匀的SiO2粗坯颗粒,SiO2粗坯颗粒由不规则小颗粒团聚黏接而成,小颗粒间存在间隙,粒径分布范围为10~140 μm。

(2)加入发泡剂的喷雾造粒粗坯经过射频等离子体烧结后,能够得到具有一定空心程度的球形空心石英玻璃微球,其中SiC的发泡效果最好,CaSO4的发泡效果次之,CaCO3的发泡效果最差。

(3)以低密度石英块状疏松体作为SiO2原料,SiC作为发泡剂,经过喷雾造粒与射频等离子体烧结后能够得到平均真密度为0.72 g/cm3的空心多孔石英玻璃微球。