下行抽采钻孔排渣及排水技术研究与应用

王锋伟

(平顶山天安煤业股份有限公司 一矿,河南 平顶山 467000)

国内外学者和现场技术人员为排出孔底积渣提出和实践了很多措施。工程上常用加长孔深的办法预留钻渣占用空间,增加钻孔深度,对于松软煤层,残留钻屑量较大,且钻屑会随着钻孔深度增加而显著增大,虽然加大了钻孔工作量,但效果并不明显;积渣过多封孔器不能下放到设计位置时,就需要使用钻机二次钻孔,增加了现场工作量。

国内众多学者针对如何清除孔底积渣这一课题进行了大量试验研究。如,伍清等[1-3]利用磁铁粉这种重介质悬浮液作为排渣介质,在一定程度上排出钻渣,但悬浮液需要专门配置,使用中要及时回收利用,工艺较为复杂。杨虎伟等[4-5]提出高转速压风—螺旋复合排渣技术。韩晓明等[6-8]针对松软突出煤层气力排渣工艺进行了研究,优化了钻杆结构和排渣工艺参数。付孟雄等[9-11]对小孔径巷道底板锚固孔排渣机理进行研究,分析排渣影响因素、找到最佳排渣工艺参数。袁志坚[12]研究了气举反循环钻进技术在煤矿瓦斯抽排井中的应用问题,取得较好效果,但存在如下问题:①钻孔施工过程中形成的钻渣不能有效排出钻孔,钻渣沉积在钻孔底部,减少了钻孔煤段长度,甚至完全堵死煤段钻孔;②钻孔施工过程中一般采用水排渣降温,钻孔成孔后,孔内积水不能完全清除,影响钻孔封孔效果;③钻孔在抽采钻孔中没有专门的排水装置,孔内积水较多,封堵了瓦斯流动通道,影响瓦斯抽采效果。

许多学者从排渣机理、影响因素、排渣工艺及工艺参数等方面获得了大量的研究成果,但主要是以普通钻孔为研究对象开展的理论与试验研究,而针对下行瓦斯抽采钻孔排渣与排水技术的研究较少。特别是受到岩渣、煤渣、积水重力作用的影响,下行穿层抽采钻孔在排渣和排水时更加困难。因此,急需开展下行瓦斯抽采钻孔的排渣和排水技术研究,研发出快捷有效的排水装置及简单方便的工艺体系,从而能够有效保障下行抽采钻孔的瓦斯抽采浓度,并确保瓦斯治理的良好效果。

1 下行穿层钻孔排水技术研究现状

(1)封孔前排水技术。下行穿层钻孔在钻头达到预定深度停止钻孔,退出钻头、钻杆后,由于采用水排粉工艺,在钻孔内留有大量积水,若不排出孔外,则影响下一步的封孔质量,继而影响瓦斯抽采效果。在钻孔结束、未完全拔出钻杆前,在孔口的钻杆上固定一密封部件,在孔内形成一封闭空间,再向孔内通入压缩空气,利用钻杆内部的中心孔来排出孔内积水。

(2)封孔后排水技术。对于抽采中的下行钻孔,由于岩石与煤体含水,钻孔抽采一段时间后,孔内就会集聚较多的积水,导致瓦斯抽采效果下降。为解决该问题,国内众多煤炭生产和研究单位采用了大量的办法来予以解决,有以下2类方式:①正压排水法。利用密封装置在孔内形成封闭空间,向孔内插入一排水管直到孔底,再向孔内通入压缩空气,在封闭空间内形成正压,把积水排出孔外。②负压吸水法。安徽理工大学的秦汝祥等设计了一种抽压混合式瓦斯抽采下向钻孔排水装置,装置由射流泵、连接软管、压风管、瓦斯抽采管、排水管和球阀等组成。利用文丘里射流泵形成的负压排水,以压风在钻孔形成的正压为辅,在排水管两端形成抽和压双重动力排水,保持钻孔内低正压环境,减少钻孔积水受压进入岩体裂隙,避免积水停排反渗。需要时,可关闭球阀,降低钻孔内压力状态,直接利用射流泵单独排水,将钻孔周围岩体内反渗的水排出。

2 施工现状与存在问题

2.1 施工现状

目前,平煤股份一矿施工抽采钻孔由勘探工程处所属各打钻工区完成,普遍应用高位巷下行穿层钻孔水排渣施工技术,施工技术与装备情况现状如下。

(1)钻机。打钻工区采用最多的是转矩3 200 N·m以上的钻机,电机功率在55 kW以上。其中,在岩石巷道采用钻车施工穿层钻孔的比例较大,钻车为煤矿用全液压坑道无级调速钻车。

(2)钻头与钻杆。目前各打钻工区所施工的穿层钻孔大多采用φ89 mm 的PDC(聚晶金刚石复合片)钻头,该钻头适用于煤矿巷道中硬岩层施工,强度高,耐磨系数高。与φ89 mm 的PDC金刚石钻头配套的钻杆为φ73 mm三棱凹槽钻杆,三棱钻杆广泛应用于煤矿坑道中硬岩层和煤岩的深孔探水、瓦斯抽采钻孔施工。该钻杆采用整体式结构,机械强度高、使用寿命长,该钻杆的3个棱边在钻杆与钻孔壁之间形成了3个半圆形空间,扩大了排出煤渣和瓦斯的通道,同时将孔内的煤渣持续搅动起来,使钻孔内钻渣围绕钻杆做轴向运动,并使钻渣得到粉碎和扬起,减小钻渣颗粒的大小,使之处于悬浮状态,不出现沉淀、堆积,起到辅助排渣的作用。

(3)供水管路基本情况。巷道供水压力在2.0 MPa左右,钻机供水管路内径25 mm、流速2 m/s。但水压、流速、流量等参数受井下供水管路影响较大。

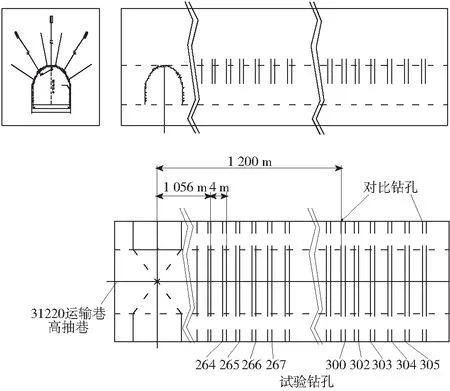

(4)钻孔布置与深度。根据图纸设计,钻孔沿巷道方向,靠巷道一侧,每隔一定距离设置1组钻孔,钻孔布置如图1所示。高位巷一般在煤层上方15 m左右,钻孔在穿过煤层后再钻2 m,用于沉积排不尽的钻渣。

图1 高位巷下行穿层钻孔布置示意Fig.1 Schematic diagram of borehole layout for downward crossing of high level roadway

(5)钻孔过程。施工人员按照预定钻孔位置进行钻孔时,冲洗液为压力2 MPa的高压水,输水管内径25 mm,钻渣基本能够顺利的排出孔外。但若水压不稳定时,尤其是2台钻机同时开钻时,会出现排渣困难的现象。在钻孔达到预定深度,继续通入高压水排除孔内钻渣,当冲洗液变清,不再有钻渣流出时,就开始退出钻具,完成钻孔。

2.2 存在问题

高位巷下行穿层钻孔水排粉技术在施工过程中存在的主要问题:①钻孔时,为了积沉排不尽的岩渣,穿过煤层后需要多打2 m孔深。为排尽钻渣,每打完一根钻杆需要上下多次拉动钻杆排渣,这浪费较多的时间和高压水。②在钻孔完毕、退出钻杆和钻头的过程中,钻头和钻杆通过煤层或岩石破碎带时,会碰落煤渣或岩渣,造成孔内积渣增多,严重时堵塞钻孔。③由于岩石与煤体含水及冲洗液排渣,抽出钻杆后,孔内有大量积水无法排出。④在孔口附近存在大量的岩石裂隙,对成孔后的排水工作产生不利影响。

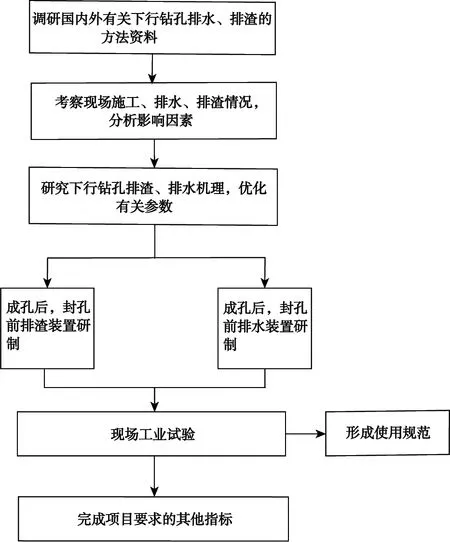

3 研究内容及技术路线

(1)研究内容。①下行抽采钻孔成孔后排渣工艺和装置研制;②下行抽采钻孔封孔前排水工艺和装置研制;③下行抽采钻孔抽采过程中手动排水工艺和装置研制;④下行抽采钻孔排水现场试验与效果考查;⑤制定下行抽采钻孔排渣排水技术规范。

(2)技术路线。技术路线如图2所示。

图2 技术路线Fig.2 Technology route

4 主要创新点

(1)运用气举反循环原理,研制了下行抽采钻孔气举反循环排渣装置,成功排出成孔后悬浮在以及沉积在钻孔内的钻屑,进而提高了封孔深度和瓦斯抽采效率,保证了矿井的安全生产。

(2)针对在裂隙发育的岩体上钻孔的客观实际,研制了潜入式排水器,克服了由于裂隙存在不能在孔内形成正压、无法排水的难题,在排出钻孔积水的同时,还能排出部分钻渣。

5 气举反循环排渣装置

向下施工穿层钻孔时,钻渣随着螺旋钻杆和冲洗液冲出钻孔。钻孔完毕抽出钻杆后,悬浮在钻孔冲洗液中的钻渣和孔壁上的松动岩石块极易落在孔底,形成积渣。钻孔内的积渣过多,抽采管不能下至指定位置,导致封孔效果不好;抽采过程中,在抽采负压作用下,积渣还易堵塞抽采管上的筛孔,阻碍瓦斯迁移,降低了瓦斯抽采效果。气举反循环清渣是通过充气管将压缩空气送入排渣管内,压缩空气在排渣管内与冲洗液混合,形成低密度气液混合物,气泡由于上升过程中围压减小而膨胀,密度继续减小,排渣管内外形成压差,在压差的作用下,冲洗液向上流动,带动靠近排渣管口的积渣,沿着排渣管运动到孔口,从而清除了孔底积渣。

5.1 气举反循环排渣机理

气举技术原应用于地质采油工程中,当地层供给的能量不足以把原油从井底举升到地面时,人为地把气体压入井底,与原油在井筒中混合,利用气体膨胀使井筒中的混合液密度降低,将井内原油举升到地面的一种技术。反循环是指冲洗液从钻孔孔口流入孔底,经排渣管底部进入,依靠气举升力从排渣管顶部排出,经过滤沉淀后再进入钻孔的循环,与正循环液体流动方向正好相反(图3)。

图3 正反循环液体流动示意Fig.3 Schematic diagram of positive and negative circulation liquid flow

排渣是指利用流动冲洗液的动能卷起钻孔底部的固体沉渣,随着冲洗液向上方循环流动,随着冲洗液被带出钻孔,从而将孔底沉渣清理干净的过程。气举反循环排渣是我国20世纪90年代引进推广的技术,该技术在建筑工地桩基孔的钻进和二次清孔中得到了大量应用。通过充气管将压缩空气送入排渣管内,压缩空气在排渣管内与冲洗液混合,形成低密度气液混合物,气泡由于上升过程中围压减小而膨胀,密度继续减小,排渣管内外形成压差,在压差的作用下,冲洗液向上流动,带动靠近排渣管口的积渣,沿着排渣管运动到孔口,从而清除了孔底积渣。

5.2 气举反循环排渣装置运行参数选择

排渣管孔口距离积渣的距离(L)、风压(P)、气柱长度(H)、风量(Q)是气举反循环清渣装置运行的重要参数,必须认真计算,并结合现场施工实际合理选择。

(1)排渣管孔口距离积渣的距离(L):排渣管底部孔口距离积渣面的距离。根据现场实际经验,在300~400 mm时,排渣效果较好,距离过大,过小均影响积渣顺畅的进入排渣管。这就要求在排渣过程中,随着积渣的减少,要及时调整排渣管口距离积渣面的位置,保持适当的距离。

(2) 风压(P):是指供气管路提供的压缩空气的压力。主要与钻孔的垂直深度和冲洗液密度和管道阻力有关,一般可按式(1)计算:

P=h×γ/100 +ΔP

(1)

式中,h为下行钻孔的垂直深度;γ为冲洗液密度,采用清水作为冲洗液取;ΔP为供风管道压力损失。

煤层上部布置高位巷距离煤层的垂直高度,取15 m左右,加上煤层厚度3 m,预留的积渣深度2 m左右。一般下行钻孔的垂直深度h约为20 m。风压P=0.3 MPa。经施工现场试验,确定供风风压达0.4 MPa 以上,气举反循环清渣工作可正常进行,实际操作控制在0.4~0.6 MPa,均能起到较好的排渣效果。

(3)气柱长度(H):即压缩气体进入排渣管的位置到孔口的垂直距离。根据经验,一般为实际孔深的0.8倍左右。因下行钻孔的垂直深度约20 m,充气管接口在排渣管上的位置一般距离排渣管底部3~4 m,以保证排渣效果。

(4)风量(Q):是指单位时间内供气管路提供的压缩空气的体积。风量主要控制排渣管内冲洗液的流速。为避免排渣管内冲洗液流速过大,上返流速:

V≤0.17×[(D/d)2-1]

(2)

式中,D为下行钻孔孔径;d为排渣管内径。

代入数据计算得出,V≤0.67 m/s。

风量可按Q=0.3d2V计算,Q=0.02 m3/min。

5.3 下行钻孔封孔前排水装置—潜入式排水器

5.3.1 装置概述

下行穿层钻孔在钻头达到预定深度停止钻孔,退出钻头钻杆后,由于采用水排粉工艺,在钻孔内留有大量积水,若不排出孔外,则严重影响封孔质量,继而影响瓦斯抽采效果。

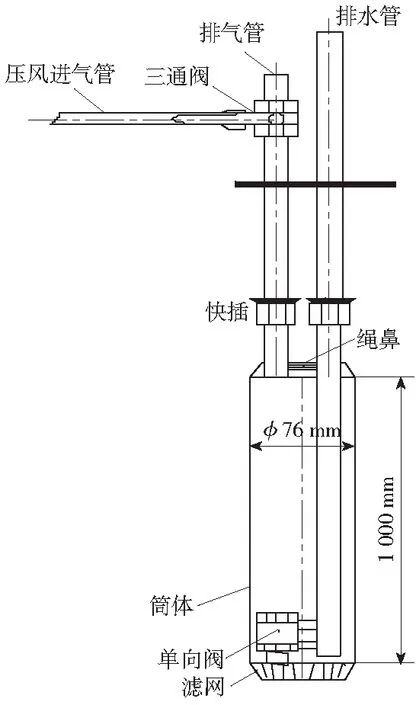

(1)装置特点。潜入式排水器在排水过程中,孔内积水进入筒体内后,向筒体内通入压缩空气,单向导通阀关闭,筒体内形成封闭空间,在压缩空气的作用下,筒体内的积水通过排水管排到孔外。克服了钻孔孔壁存在裂隙,不能在孔内形成正压排除积水的现状,有效提高了排水效果。

(2)主要用途和适用范围。适用于下行钻孔排出孔内积水之用,尤其是钻孔孔壁有裂隙,不能采用正压排水的下行钻孔。

5.3.2 装置主要技术参数

装置主要技术参数:筒体长为1 000 mm,筒体直径为76 mm,排水管外径为16 mm,进排气管外径为8 mm,1个循环排水量位4 L。

5.3.3 装置组成与工作原理

(1)装置组成。潜入式排水器主要由滤网、单向阀、筒体、快插、压风进气管、三通阀等零部件组成。其结构如图4所示。

图4 潜入式排水器结构示意Fig.4 Structural diagram of submerged drainer

(2)工作原理。在排水器插入孔底的过程中,转动三通阀手柄,保证筒体内部的空气能通过排气管排出。孔内积水通过底部单向阀进入筒体内部,水只能从外部经此处进入筒体,不能从此处流出。当排气管不再排气后,表示筒体注满积水,转动三通阀手柄,向筒体内通入压缩空气,此时,孔底单向导通阀关闭,排水管管口位于筒底部,液面以下,筒体内形成一封闭空间,在压缩空气的作用下,筒体内的的积水通过排水管排到孔外。当排水管不再出水,喷出气体时,筒体内积水就基本排除完毕。停止供气,转动三通阀手柄,进、排气管处于排气状态,在外部水压的作用下,积水通过单向导通阀进入筒体,同时,筒体内的空气通过排气管排到孔外。至此完成一个排水、进水循环。重复上述循环,就排出了孔内积水。

6 试验分析

6.1 工作面概况

平煤股份一矿戊8-31220工作面位于三水平下延戊一上山采区西翼上部第一个工作面,东起三水平下延戊一上山采区轨道、胶带、回风3条下山,西邻三水平戊二采区3条下山,南邻三水平戊一下延采区戊8-31200采面,北邻三水平下延戊一上山采区戊8-31240工作面。工作面标高为-729~-839 m。地面标高为+141~+200 m,埋深870~1 039 m。工作面圈定区域为原生煤,与其他工作面不存在压茬关系。工作面运输巷、回风巷呈平行布置,运输巷顶板抽采巷与运输巷中—中外错22 m,布置在距戊8煤层顶板以上10 m的稳定岩层中。回风巷布置在戊8-31200运输巷以北,中—中外错10 m,回风巷顶板抽采巷与回风巷中—中内错20 m,布置在距戊8煤层顶板以上10 m的稳定岩层中。切眼顶板抽采巷与切眼中—中内错10 m,布置在距戊8煤层顶板以上10 m的稳定岩层中。

该工作面总工程量6 715.37 m,其中运输巷片盘车场389.64 m,回风巷片盘车场300.15 m;运输巷顶板瓦斯抽采巷1 427.49 m,切眼顶板瓦斯抽采巷184.00 m,回风巷顶板瓦斯抽采巷1 391.73 m;采面运输巷1 413.46 m,切眼182.25 m(中对中),回风巷1 426.65 m。可采走向长度1 340 m,采长177 m,采高2.0 m。可采储量69.8万t。该工作面沿戊8煤层施工,戊8煤层厚度1.8~2.5 m,平均2.0 m,煤层中含有1层夹矸,厚度为0.1~0.4 m。煤层倾角12°~16°,平均14°。直接顶为灰及深灰色泥岩,块状,含植物化石,厚4.5~7.5 m,直接顶跨落距为15~20 m。基本顶为灰白色、浅灰色细—中粒石英砂岩,坚硬,厚4.5~14.5 m;直接底为灰及深灰色泥岩,底部为砂质泥岩,厚10.7~15.4 m;基本底为灰及深灰色中粒砂岩,局部夹有泥岩,厚10.5~18.5 m。

6.2 试验过程

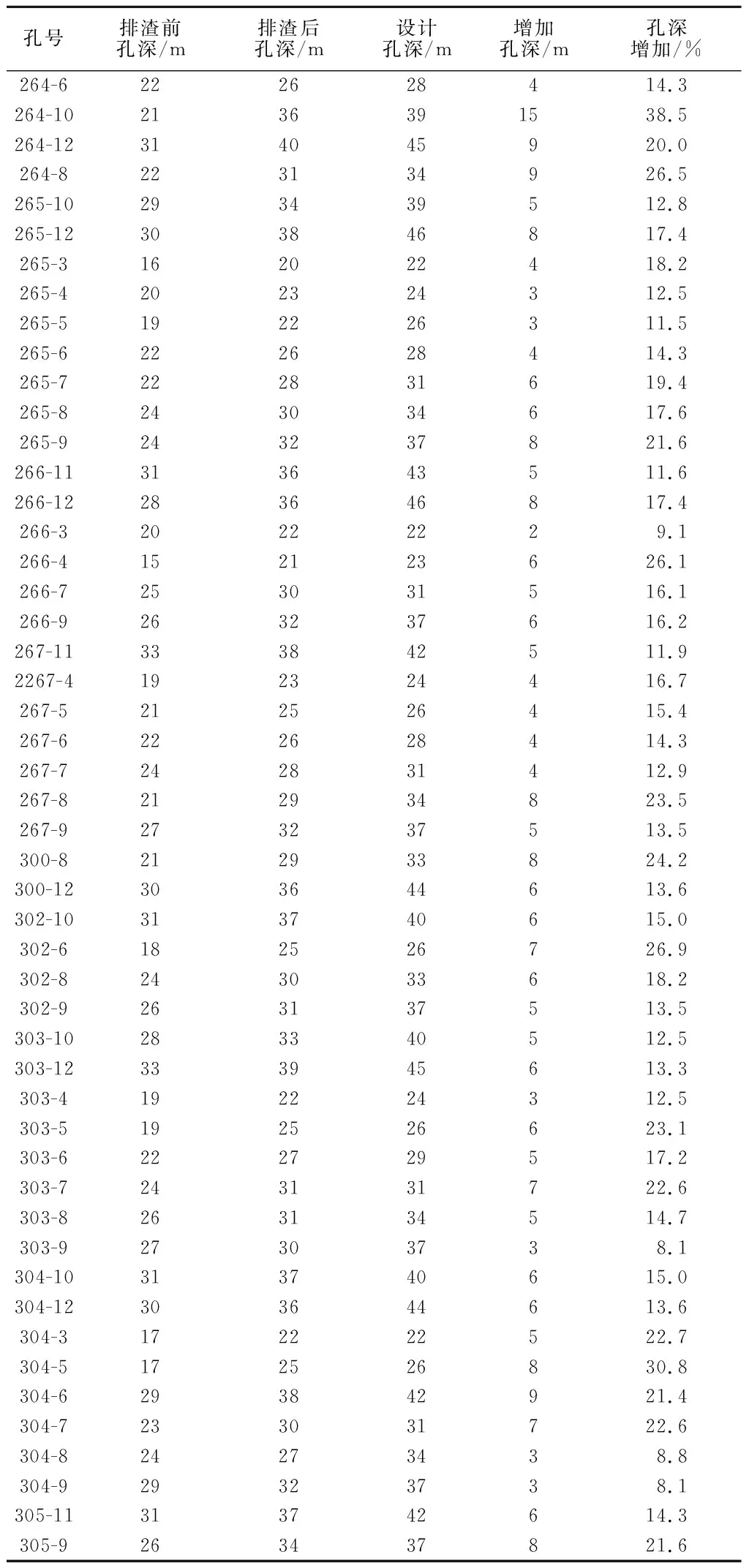

(1)试验钻孔。2020年5—7月,累计在平煤股份一矿戊8-31220运输巷高抽巷选取50个试验钻孔进行排渣排水试验,主要考察抽采钻孔封孔前排渣、排水效果以及抽采过程中排水前后瓦斯抽采效果。钻孔组号为264号—305号,并在其中选取11个钻孔作为对比钻孔。对比钻孔设计参数见表1,试验钻孔、对比钻孔相对位置如图5所示。

表1 对比钻孔设计参数Tab.1 Comparison of drilling design parameters

图5 试验钻孔与对比钻孔相对位置平面Fig.5 Plan view of relative position of test borehole and comparison borehole

(2)现场试验工艺过程。①钻孔施工完毕后,利用气举反循环排渣装置进行排渣,并记录排渣前后的钻孔深度、钻渣粒度等;②排渣完毕后,利用潜入式排水器进行排水,直至潜入式下降到排渣后的钻孔深度位置,排净孔内积水;③钻孔排水完毕后,立刻采用两堵一注封孔方法进行封孔;④钻孔封孔完毕后,在孔口加装正压排水器,联网抽采;⑤在抽采过程中,定期测量排水前后钻孔孔口瓦斯浓度。

6.3 试验效果分析

排渣效果:①钻渣粒度大小。现场观测表明,排渣过程中排出钻渣粒径大多在0.5~10.0 mm,以小颗粒状为主。②钻孔深度变化。排渣前后,试验钻孔的深度变化见表2 。

由表2可知,①气举反循环排渣后,50个试验钻孔的孔深全部增加,钻孔深度增加2~15 m,平均增加5.78 m,钻孔增加深度占设计孔深的8.1%~38.5%,平均增加17.3%;②气举反循环排渣装置可有效排出下行抽采钻孔孔内钻渣。

表2 试验钻孔排渣前后钻孔深度Tab.2 Drilling depth before and after slag removal of test drilling

7 排水效果

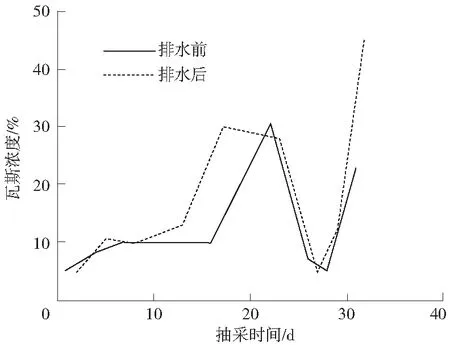

试验钻孔孔口安装正压排水器后,定期排水,并测定排水前后孔口瓦斯浓度。因采用压缩空气排出孔内积水,为保证测量准确度,排水后再次测量孔口瓦斯浓度的时间,应不小于30 min。测定结果如图6所示。

图6 试验钻孔排水前后孔口瓦斯浓度变化规律Fig.6 Variation law of gas concentration at orifice before and after drainage of test borehole

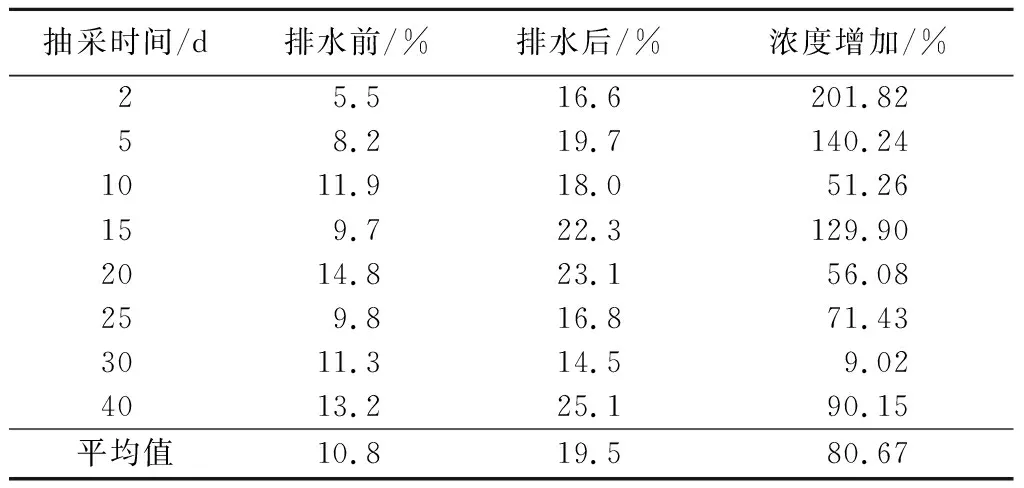

根据数据分析,计算50个试验钻孔排水前后孔口平均瓦斯浓度(表3),排水前孔口平均瓦斯浓度为10.8%,排水后孔口平均瓦斯浓度为19.5%,在观测周期内,孔口平均瓦斯浓度提升80.67%。

表3 试验钻孔排水前后孔口平均瓦斯浓度Tab.3 Average gas concentration at orifices before and after drainage of test boreholes

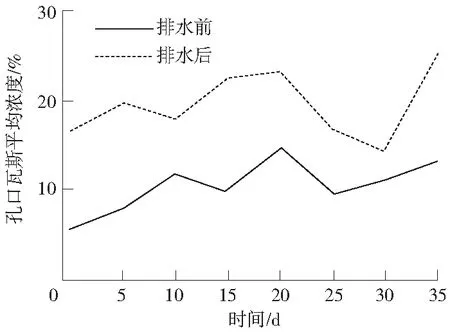

试验钻孔排水前后孔口平均瓦斯浓度变化规律如图7所示。

图7 试验钻孔排水前后孔口平均瓦斯浓度变化规律Fig.7 Variation law of average gas concentration at orifice before and after drainage of test borehole

8 结论

针对平煤股份一矿下行穿层抽采钻孔施工过程中存在的钻渣和积水问题以及抽采过程中的钻孔积水问题,通过瓦斯抽采效果影响因素分析,以气举反循环排渣技术为核心,设计研发了下行抽采钻孔封孔前排渣装置—气举反循环排渣装置、封孔前排水装置—潜入式排水器、抽采过程中排水装置—正压排水器,形成了一整套下行抽采钻孔排渣排水技术和装备,经现场工业性试验应用,显著提升了下行穿层钻孔瓦斯抽采效果,试验达到了预期目标。

(1)影响下行穿层抽采钻孔抽采效果的主要因素:①钻孔施工过程中形成的钻渣不能有效排出钻孔,钻渣沉积在钻孔底部,减少了钻孔煤段长度,甚至完全堵死煤段钻孔;②钻孔施工过程中一般采用水排渣降温,钻孔成孔后,孔内积水不能完全清除,影响钻孔封孔效果;③钻孔在抽采钻孔中没有专门的排水装置,孔内积水较多,封堵了瓦斯流动通道,影响瓦斯抽采效果。

(2)气举反循环排渣后,试验钻孔深度增加2~15 m,平均增加5.78 m;钻孔增加深度占设计孔深的8.1%~38.5%,平均增加17.3%。气举反循环排渣装置可有效排出下行抽采钻孔孔内钻渣,在提升下行抽采钻孔瓦斯抽采效果方面具有广泛的应用前景。

(3)试验钻孔采用研制的下行抽采钻孔排渣排水成套技术,排水前孔口平均瓦斯浓度为10.8%,排水后孔口平均瓦斯浓度为19.5%,在观测周期内,孔口平均瓦斯浓度提升80.67%,瓦斯抽采效果提升明显。

(4)对比钻孔未采用研制的下行抽采钻孔排渣排水成套技术,排水前孔口平均瓦斯浓度为0.2%,排水后平均孔口瓦斯浓度为4.2%,与试验钻孔向比较,抽采效果差距明显。

(5)封孔前采取排渣排水技术,对提升下行抽采钻孔抽采效果具有重要作用,在抽采钻孔抽采过程中,试验钻孔排水前孔口平均瓦斯浓度为10.8%,对比钻孔排水前孔口平均瓦斯浓度为0.2%。