钻头研磨性测定装置结构设计

张良振

(中石化石油机械股份有限公司,湖北武汉430205)

在进行深井乃至超深井作业过程中,钻头的破岩机理主要是由钻头对岩层进行冲击研磨。在实际的钻井过程中,钻头的主要失效是由于钻头前端与岩石接触磨损所造成的。目前,在钻井现场判断钻头是否失效以及决定是否更换钻头没有明确的指导,不能准确预测钻头寿命,现有的研究研磨性的实验大部分是针对岩石的研磨性来进行的,邹德永教授利用微型钻头对岩石研磨性进行研究[1]。李季阳使用了先进的激光测温等测试技术,实现了牙轮、PDC、研磨环等不同形状、不同硬度对岩石的研磨性测试,大部分是现代化仪器,数据准确,安全[2]。而针对室内研磨性的测定方法,现场研磨性系数的计算,一般是通过实验得出实验数据,然后再计算研磨性系数,但这种方法的局限性太大,只适用于几种钻头,适应性不强,不能得到广泛使用,所以设计出测试钻头研磨性的装置还是很有必要的[3-5]。改造现有的实验装置是一种切实有效的方法,考虑到部分实验装置结构过于复杂, 操作不方便,成本较高的问题[6-7]。设计出了简易能够评价钻头研磨性实验装置的结构,模拟钻井过程进行室内模拟实验,可直观观察模拟钻头的磨损情况,还可大大节约经济成本,使其能够实现对钻压、钻速等指标的测试,因实际钻头的磨损量观察起来比较困难,而钻头的硬度是一个非常重要的实验参数,所以此装置具体通过使用不同硬度材质的金属式样与实际岩样在类似实际工况下进行研磨实验[8]。

1 模拟实验参数设计

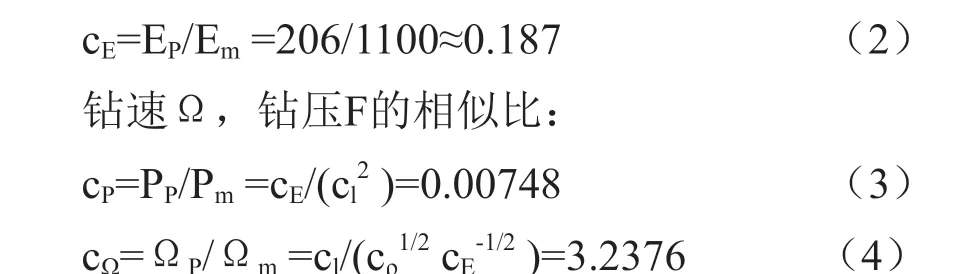

实验装置在立式钻床Z5150A的基础上进行改造,为了能够模拟钻井过程中钻头磨损的情况,利用相似准则来对模拟实验的各项参数进行设计,此装置需要提供一定钻速和钻压[9]。以建立室内钻头磨损模拟实验参数为目的[10],研究石油钻井过程中不同地质条件下钻头的磨损情况。根据前人的相似理论的结论推导得到[11]:此相似模型中,钻头实际尺寸d=250mm,l=500mm,取原型与模型的长度比cl=lp/lm=5:1,设计模拟钻头尺寸为d=50mm,l=100mm。由于实际全尺寸的钻头的成本太过昂贵,同时钻头在钻进过程中磨损量非常小,较难测量,考虑到硬度是材料性质的重要评定指标,因此选用三种不同硬度的金属试样与实际岩样在类似实际工况下进行研磨实验,进而总结钻头磨损的规律。金刚石钻头的密度为3.5(g/ml),模拟钻头选用的材料分别是Q345、45、40Cr,分别进行不同的处理,统一单位后形成一定的硬度梯度见下表1。

模拟钻头密度近似为7.85(g/cm3)弹性模量为206GPa[12];ci(i=l,E,ρ,m)分别代表的是原型与模型的各种参数之比。

cρ=ρp/ρm=3500/7850≈0.446 (1)

现场钻压为50~220 k N,转速为20~110 r/min,根据计算得出的相似比可以得到模拟实验钻压为350~1650 N,转速为65~360 r/min。

2 结构设计

2.1整体结构原理与方案设计

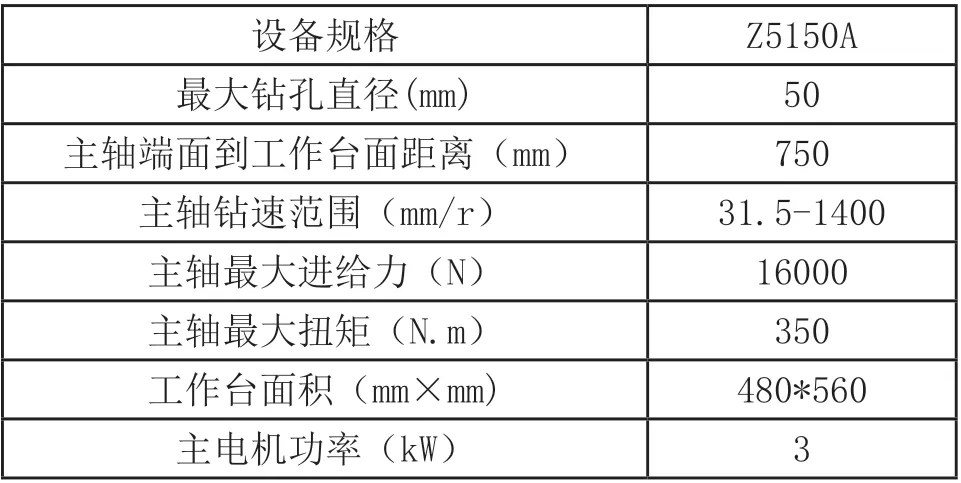

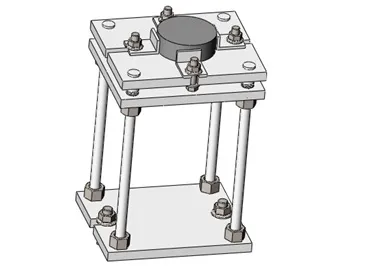

装置在钻床的基础上进行改造,提供模拟实验所需要的钻压和钻速,钻床电机本身能够实现无极调速,模拟钻头的钻速由钻床本身的电机提供,最小钻速为31.5r/min,最大钻速为1400r/min,可满足模拟实验的要求钻速,钻床的参数如表2,通过在钻床手柄上悬挂重物,然后观察传感器的示数来调控钻压,通过钻床提供模拟钻井过程的钻速、钻压。装置结构示意图如图1所示。

表2 立式钻床Z5150A参数表

图1 钻头研磨性测定装置结构示意图

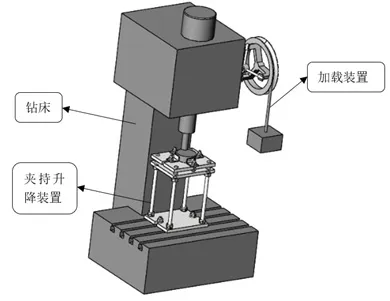

2.2 加载装置

如图1所示,悬挂重物加载装置,通过悬挂的砝码重物的增减实现主轴压力变化的功能,同时也能保证可以控制钻头的升降,这种加载方式的优点在于加载装置可以提供恒定的钻压并保持稳定。柔性绳一端固定在手柄圆盘上,另一端连接砝码重物,将模拟钻头安装在钻床上,首先确保岩样与模拟钻头距离在2mm 左右,然后慢慢移动模拟钻头,当显示器显示压力有变化时,说明岩样与压头已经接触上,逐渐调节重物重量,观察传感器示数至所需钻压。

2.3 岩样夹持升降装置

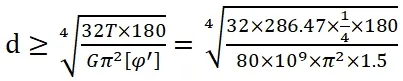

岩样夹持升降装置设计为三层,如图2所示。第一层为岩样放置板,采用四个夹板来夹持岩样,四个角上的孔与立柱间隙配合,以保证压力全部传给传感器;第二层为传感器放置板;第三层为底板,用来与钻床操作平面衔接,并固定四根立柱。

图2 夹持升降装置图

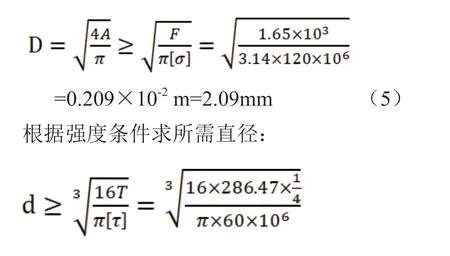

支撑架设计计算:

支撑架采用Q235,许用应力[σ]=σs/n,取安全系数n为2,支撑架的工作应力σ=FN/A≤[σ],横截面积A≥FN/[σ] ,每根支撑杆受力为1/4 F,支撑杆形状为实心圆柱体,其所需直径:

=1.824×〖10〗^(-2) m=18.24mm(6)

根据刚度条件求直径:

=2.429×10-2m=24.29mm(7)

为了满足刚度强度条件,设计支撑杆直径D为25mm,为了方便岩样的升降及后期对装置做调整,设计长度l为400mm,岩样夹持板的尺寸设计,为了减小变形,考虑到振动等各方面因素,初取:a*b=300mm*250mm,为了保证螺母不会自松,螺母需要从下往上安装,所以立柱中间段直径需要略小,在兼顾立柱满足刚度强度要求的条件下,两端设计直径为27mm,中间设计直径为25mm。

3 有限元分析

3.1 岩样夹持升降装置模态分析

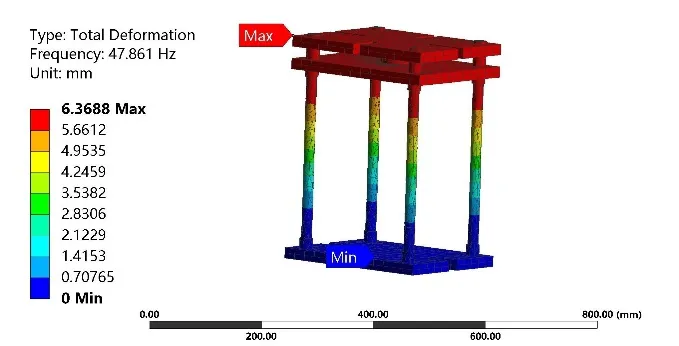

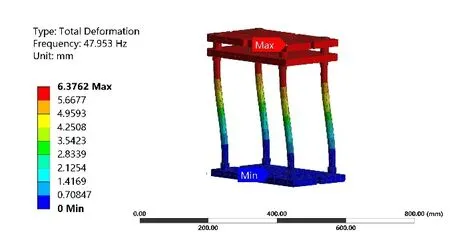

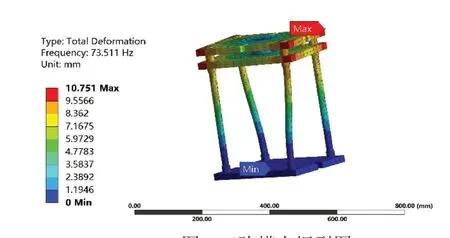

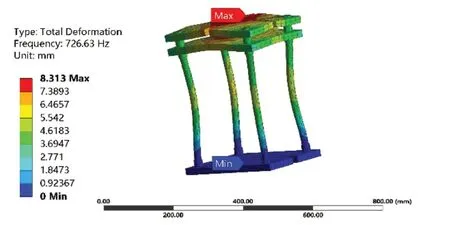

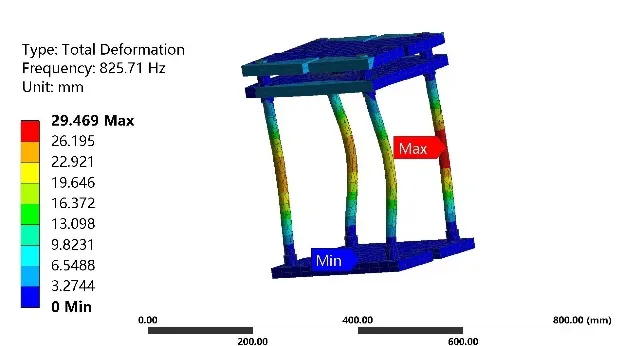

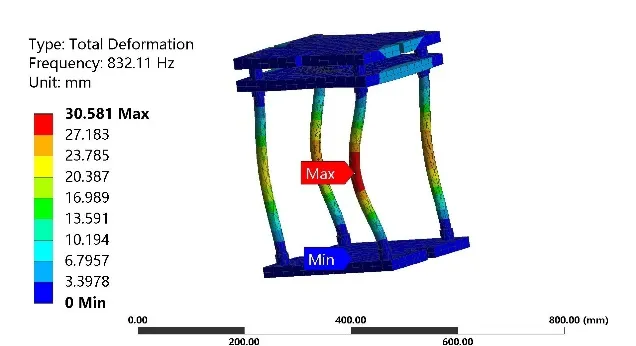

模态分析是一种研究结构动力特性的方法,广泛应用于振动分析。分析结构的固有频率,判断是否与外界激励的频率接近[13-14]。通过ANSYS对装置进行模态分析,设定材料为Q235,输入材料的属性参数,进行网格划分,对底板进行约束处理,结构的振动特性一般由其低阶振动特性决定,设定模态分析阶数为六阶,得出装置的六阶模态振型如图3至图8。

图3 一阶模态振型图

图4 二阶模态振型图

图5 三阶模态振型图

图6 四阶模态振型图

图7 五阶模态振型图

图8 六阶模态振型图

钻床Z 5 1 5 0 A 的振动源是电机,钻速范围为3 1.5 ~1 4 0 0 r/m i n,求得原频率范围为1.05~46.66HZ,夹持装置的前六阶固有频率最小频率为47.861HZ,最大频率为832.11HZ,频率均不在共振频率范围内,可以得出结论岩样夹持升降装置不会与电机的振动频率发生共振现象。

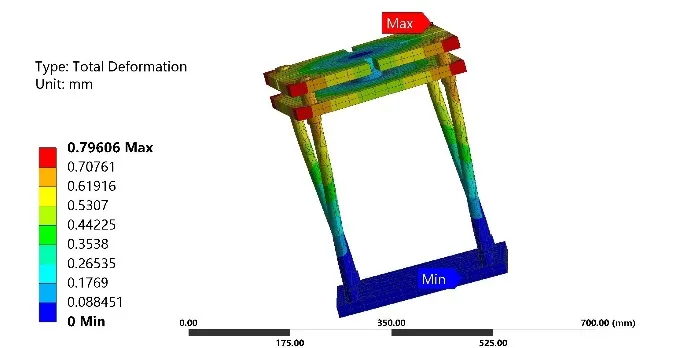

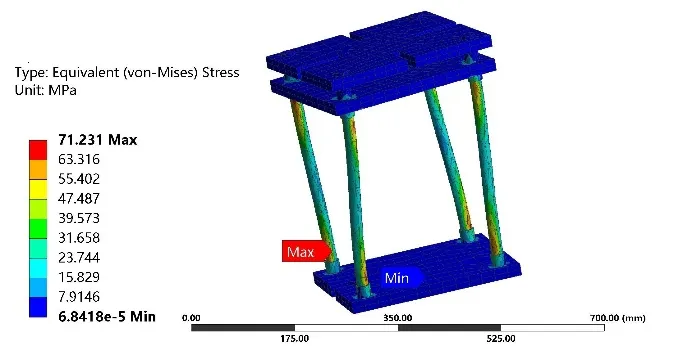

3.2岩样夹持升降装置静态分析

夹持升降装置主要承受钻头传递的力和力矩,通过ANSYS对岩样夹持升降装置进行静力学强度分析,观察和分析变形图和应力图,判断装置是否安全。在岩样放置板上施加力1.65kN和扭矩286.47N.m,对装置进行简化处理,对底板进行固定约束,总体变形图9和等效应力图10如下图所示。

图9 总体变形图

图10 等效应力云图

由图可知总体变形最大值为0.79606mm,最大变形在板的边缘,不影响配合,最大应力为71.231MPa,取强度安全系数为2,许用应力[σ]=235/2=117.5MPa,最大应力小于许用应力,故此装置是安全的。

4 结论

1)基于相似原理,模拟钻井过程,设计出了钻头研磨性测定装置的结构,该装置结构简单,操作方便。

2)对装置结构进行了有限元静力分析和模态分析,验证了该装置结构的可行性。