海上平台生产水深度处理设备-精细过滤器优化及应用

易伟,刘俊,张想

(中海石油(中国)有限公司海南分公司,海南海口570100)

1精细过滤器应用介绍

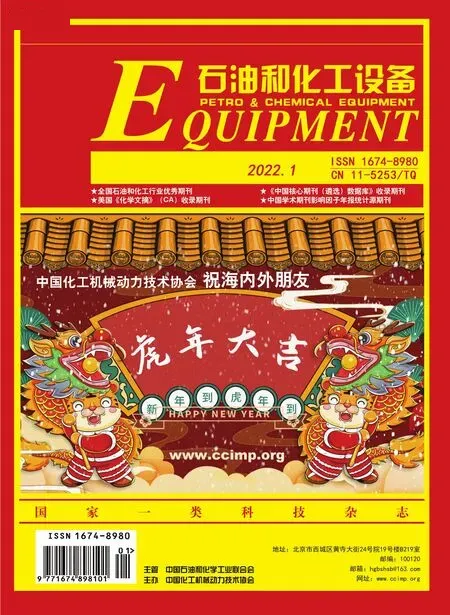

精细过滤器是海上油田含油污水处理的重要设备[1],该平台这套精细过滤器共由6个单体组成(见图1.1)。正常工作时压板将纤维球压紧,进水阀和出水阀打开,进气阀和反洗出水阀关闭,生产水经过纤维球滤料时,油污被纤维球截留,净化合格后的生产水则通过罐底集水器进入下一流程。

图1.1 精细过滤器组成示意图

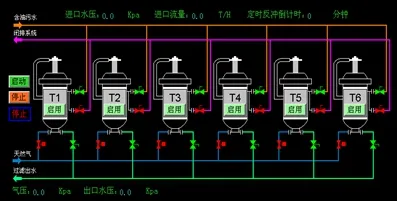

当罐内滤料使用到一定程度时,则需要进行滤料的反洗。该套纤维球精细过滤器的反洗分为气反洗和水反洗两个阶段[2],反洗时一个单体退出过滤流程,由其他单体出口提供干净的反洗水源。反洗时压板提起,使原本压紧的纤维球慢慢恢复弹性并被反洗物流冲散。气反洗阶段,进气阀、反洗出水阀打开,进水阀和出水阀关闭,气流吹散纤维球并将油污从纤维球表面剥离。水反洗阶段,出水阀和水反洗出水阀打开,进气阀和进水阀关闭,反洗的油污最终排放至闭排系统。详细过程如下:

(1)当正常过滤时,压板下放,滤料被压紧,水被过滤。

(2)当正常反洗时,压板提起,先天然气气冲,再水反冲洗将杂质及污油洗至闭排。

图1.3 精细过滤器反洗示意图

2 精细滤器使用过程中出现的问题

经过近几年纤维球精细过滤器现场使用检修发现,总结主要存在以下8方面问题:

(1)精细过滤器原设计为纤维球滤料一直充装到罐体底部,底部纤维球未悬空,反洗管线位置高于罐体底部200mm,反洗时罐体底部纤维球反洗效果差,导致底部纤维球易板结,堵塞底部排污孔,在底部手动排污时,大颗粒杂质不能很好的收集并排出;

(2)精细过滤器罐体内部距离罐壁50mm处加装有一层环空筛网,底部安装有集水器,由于纤维球滤料易脱毛,脱下的纤维球毛丝易附着在环空筛网和集水器的表面,导致筛孔堵塞,进而使系统处理能力下降;

(3)精细过滤器正常过滤时,内部压板在气缸轴带动下压实滤料,在这过程中,因下部纤维球滤料分布不均容易使压板受力不均,最终导致压板及气缸轴产生歪斜弯曲损坏;

(4)压板歪斜导致压板与环空筛网之间的间隙增大,纤维球滤料会从间隙窜到压板上方,最终堵塞罐顶排气口,使精细过滤器失去排气功能;

(5)精细过滤器填充滤料为纤维球,纤维球滤料在使用中出现了类似下列的问题。纤维球滤料反洗要求高,必须先进行天然气气冲,使纤维球处于蓬松状态,但在使用天然气反冲洗时[3],天然气可能会携带轻质油,造成纤维球滤料的二次污染;反洗时要求气源和水源压力在350kpa左右,反洗压力过低,达不到反洗效果;纤维球滤料容易结饼和脱毛,脱出的纤维球毛丝随着生产水流入下游,容易堵塞下游滤网;当精细过滤器进口水含油和悬浮物含量异常升高时,纤维球滤料容易被污染,污染后必须更换滤料,抗冲击效果较差;

(6)精细过滤器在正常过滤时没有设计自动收油功能,油污主要集中在罐体顶部,正常工作所截留的污油无法持续性及时排出;

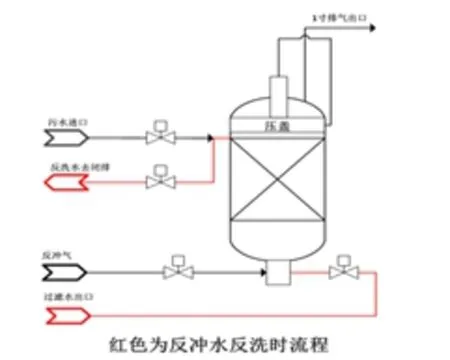

(7)精细过滤器正常过滤时,生产水从罐体侧上方流入,由于罐内环空筛网与罐壁之间存在50mm的间距(如图2.1所示),进入的生产水会迅速流到罐底,生产水经过滤层的厚度会相应减小,导致过滤效果差,出口水质下降;

图2.1 精细过滤器单体示意图

(8)一套能实现在线清洗的精细过滤器最少由2个单体组成,但每个单体没有设计流量计和取样口,无法准确判断出单体的过滤通量、反洗水量以及水质情况。

3 问题处理实施过程

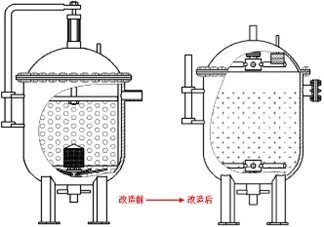

借助每次精细过滤器开罐检修,更换滤料的机会,逐步摸索出故障原因,进行根源性问题剖析,结合目前现有的生产水处理技术,通过探讨优化方案,研究和实践,验证了精细过滤器适应性改造的可行性,改造前与改造后对比图如下图3.1所示:

图3.1 精细过滤器改造前和改造后示意图

通过与国内技术成熟的生产水处理厂家合作完成相关配件的制作,在线退出单体进行逐个优化升级,其中主要技术措施如下:

3.1 精细过滤器内部结构优化,解决内部附件易故障、处理量受限

为解决精细过滤器罐内环空筛网、集水器易结垢,压板及气缸轴受力不均导致歪斜弯曲等的问题,提出“不改动罐体结构的情况下,将精细过滤器内部结构由复杂向简单化转变”的思路。根据现有的生产水处理设备技术基础,决定对平台现有的精细过滤器六个单体进行通量测试,测试显示五号单体滤料污染严重,最终决定对其中一个单体进行改造试验。同时,考虑到改造的可逆性,所有改造均是在不改变原有精细过滤器罐体结构的情况下进行,所有配件更换均采用法兰螺栓连接。设计新型布水器(也称新型集水器)和丝网滤芯。

优化之后的精细过滤器在罐内环空筛网拆除后,增加罐体充装滤料体积0.16m3,滤层厚度由原来的0.5m增加到1.1m,滤层厚度增加0.6m,拆除环空筛网后不但增强了过滤效果还增大了设备的处理量。拆除压板、气缸轴及相关附件,避免了因受力不均导致压板和气缸轴歪斜弯曲损坏,使设备的稳定性增加。罐顶增加进口布水器,有效防止水力冲刷和反洗时滤料的流失。

3.2 进行滤料换型及增加自动收油功能

对于纤维球滤料反洗要求高,使用天然气反冲洗时,天然气会携带轻质油污染滤料、纤维球滤料容易结饼和脱毛、堵塞下游滤网,以及精细过滤器在正常过滤时没有自动收油功能,油污集中在罐顶无法及时排出等问题,经调研实践发现,将纤维球滤料试验性更换为无烟煤滤料,在精细过滤器罐顶将排气口改造为收油口可解决上述问题。

首先将滤料规格采用粒径为1.2-1.5mm的无烟煤,每个过滤器单体滤料充装高度距离上筒体法兰面200mm,滤层厚度接近1100mm,充装量850kg。通过无烟煤滤层的阻力截留、重力沉降和深床过滤等多种作用,确保生产水中的污油和悬浮物处理合格。其次将原精细过滤器罐顶1寸排气口改造为收油口,内部焊接线隙宽度为0.4mm的丝网滤芯,防止收油时滤料漏失,外部1寸管线上安装自动收油阀,定时打开收油并排放至闭排。

在采用无烟煤滤料后,反洗时只需要进行水洗,不需要气冲,既节约了天然气的使用,也避免了天然气携带污油对滤料造成污染。反洗时对水源压力要求较低,压力100kpa左右即可,降低了受反洗压力影响的程度。通过使用无烟煤滤料,水出口含油由35ppm降至15ppm,除油效果好,抗冲击能力强,不易被污染,稳定性好,不易结饼和脱毛。精细过滤器罐顶原有一寸排气口改造为自动收油口以后,当罐内积聚一定量的污油时,阀门自动打开将污油排至闭排,避免了收集的污油无法及时排出影响过滤水质和污染滤料的情况发生,并且延长了反洗间隔时间。

3.3 进水口移位,增加进口和反洗水出口流量计以及取样口

对于精细过滤器进水口位于侧面导致滤料填充高度受限以及过滤效果差的问题,采用不改变罐体结构的情况下,改变进水口位置,利用精细过滤器罐顶原有气缸轴的2寸口作为新进水口。在精细过滤器进水口和反洗出水口加装电磁流量计,并且在水出口增加取样口,方便日常取样操作。

在精细过滤器进水口由侧面移位至罐顶后,滤料充装体积得到增加,过滤时滤层厚度升高,生产水中污油和悬浮物能更高效地被无烟煤滤料截留,提高了过滤效果,出口污水含油降低至20ppm,处理量由改造前30m3/h增至42m3/h。在进口和反洗出口加装电磁流量计,能及时准确地反应出单体过滤通量及反洗流量。出口增加取样口后,通过取样化验及时判断滤料污染情况,便于提前采取措施。

4 结语

经过近半年的现场实际使用,精细过滤器优化改造初见成效。设备在处理量得到提升,该平台精细过滤器整套处理量设计为4800m3/d,由六个单体组成,每个单体处理量33.4m3/h,目前已完成一个单体改造,稳定运行两个月,处理量约40 m3/h,若将其他5个单体完成同样改造,处理量将由4800m3/d增加到5800m3/d。其次,设备的处理效果变好,优化后设备运行更加稳定,精细过滤器出口水含油维持在20ppm左右。此外,改造后的设备维护保养和滤料费用显著降低,填料更换周期由原来的半年一次延长至两年一次,原改性纤维球338元/kg,无烟煤为7.9元/kg,按每个单体充装纤维球50kg、无烟煤850kg计算,一个单体每两年滤料费用节省338×50×4-7.9×850=60885元,每次更换滤料一个单体人工费用1000元,一个单体每两年可节省填料更换费用1000×4-1000×1=3000元,平台整套精细过滤器(6个单体)每两年可节省人工费和填料费用共 (60885+3000)×6=38.33万元。