基于LedaFlow的深水海管清管模拟分析

王雪媛,刘培林,鞠朋朋,陈文峰,王东

(海洋石油工程股份有限公司,天津300451)

1 前言

流动保障是海洋油气开发尤其是深海油气开发中的一个关键问题,它直接影响工程经济性和安全性。高压、低温深水环境使油气在生产输送过程中需要克服极大的阻力,管道内易造成蜡、沥青质沉积和水合物的形成,严重时会堵塞管道。清管操作可以降低管线内液体压降、提高管道流通能力。清管不仅可以控制管道输送系统的持液率、含蜡量、含砂量等,还可以对管道进行维护和检测,减小下游处理设备的尺寸,降低设备费用。

LedaFlow是作为先进的瞬态多相流模拟器,能够模拟多相流在管道,油气井以及设备中流动状态,是基于流体动力学机理的瞬态模拟工具,可精确计算流体输送过程中各类参数,涵盖流动保障常见的问题。在这篇文章,使用新型多相流瞬态软件LedaFlow模拟南海某油田蜡沉积后的清管操作,对清管过程中水下管汇处压力、管线沿程流体流速、清管速度等参数进行模拟分析,根据模拟结果给出清管操作建议流程及设计参数,从而为工程实际提供参考。

2 模拟基础

南海某油田水深约420 m,采用水下生产系统和浮式生产储油装置(FPSO)开发模式,水下生产系统共8口生产井,采用两条环状长23.1公里的海底管线进行开发。海管管径273.1 mm,壁厚19.1 mm,内壁粗糙度0.05 mm,海管不设保温层。选取该油田2020年作为典型年进行案例分析,2020年该油田使用单海管运行,最高操作压力为76.12 bar,最大关井压力95.3 bar。通常情况下,综合考虑蜡沉积引起的管道压力增加(一般为200kPa)和蜡沉积最大厚度(一般为2 mm)确定管道的清管周期,前期使用LedaFlow软件模拟计算得该油田得除蜡周期如表2-1所示。

表2-1 目标油田建议的除蜡周期

3 海底管道清管模拟分析

基于2020年蜡沉积从0到2 mm的时间,建议将清管周期定为15天,但根据过去的经验,在生产初期,尤其是前几次清管操作时,清管期应为一周或者更短。

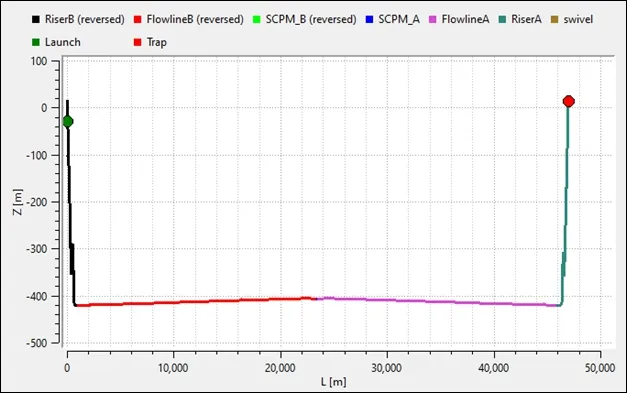

采用环状清管方式,由FPSO进行收发球作业,清管路由如图3-1所示,清管总长度约46公里。使用LedaFlow清管模型中的默认参数模拟2020年清管过程中水下管汇处的工作压力、管线沿程压力、清管速度等参数。不停产清管使用生产流体置换,该油田置换泵的排量为150 m3/h。首先,清管器发射之前关闭油井,采用150 m3/h的生产水驱动清管器前进,在此过程中,水下管汇处的压力变化及清管速度如图3-2所示。

图3-1 清管路由

从图3-2中可以看出,清管过程中水下管汇处的最高压力约为61.26 bar,低于最高操作压力76.12 bar,清管速度稳定在1.03 m/s,清管时长约12.7 h。该清管方式对海底管道及水下管汇没有超压的风险,但需要长期关井,停输时间过长会导致管道降温,在后期开井再启动过程中还会面临水合物等风险。

图3-2 2020年关井状态下清管速度及管汇压力变化

图3-2 2020年关井状态下清管速度及管汇压力变化

因2020年采用单管生产,清管操作不影响生产,保持生产井正常生产,减少开关井操作,注生产水驱动清管器前进。在此过程中,水下管汇处的压力变化及清管速度如图3-3所示。图3-3显示水下管汇处的压力峰值达102.5 bar,超过最大关井压力95.3 bar,平均压力也在92 bar,远超最大工作压力76.12 bar,当清管器进入到生产海管后,因生产油及生产水的共同推动,清管速度升高至2.5 m/s。

因此对于该油田,由于管线距离长,清管操作时如果不减产,输送量和水下管汇压力会同时超过最高值。在不改变模型默认参数的情况下,通过改变生产水流量,控制井口产量等参数对水下管汇处的峰值压力及压降进行敏感性分析。

表3-1清管敏感性分析

根据现场实际情况,通常情况下,会选择先降低井口产量,利用平台生产水驱动清管器前进,当清管器通过水下管汇之后,关闭生产水泵并将井口产量增至配产数据,使用生产物流驱动清管器前进。根据表3-1,当井口产量控制在配产数据的50%时,水下管汇处的峰值压力可以降致最高操作压力以下。综合以上结果,建议选择0.5倍的初始流量和150 m3/h的生产水量,在约6.4小时后关闭生产水泵,恢复井口产量,清管速度及水下管汇压力变化如图3-4所示。水下管汇处的最高压力为77.69 bar,清管速度为1.0~1.8 m/s。

图3-4 根据现场实际情况模拟的清管速度及管汇压力变化

除蜡时建议使用弹性清管器,但泡沫清管器必须首先用于测试管线的通过性。考虑到蜡的黏度通常较高,蜡塞的压降可能太高,无法在流道中输送,因此可以使用bypass清管器,以防止形成大蜡塞。在除蜡过程中,由于蜡塞会被从清管器泄漏的液体稀释,因此蜡塞不会形成坚固厚实的堵塞。但是,并不需要过多的旁路,因为这可能会导致过多的流体绕过清管器,清管器的速度过慢,甚至会使清管器困在管道中。当蜡塞到达FPSO时,应通过3英寸的冲洗管将清管器上的水或油与清管器上的蜡塞分开,以避免蜡塞堵塞清管器[1]。

4. 结论

使用LedaFlow瞬态软件对深水油田海底管道进行清管操作模拟,模拟主要考虑了水下中央管汇处的压力变化。与现场实际情况相结合,通过降低开始的配产流量和清管器的驱动水流量,可以明显减少管道中的积液量和水下管汇处的压力。在此给出建议的清管策略,选择0.5倍的配产流量以及150 m3/h的注水流量,在约6.4小时后关闭生产水泵,恢复井口流量,使用生产水驱动清管器达到清管器接收阀。