某型机车车轴轮座拉伤喷钼修复研究

杨洁涛 汪彦宏 施坤军

关键词:车轴;轮座;拉伤;喷钼修复

0前言

该车型车轴轮座图纸要求为:mm,检修限度为≥φ250mm;车轴轮座喷钼按《车轴轮座部位的喷钼处理》(BN 918260-2004)执行,其中规定钼层厚度应满足0.15mm~0.35mm。按钼层最厚0.35mm计算,若喷钼前车轴轮座尺寸≥φ249.3mm,则喷钼后轮座尺寸可满足≥φ250mm限度要求,即该车轴修复前轮座尺寸≥φ249.3mm就可以通过喷钼修复满足尺寸要求。

为验证该车型车轴轮座拉伤喷钼修复可行性,需要进行车轴轮座减小后强度计算及轮座钼层粘附强度和抗剪强度检验。轮座强度和钼层粘附强度、抗剪强度都合格车轴轮座才可进行喷钼修复。

1 车轴强度计算

根据该机车相关参数进行轮座直径降至φ249mm(实际最小喷钼尺寸为φ249.3mm,为便于计算取整为φ249mm)时的车轴轮座强度计算,计算工况包括:制动工况、启动工况、短路工况。

制动方式采用踏面制动,车轴材料为35CrMoA。

1.1计算截面和P,Y,Q

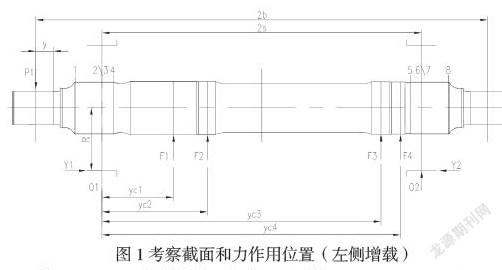

依据EN13104,计算按照标准轨距、车轴为导向轴的情况,力的作用位置和考察截面见图2-1,车轴轮座考察截面为1、2、3、4和5、6、7、8。

1.2车轴轮座强度计算

d—考察截面直径

K—应力集中系数

σ—计算最大应力

[σ]—许用应力

S—安全系数

MR—合力矩

其中: ,Mx按EN13104中表4进行计算;、、按表按EN13104中表6进行计算;应力集中系数K的计算按照EN13104中的图5和图6。

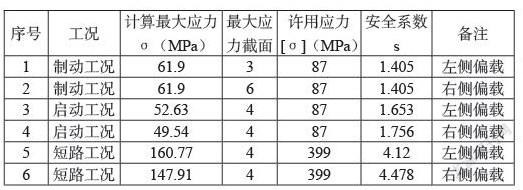

制动工况、启动工况、短路工况下计算最大应力、最大应力截面、安全系数如表1所示

制动工装、启动工况轮座部位(截面1、2、3、4、5、6、7、8)的许用应力参考EN13104暂定为87MPa。

短路工况[σ] =399MPa 取自车轴表面35CrMoA(JZ5)材料的屈服强度,根据TB/T 1027.2。

按照EN13104对车轴进行强度计算,对不同工况下的计算结果进行对比。

(1)在制动工况下,各危险截面的计算应力都小于参考EN13104 表 9确定的许用应力,最小安全系数为1.405(截面3、6)。车轴强度满足要求

(2)在启动工况下,各危险截面的计算应力都小于参考EN13104 表 9确定的许用应力,最小安全系数为1.653(截面4)。车轴强度满足要求。

(3)在短路工况下,车轴表面材料屈服强度与考察截面上计算应力的比值都大于1,最小安全系数4.12。车轴强度满足要求。

2 喷钼层粘附强度和抗剪强度检验

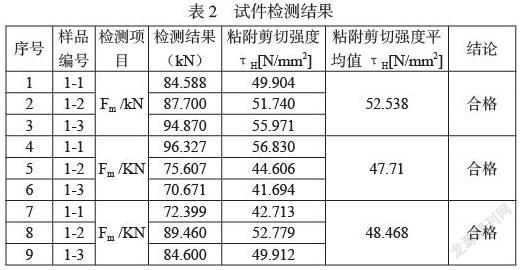

剪切试验是用于车轴轮座部位的喷钼层的粘附强度和抗剪强度进行测定的。剪切试验合格则喷钼层的粘附强度和抗剪强度合格。

試件采用与车轴相同的材料(35CrMoA)和一样的热处理状态来加工的并与轮座一样进行预处理(预车外圆、喷丸、预加热),这样可以保持材料以及预处理过程的一致性。试件喷涂条件必须与车轴的喷涂条件保持一致。每组试件如图3所示制作3件,每件试件3个检测喷钼圆柱,三个喷钼圆柱从左到右开始编号。

粘附剪切强度τH 可以作为试验压力 Fm 和侧表面积 A 的最大值的商进行计算 τH=Fm / A [N/mm2],其中A=1695mm2。

每组试件必检相包括粘附剪切强度、各被剪切圆柱部位直径;当9各单项值中的任何一个低于30N/mm2时必须通过金相检测所属该试件被剪切的第三个圆柱钼层结合情况进行分析;当三个试样平均粘附剪切强度低于40N/mm2时,至少检测三个试件中最低剪切强度的试件第三个。3件试件具体检测结果如下:

3件试件9个圆柱面粘附剪切强度最小值为41.694N/mm2,大于30N/mm2;3件试件中粘附剪切强度平均值最小为47.7130N/mm2,大于40N/mm2。

因此该型车车轴轮座喷钼后轮座部位的喷钼层的粘附强度和抗剪强度均满足要求。

3 车轴轮座喷钼修复修复验证

车轴轮座强度理论计算满足要求、粘附强度和抗剪强度检验合格后进行喷钼修复验证,以某车轴修复为例,具体修复过程如下:

3.1 车轴轮座喷钼修复判断

使用量具测量拉伤轮座外径尺寸D并记录下来,使用量具对车轴轮座拉伤部位深度H进行检测,并记录下来。根据车轴轮座直径尺寸及拉伤深度计算判断车轴是否可进行修复。(D-2H)=Φ249.7mm>φ249.3mm,满足喷钼要求。

3.2 车轴喷钼前加工

对车轴两侧轮座部位加工处理,要求拉伤完全消除,轮座加工后尺寸≥φ249.3mm。

3.3 车轴轮座喷钼修复

3.3.1喷钼前复测车轴两侧轮座尺寸,然后对车轴轴颈、轴身等非喷钼部位进行防护,避免喷钼飞溅,最后对车轴两侧轮座进行喷钼处理。

3.3.2 测量车轴两侧轮座尺寸,然后对喷钼部位进行加工,加工后修复处轮座尺寸满足轮座直径尺寸(≥φ250mm)及钼层厚度(0.15mm~0.35mm)要求。

3.3.3 车轴喷钼加工后,对车轴轮座钼层磁粉探伤。

车轴轮座修复后尺寸测量合格,钼层厚度、状态合格,且表面磁粉探伤合格,该车轴成功修复,可投入使用。

4 结论

按照EN13104,以比喷钼修复时轮座尺寸更小的Φ249mm直径尺寸对该型机车车轴进行强度计算,对不同工况下的计算结果进行对比验证,计算结果显示在制动工况、启动工况、短路工况下进行喷钼修复的轮座各考察截面强度均满足要求;同时按照BN 918260对该型车车轴试样进行喷钼层的粘附强度和抗剪强度检查也满足要求;随后进行了该车型车轴轮座喷钼实物验证,喷钼修复后轮座尺寸及表面状态满足要求,充分证明车轴轮座拉伤喷钼修复方案可行,且可推广使用。

参考文献:

BN 918260-2004 车轴轮座部位的喷钼处理(Chs)

EN 13104:2009+A2:2012 铁路应用-轮对和转向架-动力轴-设计方法。

TB/T 1027.2-2015 机车车轴 第2部分:车轴

TB/T 1463-2015 机车轮对组装技术条件

作者简介 杨洁涛,男,1981年11月出生,工程师,中车株洲电力机车有限公司