硬岩滚刀的失效统计分析及研制关键技术

刘建东LIU Jian-dong

(中铁建华南建设(广州)高科技产业有限公司,广州 511466)

0 引言

随着国家不断加大城市地铁、管廊、引水工程、高铁及公路工程的建设,与之相关的隧道施工项目呈爆发式增长,大量盾构和TBM施工项目上马的同时,其配套消耗产品盾构刀具需求量巨大。硬岩滚刀作为隧道掘进机破岩的核心工具,其性能优劣不仅关系施工效率,更是直接影响施工成本和施工安全[1]。随着国家863计划、火炬计划等基金支持,近十年盾构刀具制造与应用技术有明显提升,但与国外技术相比仍存在很大不足,尤其在复杂地质,国产硬岩滚刀的损坏频率仍然较高,同时国产刀具还未批量出口,盾构刀具的某些关键配件还需进口[2-3]。因此,有必要对硬岩滚刀在复杂地质中的应用情况进行统计并分析其失效形式和内在原因,针对性提出提升硬岩滚刀综合性能的关键技术,为高寿命硬岩滚刀的研制提供参考方向。

1 滚刀破岩机理

滚刀按照一定规律均匀布置在刀盘的各个位置,当刀盘旋转时,滚刀随着刀盘的旋转而公转,同时由于滚刀与岩石间的摩擦力,滚刀会沿着刀轴的切线方向自转。盾构及前方的掌子面会留下一系列同心圆轨迹,该轨迹为各滚刀与岩石相互作用产生的痕迹,各同心圆间的半径差值即为刀间距。

滚刀破岩过程具体可分为三部分:挤压阶段、起裂阶段和破碎阶段。首先滚刀在盾构机推进油缸巨大的推力下挤压岩石,即为挤压阶段;当推力大于岩石的单轴抗压强度时,刀刃贯入岩石内部,岩石开始起裂,即为其裂阶段;随着岩石产生的裂纹越来越大,每相邻两个刀间距产生的裂纹贯穿,并随着滚刀的公转和自转,岩层大面积脱落,达到破岩效果[4-6]。

2 滚刀结构及失效形式

2.1 滚刀的结构组成

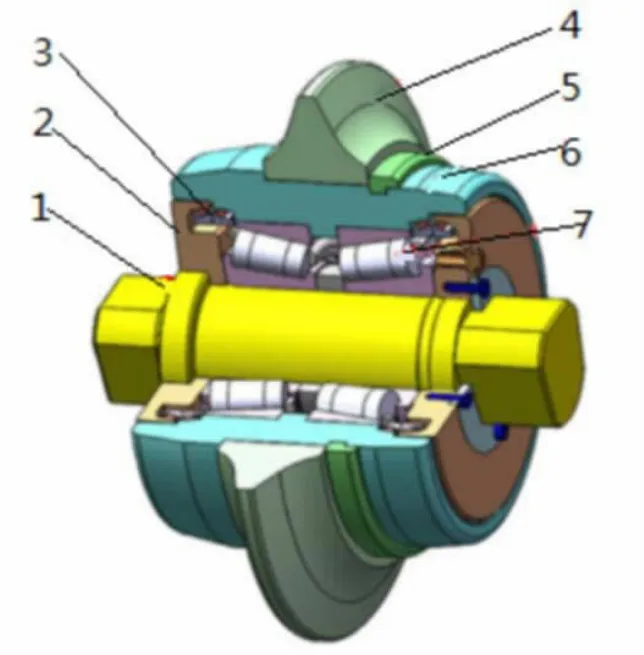

由图1可知,滚刀主要由刀轴、刀圈、刀体、端盖、轴承、浮动密封、挡圈等零件组成。刀轴固定在刀箱上,刀圈和刀体随着刀盘的公转进行自转,其中刀圈是与岩石主要接触的零部件,也是最易损坏的部件,其不同刃口形状和刃宽尺寸适应不同的地层状况。

图1 单刃滚刀结构组成

2.2 滚刀的失效形式

滚刀作为和岩石产生相互作用的部件,经常面临失效问题,基本反映在刀圈上,需对刀圈进行更换。常见的失效形式主要有正常过度磨损、刀圈偏磨、刀圈断裂、刀圈崩刃、刀圈卷刃等[7],表现形式如图2所示。

图2 滚刀常见失效形式

2.2.1 正常过度磨损

正常过度磨损是指滚刀刀圈的磨损量超过了规定限值,表现形式为均匀磨损,如图2(a)所示。一般工程上设定的滚刀更换标准为:正面滚刀刀圈磨损量超过30mm,边滚刀刀圈磨损量超过15mm。正常磨损一般发生在地质相对单一的地层中,通常以掘进里程判断滚刀的耐磨性能,若更换该种破坏形式滚刀的频率过高,则说明其耐磨性差。

2.2.2 刀圈偏磨

刀圈偏磨指刀圈各部位的磨耗程度不一致,也称非均匀磨损。刀圈偏磨往往会造成推力增大、刀盘扭矩增大,使掘进效率下降。造成刀圈偏磨的原因有很多,主要有密封失效导致轴承损坏、上软下硬地层导致滚刀受力不均、滚刀启动扭矩过大等,最常见的是第一种。

2.2.3 刀圈断裂及崩刃

盾构机掘进过程中往往产生突发的巨大撞击,导致刀圈崩裂或崩刃,主要由于刀圈的抗冲击韧性不足。刀圈断裂导致滚刀无法正常转动,严重时会脱落,掉入土仓,丧失破岩能力。

2.2.4 刀圈卷刃

刀圈卷刃表现形式为刀刃受力发生屈服变形。一种原因是刀圈本身强度较低,易发生变形;另一种原因是刀圈材料的抗回火性能差,随着刀圈与岩石摩擦产生的高温,刀圈变软。

3 工程实例分析

3.1 工程概况

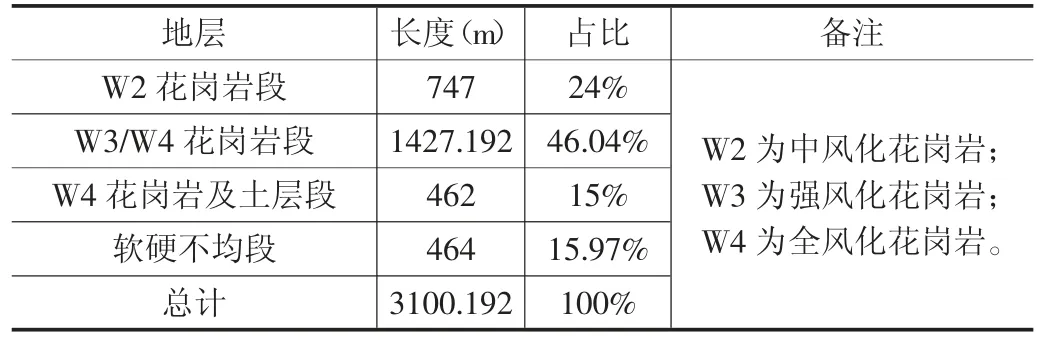

广佛东环线龙洞站~大源站区间共计3.4km,项目采用两台土压平衡盾构机进行盾构法隧道施工,刀盘开挖直径9150mm,刀盘开口率约为35%,采用复合型刀盘,共配置6把中心双联滚刀、38把19寸正面滚刀、12把19寸边缘滚刀及若干把刮刀。

盾构掘进区间穿越地层以中风化、强风化花岗岩和孤石为主,根据地勘报告,隧道埋深较浅段围岩分为Ⅴ~Ⅵ级,深埋段岩体完整处围岩分级为Ⅲ~Ⅳ级。花岗岩风化不均匀严重,基岩面起伏较大,洞顶及洞身局部分布有孤石,岩石单轴抗压强度为80~85MPa。以上行线(左线)为例,盾构掘进里程区间为DSK29+885.939~DSK31+940,共计3.36km,具体地质情况如表1所示,中风化花岗岩地段(W2)占比达到24%,软硬不均段占比达到15.97%,属于施工难度较大的地质状况,对滚刀综合性能的考验极其严峻。

表1 龙大盾构区间上行线地质情况

3.2 滚刀失效统计分析

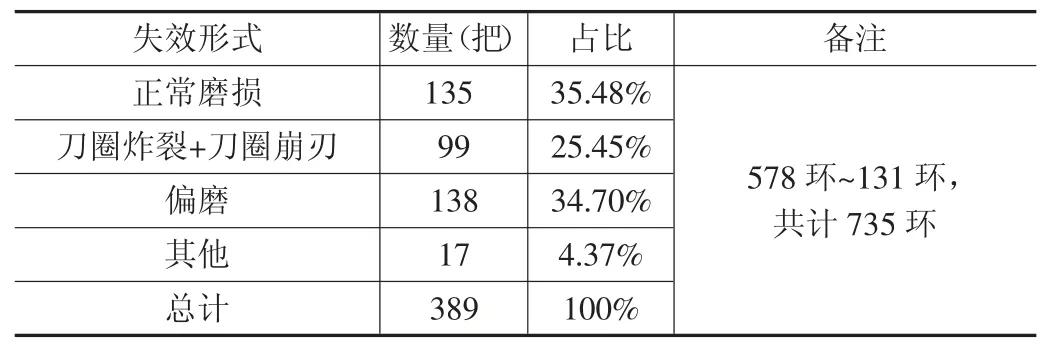

对龙大区间上行线(左线)的典型地质段进行详细的换刀数据统计分析,采样区间里程为DSK29+885.9~DSK31+209.3,共计1323m,共735环,穿越地质主要有W3/W4花岗岩段、W2花岗岩段、和上软下硬段,其间还存在孤石。换刀统计结果如表2所示。

表2 龙大上行线(左线)部分区间换刀数据统计

由表2可知,失效概率最高的形式为正常磨损和偏磨,分别为35.48%和34.70%;其次为刀圈炸裂或刀圈崩刃,占比为25.45%;其他失效形式主要有刀圈磨尖、刀圈移位、挡圈掉落或刀箱配件损坏等问题,占比较低,仅为4.37%。

正常磨损、刀圈炸裂或崩刃可分别对应刀圈的耐磨性能和刀圈韧性方面的原因,但造成刀圈偏磨的原因较多,经对项目上刀具维修情况进行调研,在统计的25把偏磨失效的滚刀中,有22把内部轴承已被泥浆侵蚀,无法正常转动,且密封圈已经失效,占比高达88%。因此,基本可认为刀圈偏磨大概率是由密封失效造成的。

3.3 试验分析

3.3.1 硬度及冲击韧性检测分析

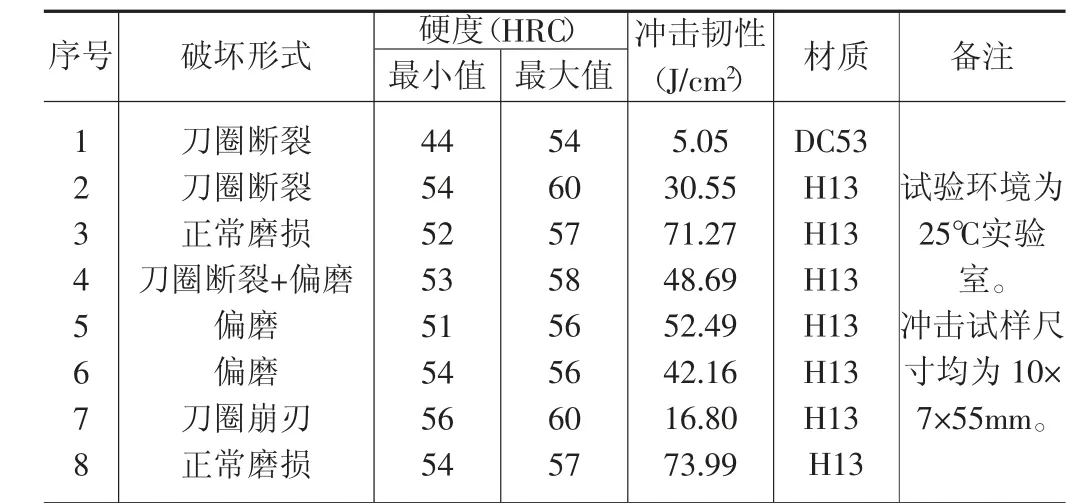

对项目上的失效刀圈进行抽查试验,共8个刀圈,每个刀圈出自不同厂家,失效类型涵盖刀圈偏磨、正常磨损、刀圈断裂或崩刃。试验内容主要包括硬度检测和韧性检测,硬度检测参照GB/T 230.1-2018《金属洛氏硬度试验》标准进行测量;由于滚刀刀圈硬度较高,普通缺口拉床无法精准拉出V型或U型缺口,因此本冲击实验采用10mm×7mm×55mm无缺口试样,试验方法参照GB/T 229-2020《金属材料夏比摆锤冲击试验方法》,为减小随机误差,每种刀圈进行三次冲击,取其平均值作为冲击韧性。试验结果如表3所示。

表3 刀圈样品硬度及韧性检测数据

据表3可知,目前市场上刀圈材料主要以H13钢为主,不同刀圈硬度和韧性相差较大,结合破坏形式可以分析得出,冲击韧性较低的刀圈易断裂或崩刃,但其硬度较高,例如2号刀圈;正常磨损或偏磨的刀圈硬度较低、但其冲击韧性较好,例如3号、8号刀圈。

经过硬度和冲击试验分析,滚刀的整体性能很大程度与刀圈性能存在直接关系,根据沈阳工业大学刘铎[8],金属材料的硬度和耐磨性呈正比关系,硬度越高,其耐磨性能越好。硬度和韧性同时呈反比关系,硬度越高其韧性越差,以目前的H13钢等刀圈材料,很难做出高硬度和高韧性兼具的性能,因此在硬岩滚刀领域,还有很大提升空间。

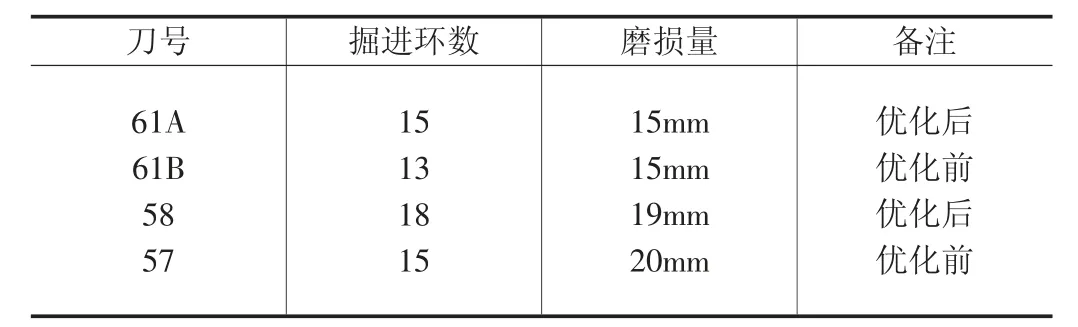

3.3.2 刀圈结构优化工程试验分析

广佛东环线龙大区间局部地层为高强度的中风化花岗岩,单轴抗压强度可达85MPa,经过理论分析,决定将滚刀刃口弧度由原来的R6改为了R11,减小刃宽,并增加腰部厚度提升刀圈整体强度,由于刀圈与岩石的接触面积变小,压强增大,可使滚刀的破岩效率大幅增加。在硬度较高的地层中,更换优化后的滚刀进行工程试验,得到结果如表4所示。

表4 工程试验新旧刀圈磨损对比

由表4可知,在硬度较高的硬岩地质中,将刀圈刃宽减小后的滚刀破岩效率明显提升,在磨损量基本一致的前提下,多推进了2~3环。因此,在滚刀结构设计方面,若能针对不同地层进行相匹配的优化改进,可明显提升破岩效率,降低换刀频率。

4 高性能滚刀研制的关键技术

经过项目的换刀数据统计分析,正常过度磨损、偏磨、刀圈断裂或崩刃是最常见的失效形式。其中,正常过度磨损根据刀圈磨损的快慢评判其性能优劣,若换刀频繁,说明刀圈硬度较低,耐磨性较差,或刀圈结构与地层状况不匹配,使其破岩效率较低;刀圈偏磨产生的原因大概率由于滚刀密封失效导致,在高温的环境中密封圈性能不稳定,导致土仓中的泥水进入滚刀内部,侵蚀轴承,使滚刀无法正常转动;刀圈断裂或崩刃主要由于刀圈韧性较差,在频繁的岩石撞击下,刀圈易裂纹或崩断。因此,根据刀圈最常见失效形式的内因分析,提出三点高性能滚刀研制的关键技术:

4.1 高耐磨性、高韧性的刀圈研制关键技术

该关键技术可分两方面:第一,高性能刀圈材料的研究,具备良好冲击韧性和良好耐磨性能是提升刀圈寿命的根本,也是研究的重点,在成本合理的前提下,研发出可靠优良的合金钢是当务之急;第二,研制出使刀圈耐磨和韧性兼具的加工工艺,例如改变热处理工艺,使刀圈呈现外硬内软的梯度硬度,或对刀圈表面进行特殊的工艺处理,使其表面附着硬度较高的耐磨材料。

4.2 高稳定性的滚刀密封研制关键技术

该技术分为两方面:第一,改用稳定性较好的密封圈,在高温、冲击、灰尘的恶略环境下,依然能保持良好性能的密封圈;第二,改变滚刀密封结构,使滚刀的密封性能更加可靠。

4.3 与地层高度适应的滚刀结构设计关键技术

滚刀的破岩效率和刀圈结构有直接关系,不同刀刃宽度、刀刃形状适应的地层条件也存在差异。刀刃较窄的刀圈破岩效率高,适用于较硬岩层;刀刃较宽的刀圈破岩效率较低,适合磨蚀性高的地层。需根据工程的地质情况设计合适的刀圈结构,才能更好的提升滚刀破岩效率和使用寿命。

5 结论

通过对广佛东环线地铁项目的换刀数据统计、刀圈硬度及韧性的试验检测分析,得出以下结论:

①滚刀最常见的失效形式为刀圈正常过度磨损、刀圈偏磨、刀圈断裂或崩刃,在广佛东环线项目中失效概率分别为35.48%、34.70%、25.45%。

②冲击韧性较差的刀圈易发生刀圈断裂、崩刃现象;冲击韧性较好的刀圈硬度值相对较低;偏磨刀圈大概率由于密封失效导致的轴承破坏所造成。

③刀刃较窄的刀圈破岩效率高,适用于较硬岩层;刀刃较宽的刀圈破岩效率较低,适合磨蚀性高的地层。

④高性能滚刀的研究可围绕高耐磨性高韧性的刀圈研制关键技术、高稳定性的滚刀密封研制关键技术和与地层高度适应的滚刀结构设计关键技术展开。