小颗粒种子颗粒化装置设计

王道明WANG Dao-ming

(河南省南阳工业学校机电技术专业,南阳473003)

0 引言

种子是农业的“芯片”,其质量对农作物的发芽率至关重要,影响种子的发芽率因素有种子自身质量以及后期的处理和培育环境等。种子后期处理在天然的培育环境通常不是很好,种子的生长发育,往往需要人工追肥来提供后续所需营养成分,也需要定期打药防虫保苗,增加“免疫抵抗力”。而把种子用养料、农药和一系列生长激素以及一些助黏材料包裹成颗粒,能够较好地解决天然环境下直接培育种子养分不足需定期追肥,打药防虫保苗等问题。又因为种子颗粒化以后体积增大数倍,有利于提高种子机械化播种的精准精量程度。最终实现节约播种时的用种数量、提高种子的发芽率、降低生产成本、增加农业生产效益的目的[1-3]。

通过实验对经过颗粒化包衣加工处理和未经过颗粒化包衣加工处理的小茴香、上海青的同产量下种子播种数目、种子发芽率以及后期植保情况对比分析,得到如下结果:①同等产量下经过颗粒化包衣加工处理的种子可以节约30%以上;②经过颗粒化包衣加工处理的种子可以提高25%以上;③经过颗粒化包衣加工处理的种子可降低农作物幼苗期周期内植保次数1~2 次[4-6]。

针对当前国内外现有的小型颗粒化设备生产过程不连续,颗粒化规格不均匀,能耗高;大型颗粒化设备虽然可以连续化生产,但生产工序繁琐,体积庞大,不适用于中小型企业等现状,并针对种子颗粒化设备易出现多空籽率、空籽率高,供粉不均、喷雾不匀、滴漏严重,能耗高,出料不顺等问题,借鉴国内外已有种子颗粒化加工相关研究经验,研究开发出适宜于目前我国农业生产发展实际的连续型小颗粒种子(蔬菜、烟草、牧草级)颗粒化加工技术装备[7-12]。

1 方案设计

借鉴吸收与自主创新结合,吸取甩盘式颗粒化包衣机的优点—颗粒化包衣层效果更好,加工更快耗时短;改良倾斜转釜式颗粒化包衣机的缺点—效率低,规格不均匀,且不易操作,针对性设计了一款螺旋缸式连续型小颗粒种子颗粒化装备如图1 所示。小颗粒种子颗粒化装置主要由颗粒化模块、供料模块、振动筛选模块、传动模块、平衡模块等组成。

图1 整体方案图

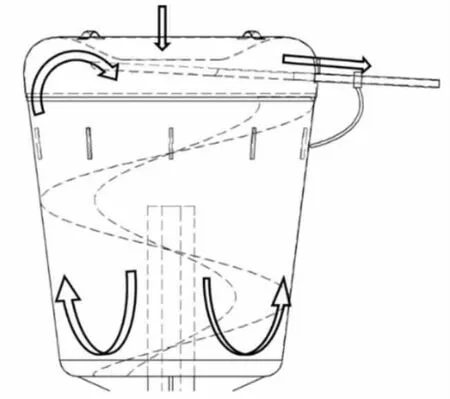

在颗粒化的过程中,如果提前达到规格的种子不能及时排出,长时间既会导致颗粒化规格超标,浪费原材料,又增加了机器的能耗。为实现能即时筛选排除已达到规格的颗粒化种子,并在排出已达标颗粒化种子的同时又能加入新的种子进行颗粒化加工,从而实现颗粒化过程连续性,考虑利用离心力和重力让种子滚动起来,并在其过程中进行筛选。设计结构原理图如图2。

图2 颗粒化原理图

其工作原理:上缸盖通过吊环与机架柔性连接,筛子通过百叶与上缸盖连接,都是不作旋转运动的,只有螺旋缸作高速旋转运动。工作时,电机驱动螺旋缸高速旋转;包衣剂、胶悬液、农药以及热风由螺旋缸中轴部供给;种子由储料仓喂料器定量不间断进入包衣机螺旋缸,在离心力作用下种子沿着螺旋翻板(如图3 所示)被送到顶部,由惯性沿着缸盖内壁从螺旋缸中轴线部分落下,途径振动筛选筛,最终落回缸底部,以此反复循环,此过程中供给源源不断地雾状胶悬液、包衣剂以及热风,小颗粒种子与包衣剂、胶悬液充分接触,形成包覆层;小颗粒种子颗粒直径逐渐增大,当颗粒直径达到震动筛选筛的孔径时被筛选出缸,完成颗粒化过程。

图3 种子颗粒化加工路线图

Ostwald Ripening 是一种材料生长的机理,简单点说就是材料从分子阶段开始,首先形成一定尺寸的晶核,然后所有的分子都依附于晶核生长,晶核会生长的越来越大。小颗粒种子颗粒化加工过程就类似于Ostwald Ripening,小颗粒种子可以看作“晶核”,包衣剂和胶悬液可以看作“分子”,包衣剂和胶悬液“分子”依附于种子“晶核”生长,种子“晶核”会生长的越来越大,达到颗粒化。为了避免新加入的小颗粒种子充当“分子”依附于已有一定颗粒化程度的种子“晶核”形成多“晶核”种子的现象,即降低多籽率。采用分级的方法,即将最终要达到的规格尺寸划分成多次颗粒化,根据颗粒化规格,可分2~3 级。

2 关键功能装置设计

2.1 供粉装置设计

粉剂尘埃的供粉装置,主要有粉仓、支撑架、过滤器、调整阀芯和专用鼓风机组成如图4 所示,过滤器通过支撑架固定在粉仓底部中间,上端通过软管与专用鼓风机吸气口链接,下端穿过粉仓底部暴露于空气中,过滤阀芯由过滤网底部进入,并可通过扣环螺母人工调整位置。同时为防止架粉,粉仓侧壁可设置电磁振荡器。

图4 供粉装置原理图

其原理就是在专用鼓风机的吸气端提供粉剂,使专用鼓风机吹进螺旋杠内的空气夹带着包衣粉剂的粉尘,实现供粉的功能。由于鼓风机功率一定,即单位时间内吸气端吸入体积一定,吸气端口过滤器进粉口数量又一定,调整过滤器内阀芯的位置,改变专用鼓风机吸气端口进气口的数量,方可实现调整排出的空气中粉剂含量,即供粉量可调。

让粉剂悬浮于空气中,以输送空气尘埃的方式实现供粉,可确保供粉均匀,有效避免空籽颗粒。工作时,粉仓中倒入包衣粉剂材料,通上电源专用鼓风机得电,在鼓风机的吸引作用下可将包衣粉剂粉尘通过输送管道送至螺旋缸中,调整专用鼓风机吸气端口调整阀芯的位置改变供粉量。

2.2 供液装置设计

供液系统主要由储液桶、液压泵、电磁阀、过滤器、排压阀、超声波雾化喷头以及衔接管件等组成。其工作原理为采用超声波雾化喷头将胶悬液、农药和液肥等原料超雾化后均匀的喷在种子表面,以利于后续包裹原料均匀附着。其供液装置示意图如图5 所示。

图5 供液装置示意图

该小颗粒种子颗粒化装置的供液系统设有3 个储液桶,分别用于存放胶悬液、农药、养料等液体。其系统工作时,3 个电磁阀控制分别控制3 个储液,液体在液压泵的作用下,经过电磁阀控制沿着管道流至超声波防滴喷头雾化后喷至螺旋缸内。

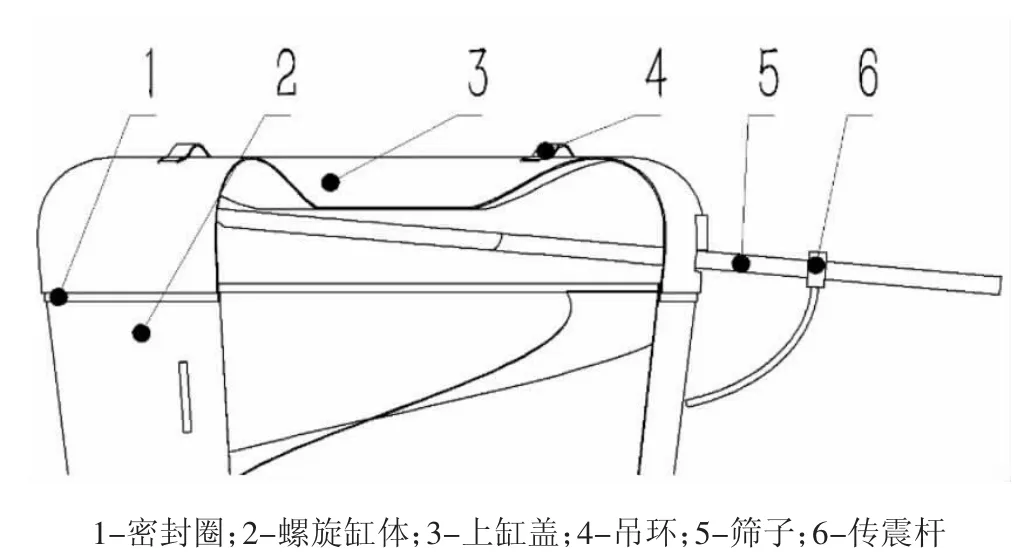

2.3 振动筛选模块设计

因为在整个颗粒化过程中,种子在缸内每一次的循环,都要经过筛子筛选,静止不动的筛子在筛选过程中极易出现种子堵塞、架种等现象。故给筛子提供一定频率的振动是必须的。可以在筛子上安装一个电磁振荡器,由电磁振荡器来提供一定频率的震动,或者通过一个机械结构来满足要求,原理如图6。

图6 振动筛选原理图

其工作原理:上缸盖通过吊环与机架柔性连接,筛子通过百页与上缸盖连接,都是不作旋转运动的,只有螺旋缸高速旋转,且其外围均匀分布焊接了几个突起棒料。传震杆一端套于筛柄上,一端接触于螺旋缸外壁,这样螺旋缸高速旋转以后,传震杆就会以一定周期频率作上下小幅震动,即可给筛子提供震动,实现振动筛选。

3 其他装置设计

3.1 传动装置设计

轴固定用两个角接触球轴承轴承采用背对背安装,增加轴承受热膨胀轴向游隙间距,防止工作时间过长,轴承受热膨胀,出现卡死现象。

设备转速相对较高,传动比要求不精确,也没有别的特殊要求,故采用V 带传动。其工作状态平稳,噪音低,结构简单,制造容易,维护方便,成本低。而且V 带良好的弹性既能吸振缓冲又具有过载保护作用。

电机选型,该设备空载状态启动,从开始到结束整个工作过程电机一直处于单向、连续运转,而且系统载荷平稳,故选择Y 系列三相异步电动机。电机带动第一级螺旋缸,第一级螺旋缸带动第二级螺旋缸,故计算电动机输出功率时,在先不考虑第二级螺旋缸的基础上,以第一级螺旋缸来校核计算电动机输出功率Pd1,再将第一级螺旋缸看作空载,以第二级螺旋缸来校核计算电动机输出功率Pd2,则电动机输出功率即为Pd=Pd1+Pd2。选择电机额定功率Ped为5.5kW,转速为1500r/min,选定电动机型号为Y132S-4,其满载转速nm=1440r/min。

3.2 平衡模块设计

由于第一级螺旋缸的空心轴较长,在颗粒化加工过程中,整个旋转系统的质心不一定在回转轴线上,将导致旋转摆动,系统不稳定,如果不加以制止,摆动会愈加剧烈,影响颗粒化加工效果,又极大降低了装备的使用寿命,故需对第一级螺旋缸径向限位。

3.3 烘干模块设计

烘干方式采用低温热风,可以单独设置烘干装置模块,考虑整体设计结构紧凑性,本课题采用将烘干装置模块融入供粉模块里面,可在专用鼓风机的吸气端进气口前端设置电阻丝加热器,风管与粉剂输送为同一管道,在管内可安装温度传感器,将出风口温度限制在60℃以下。且为了防止风管管道被氧气氧化腐蚀,需在风管外表面需进行镀铬电化学处理。这样热风与粉剂同时进入螺旋缸内,既实现供粉功能,又得以烘干加速颗粒化进程。

4 结语

适用于中小型企业等现状,设计适宜于我国农业生产实际的小颗粒种子颗粒化加工处理设备。利用高速旋转产生的离心力和自身的重力,让种子在充满着颗粒化粉剂的粉尘和悬浮雾状胶悬液、农药、液肥的螺旋缸内上下不停翻滚,并在其下落过程中进行筛选,将其已达标的种子即时排出,进入下一级的颗粒化加工过程,直至达到最终的颗粒化规格要求,完成整个颗粒化加工过程。

与现有技术设备相比,该设备实现了种子颗粒化加工的连续性,极大地降低了机器的能耗,减少原材料的浪费,并且种子包裹原料供粉喷雾均匀、颗粒空种率低、种子包裹材料黏着度质量高以及生产效率高等优点。种子颗粒化的质量与很多因素有关,如丸衣剂的选择和配比,螺旋缸的转速和翻板的螺旋角度,烘干温度和时间等。如何进一步优化种子颗粒化加工工艺,提高设备加工处理能力,研究以上因素对颗粒化效果的影响程度是今后继续提升完善的重点内容。