离心泵级间间隙泄漏量的理论计算

张明星,刘瑞青,杨红红

(上海船舶设备研究所,上海 200031)

0 引言

容积损失不仅会影响离心泵的容积效率,还会改变离心泵的流动形态和外特性。目前,学者们在理论分析、数值计算和试验研究等方面对离心泵的容积损失做了大量研究[1-2]。汪洋[1]以ns=47的低比转速离心泵进行试验研究,分析叶轮密封间隙大小和叶片型式对离心泵效率的影响,并以泄漏量为自变量推导出低比转速离心泵机械效率的理论计算公式[3]。吴大转等[4]运用CFD方法对高压多级离心泵内部间隙流动与泄漏损失进行数值分析,建立了包括密封环间隙、叶轮和导叶的整体三维模型,研究了前后密封环对离心泵水力性能和容积损失的影响。崔宝玲等[5]研究了叶顶间隙大小对低比转速半开式离心泵内部流场和外特性的影响,得出叶顶间隙可以改善离心泵内部的流动,但叶顶间隙较大会导致叶轮内部循环流动和回流引起的损失也随之增大。施卫东等[6]和高雄发等[7]基于200QJ80-22井用潜水泵,采用CFD分析与试验相结合的研究方法,分析了口环间隙大小对潜水泵扬程、效率和内部流场的影响,进一步分析了级间间隙压力变化对离心泵性能的影响。

本文以某船用多级离心泵为研究对象,通过前期的数值研究结果[8],借鉴叶轮密封环泄漏量的理论计算,推导出两离心泵同轴联接级间间隙泄漏量的计算公式。

1 模型介绍

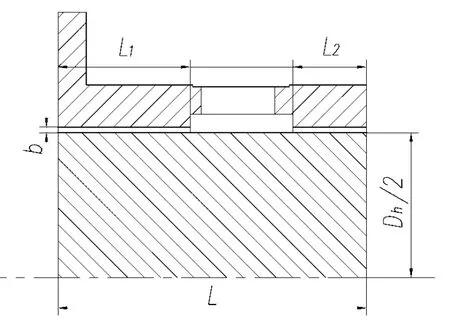

A、B两泵同轴联接,末级叶轮后泵腔的流体会通过隔套内环与轴套外圆形成的径向间隙发生泄漏混合,并通过引水管流出。该结构设计能避免A、B两泵内物理特性不同的流体发生掺混,但会产生较大的容积损失,其结构简图见图1。

图1 结构示意简图

级间间隙的泄漏量与间隙宽度、长度、直径、表面粗糙度和间隙结构等因素有关。图2为级间间隙几何尺寸示意图,其中间隙直径Dh为80 mm,间隙宽度b为0.3 mm,总长度L为84.5 mm,泵A侧间隙长度L1为36 mm,泵B侧间隙长度L2为20 mm。

图2 级间间隙几何尺寸示意图

2 泄漏量影响因素分析

基于前期CFD数值模拟的计算结果[8],分析级间间隙前后压差、转速对泄漏量的影响,为后文级间间隙泄漏量的理论计算推导提供支撑。

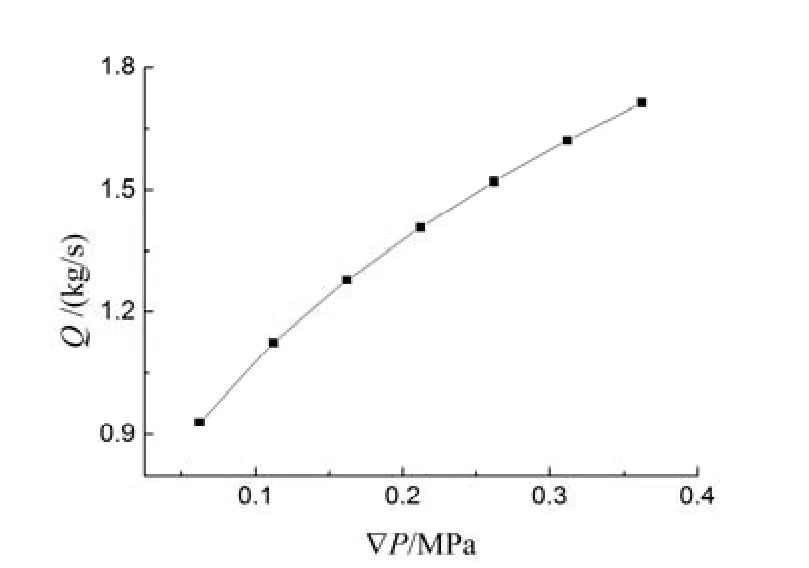

图3为转速1 250 r/min,泵A侧间隙压差保持0.055 MPa不变时,泵B侧间隙压差∇P对级间间隙泄漏量Q的影响曲线。

图3 间隙前后压差对泄漏量的影响曲线(泵B)

横坐标为泵B侧间隙压差∇P,纵坐标表示间隙的泄漏量Q。由图3可知,级间间隙的泄漏量随间隙两端压差的增大而增大。

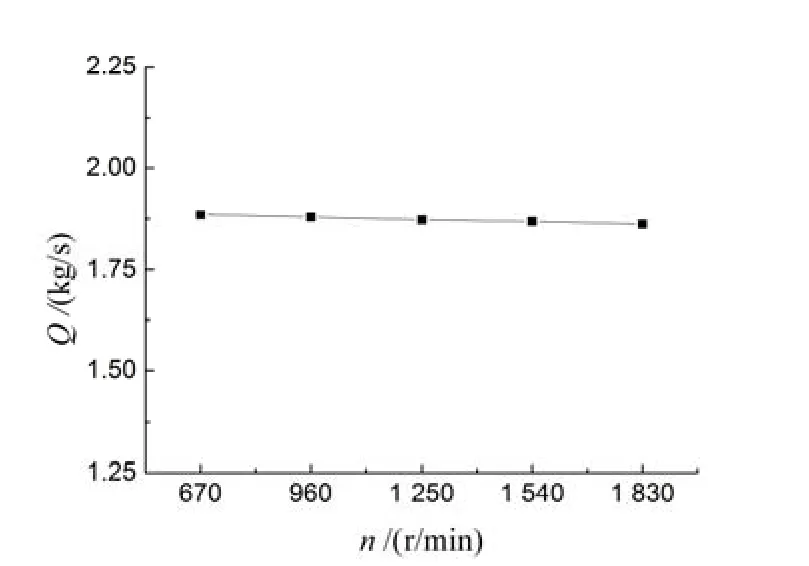

图4为泵A侧间隙压差为0.055 MPa和泵B侧间隙压差为0.462 MPa时,离心泵转速n对级间间隙泄漏量Q的影响曲线。

图4 转速对泄漏量的影响

由图4可知,在级间间隙前后压差不变的情况下,转速对级间间隙的泄漏量几乎没有影响。

通过上述分析发现,离心泵级间间隙泄漏量与间隙两端压差有关,与离心泵的转速无关。该结果与间隙两端压差、转速对离心泵叶轮密封环处泄漏量的影响相类似。分析认为,级间间隙密封与叶轮密封环的密封都属于非接触式密封,非接触式密封中流体运动的产生原因主要有2个:1)密封间隙前后存在压力差,会使流体产生压差流动;2)组成该间隙的两部件内壁面存在相对剪切流动。由这2个因素的同时存在引起的流动称为剪切-压差流动,本文所研究的级间间隙和叶轮密封环间隙中的流动都属于此类流动。因此,可根据叶轮密封环泄漏量的理论计算推导出级间间隙泄漏量的理论计算公式。

3 理论计算

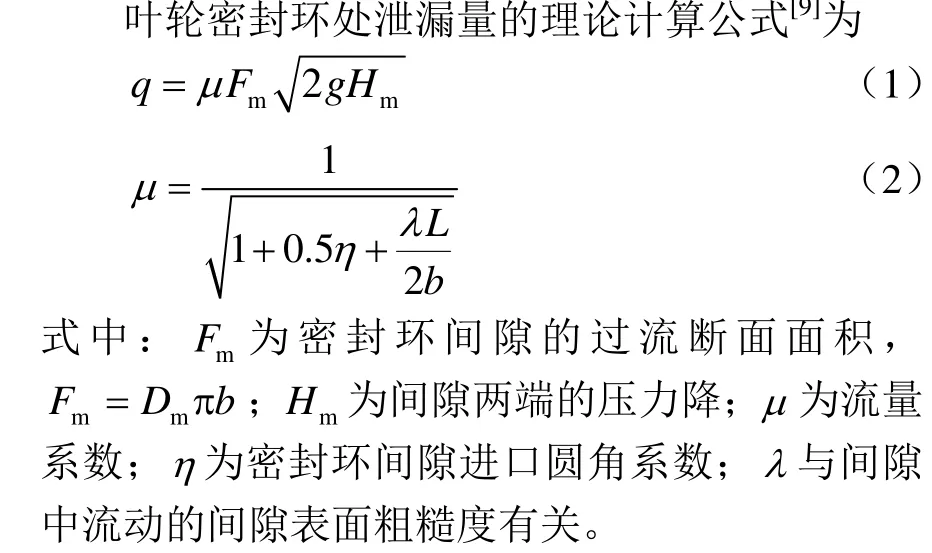

3.1 密封环泄漏量理论公式

3.2 级间间隙泄漏量推导

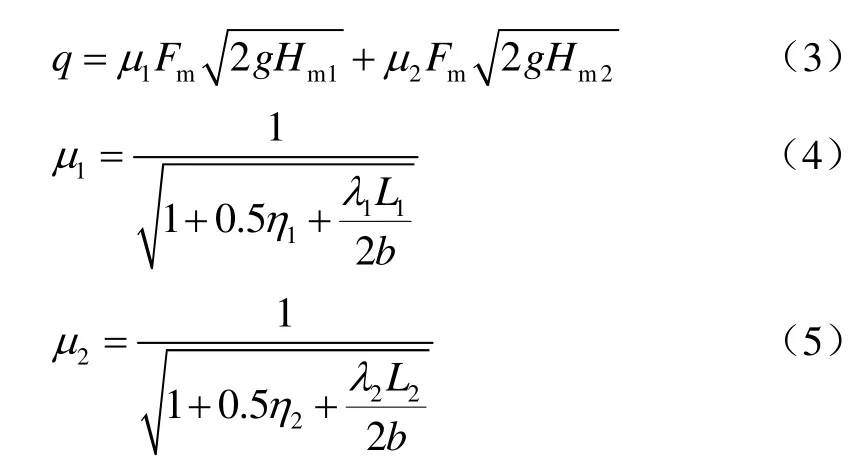

本文研究的级间模型中,泄漏流体分别从泵A末级叶轮后泵腔和泵B末级叶轮后泵腔流入到间隙内并混合,再通过引水管流出。由于引水管的几何尺寸远大于级间间隙尺寸,可忽略引水管对泄漏量的影响。同时,可将级间间隙泄漏流动看作两股流体分别流入到级间间隙内,其泄漏量近似为两叶轮密封环的泄漏量之和,其计算公式为

式中:η为间隙进口圆角系数;λ与间隙表面粗糙度有关,对于相同结构和粗糙度的间隙,可取

3.3 公式验证

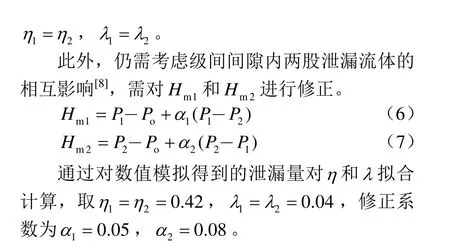

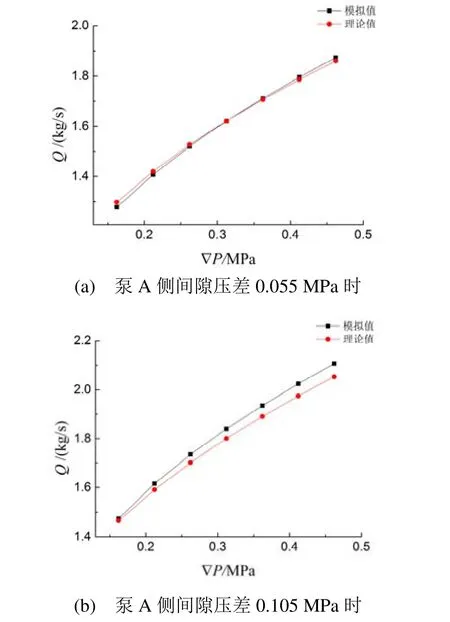

为评估该理论公式的准确性,图5给出了不同工况下,通过数值模拟和理论计算公式计算出的泄漏量的对比图。

图5 数值模拟与理论计算结果对比图

其中,图5(a)是泵A侧间隙压差为0.055 MPa、泵B侧间隙压差发生变化时的泄漏量对比图;图5(b)是泵A侧间隙压差为0.105 MPa、泵B侧间隙压差发生变化时的泄漏量对比图。在图5(a)中,通过理论公式计算出的泄漏量与数值模拟的结果十分接近,最大误差不超过1.6%。在图5(b)中,随着泵B侧压差的增大,理论值与模拟值的误差有扩大的趋势,在泵B侧压差为0.46 MPa时,其误差值达到最大,为2.56%。

综上所述,理论公式计算出的级间间隙泄漏量与数值模拟结果较为接近,该理论公式可作为计算该多级泵级间间隙的泄漏量。

4 结论

1)通过CFD仿真计算,得出间隙前后压差和转速对级间泄漏量的影响规律:级间间隙压差越大,其泄漏量也越大;而转速对级间间隙本身的泄漏量几乎没有影响。该结果与间隙压差、转速对离心泵叶轮密封环处泄漏量的影响相类似。

2)由于级间间隙密封与叶轮密封环的密封都属于非接触式密封,二者间隙内流动均属于剪切-压差流动,因此,通过借鉴叶轮密封环泄漏量的理论计算推导出级间间隙泄漏量的理论计算公式。

3)利用CFD数值仿真计算出的泄漏量与理论公式得出的泄漏量进行对比,结果表明二者误差很小,因此该理论公式可以作为计算两同轴联接离心泵级间间隙的泄漏量。