燃煤机组多源耦合发电技术及应用现状

王一坤,徐晓光,王 栩,张华东,邓 磊,周 平,员盼锋

(1.西安西热锅炉环保工程有限公司,陕西 西安 710054;2.华能长江环保科技有限公司,北京 100031; 3.中国华能集团有限公司,北京 100053;4.华能山东发电有限公司,山东 济南 250014; 5.西安交通大学动力工程多相流国家重点实验室,陕西 西安 710049; 6.西安热工研究院有限公司,陕西 西安 710054)

长期以来,我国的电力装机结构以燃煤机组为主,虽然2020年底我国全口径煤电装机容量首次下降至50%以下[1],但煤电机组作为我国电力工业的压舱石在相当长的一段时间内不会改变。习近平总书记在2020年联合国大会上郑重提出了“30·60”的双碳目标,作为全国CO2排放的重点行业,电力行业碳减排的任务十分艰巨[2]。为满足“构建以新能源为主体的新型电力系统”要求,我国的主体电源将逐渐转向以风电和太阳能为代表的新能源,而现有的煤电机组作为兜底和调节型电源,面临着与以往不同的发展压力。

虽然我国已经发布了《能源发展“十三五”规划》《关于燃煤耦合生物质发电技改试点项目建设的通知》《产业结构调整指导目录2019》和《“十三五”控制温室气体排放工作方案》等一系列明确支持燃煤机组耦合发电的政策文件,但受限于政策及技术因素,已有的耦合发电项目存在规模小、补贴不到位、耦合比例过低、耦合原料(如生物质)不能准确计量等问题,仍有相当大的改善空间。

本文对燃煤机组耦合发电的技术现状及工程案例进行了介绍,就耦合发电所面临的技术、政策等问题进行了讨论,并提出了相关建议。

1 耦合发电的必要性

我国的电力工业经过广大科技工作者的不懈努力,在几十年的发展历程中逐渐实现了从引进到完全独立自主开发的转变,已经能够制造从亚临界到超超临界参数各种容量的锅炉。投产的煤粉锅炉容量已经高达1350、700 MW乃至更大容量的CFB锅炉也在研发中[3]。

我国部分投产的先进燃煤机组参数见表1。诸如二次再热、HT700T高温合金、六缸六排汽汽轮机、BEST双机带小发电机回热系统、烟气污染物一体化协同治理、烟气余热深度回收系统、脱硫废水零排放等先进技术已在燃煤机组上付诸实施,皆取得了显著的节能减排效果。

表1 我国部分投产的先进燃煤机组参数 Tab.1 Parameters of some in-service advanced coal-fired units in China

煤电机组今后的发展方向:一是进行灵活性改造后深度调峰,以消纳新能源上网电量;二是进行低碳化改造,以大幅度降低机组碳排放。考虑到其他非电行业的减碳难度,我国电力行业要在2050年前实现CO2净零排放,2060年前实现CO2负排放,才能确保实现碳中和目标[4]。

耦合发电可以利用低碳以及零碳可燃原料大幅度降低机组的CO2排放量,利用已有燃煤机组的发电设备和环保系统进行耦合发电,能够充分利用现有煤电机组的存量优势资源降低CO2排放,是目前我国煤电机组低成本实现碳减排的可靠途径。因此,选择耦合发电成为燃煤机组的必由之路。

2 燃煤机组耦合发电技术及工程案例

2.1 耦合发电方式

根据原料与燃煤机组的耦合途径,耦合发电方式可以分为直接耦合、间接耦合和并联耦合3种。

2.1.1 直接耦合发电

直接耦合发电是投资最少的耦合发电方式,即将原料处理至能够与原煤混燃的状态后直接在炉膛内燃烧,其系统示意如图1所示。

根据混合形式,原料与煤粉锅炉直接耦合发电的技术方案可分为3种,其耦合方案如图2所示。

方案1 耦合原料经简单处理后进入机组原磨煤机与原煤共同磨制后通过已有的煤粉管道和煤粉燃烧器进入炉膛燃烧。这是改造成本最低的方案,但可能会因为不同燃料之间的差异,引起诸如磨煤机堵塞或出力下降等问题[5]。

方案2 耦合原料经专用的制备系统处理后,以机械或气力输送的形式途经部分煤粉管道后通过煤粉燃烧器进入锅炉。此时,耦合原料的燃烧发生在炉膛内,只需解决好与煤粉混合时的燃料分配、反窜、堵塞问题即可,不会影响煤粉的燃烧,但投资高于方案1。

方案3 耦合原料经专用设备处理后,经专用的输运管道和燃烧器送入炉膛,此时耦合原料的制备和燃烧完全独立于原煤,大大提高了耦合原料的比例,但投资成本最高。由于流化床机组不存在专用的煤粉燃烧器,只需要将原料处理至可以送入炉膛的状态即可。

直接耦合发电常见的原料处理设备有污泥圆盘干化机[6-7]、污泥桨叶干化机、前置碳化一体机、锤片式磨煤机等,皆为在设备内完成原料的干燥、破碎,产生的原料或单独输送或与原煤混合后利用。直接耦合发电对现有燃煤机组的改动较小,投资成本最低,但耦合原料与原煤的灰渣混合在一起,可能面临灰渣回收利用受限的问题。

2.1.2 间接耦合发电

间接耦合发电是指耦合原料气化或燃烧后,将所产生的气态产物经过处理送入燃煤机组,间接耦合发电系统示意如图3所示。根据利用产物的形式又可分为利用气化燃气热值和利用燃烧后烟气热量2种。利用气化燃气热值技术较为成熟,国内已有国电荆门、大唐长山、华电襄阳等工程案例,而利用燃烧后烟气热量方式则较为少见。间接耦合发电大大拓展了耦合原料的范围,实现了耦合原料与原煤灰渣的分离,能够实现更高的混燃比,但建设成本相对较高。

间接耦合发电的核心设备是气化炉或焚烧炉,目前国内外常用的气化炉为循环流化床炉,根据气化炉压力又分为正压和负压2种系统。为了提高系统的可靠性和利用生物质气的显热,一般会用导热油或蒸汽将高温燃气的温度从750 ℃降至400 ℃左右后送入锅炉。近年来,旋风气化炉因其可实现对危废灰渣的熔融处理受到了研究人员的关注[8-10]。

2.1.3 并联耦合发电

并联耦合发电是指耦合原料采用独立的燃烧及热力系统完成处理后,将产生的蒸汽并入耦合机组热力系统发电,系统示意如图4所示。

并联耦合发电在3种耦合形式中的原料适应性最好,耦合比例最大,同时还能实现耦合原料与原煤灰渣的彻底分离,有利于实现不同灰渣的梯级回收利用,改造时仅需考虑燃煤机组热力系统的裕量。但由于处理耦合原料的热力系统参数较低,因此该方式的发电效率低于间接耦合发电,如300 MW机组处理生活垃圾时,发电效率较间接耦合方式低2%左右[11]。

并联耦合发电对系统进行优化后可以提高整体系统的发电效率。张美妍等[12]的研究结果表明,将垃圾焚烧炉产生的过热蒸汽用于加热耦合机组热力系统中的不同工质,可以提高净发电量3.25 MW和4.12 MW。

并联耦合发电的核心设备为焚烧炉,可以根据原料的特性采用炉排炉或流化床炉,技术十分成 熟。由于并联耦合发电仅节省了发电机系统,投资成本在3种耦合方式中最高。

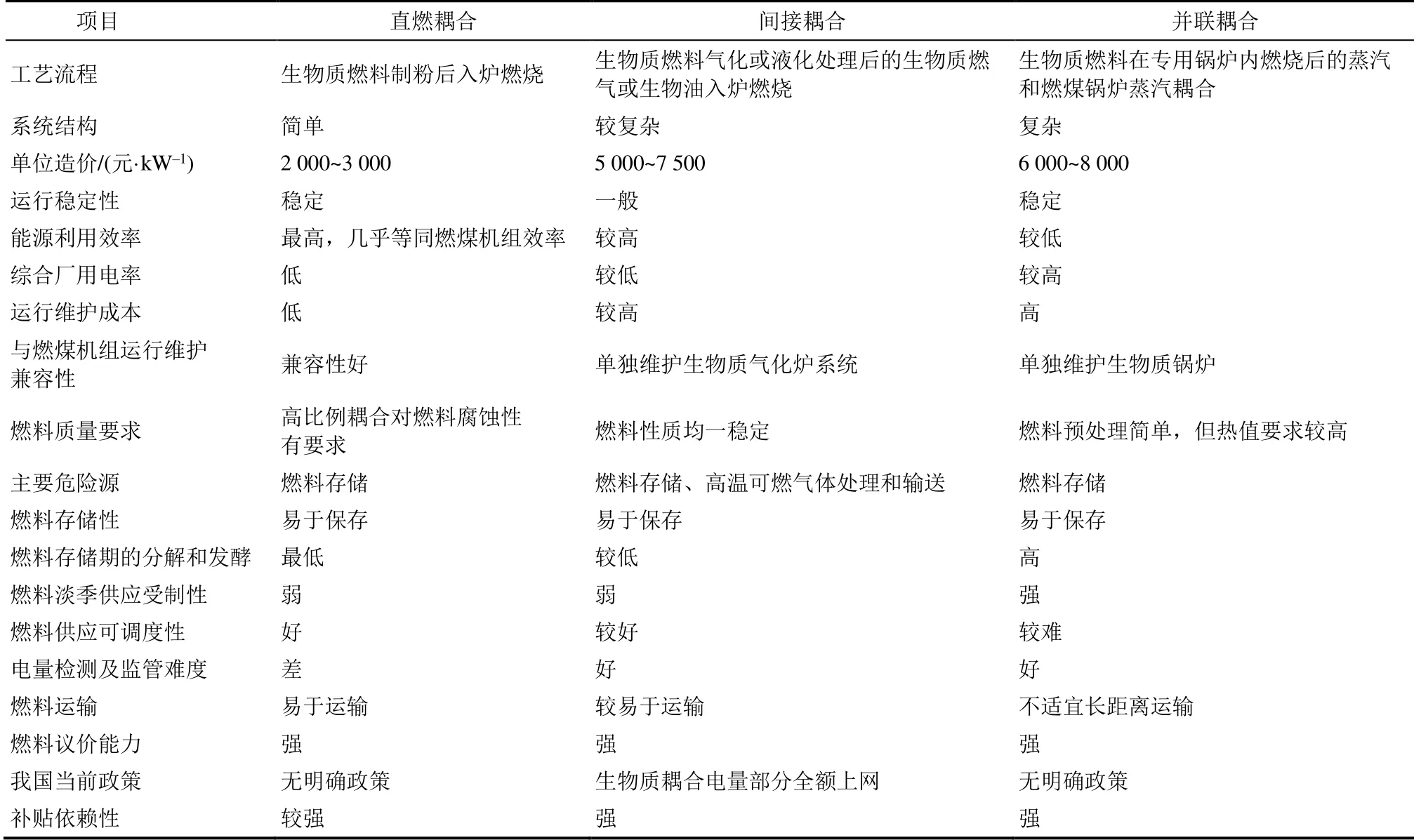

2.1.4 耦合发电方式比较

以生物质为例,不同耦合发电方式的比较见 表2[13]。由表2可以看出:直接耦合发电的改造成本最低,适合燃料Cl、F含量低的机组;间接耦合发电的改造成本略高;并联耦合发电改造及维护成本最高,但不存在政策和环保风险。针对污泥、生活垃圾、一般可燃固废和危废等其他原料,则需要考虑原料特性、补贴、相关政策等因素选择经济可行的耦合方式。

表2 生物质耦合发电方式比较 Tab.2 Comparison of biomass-coupled power generation methods

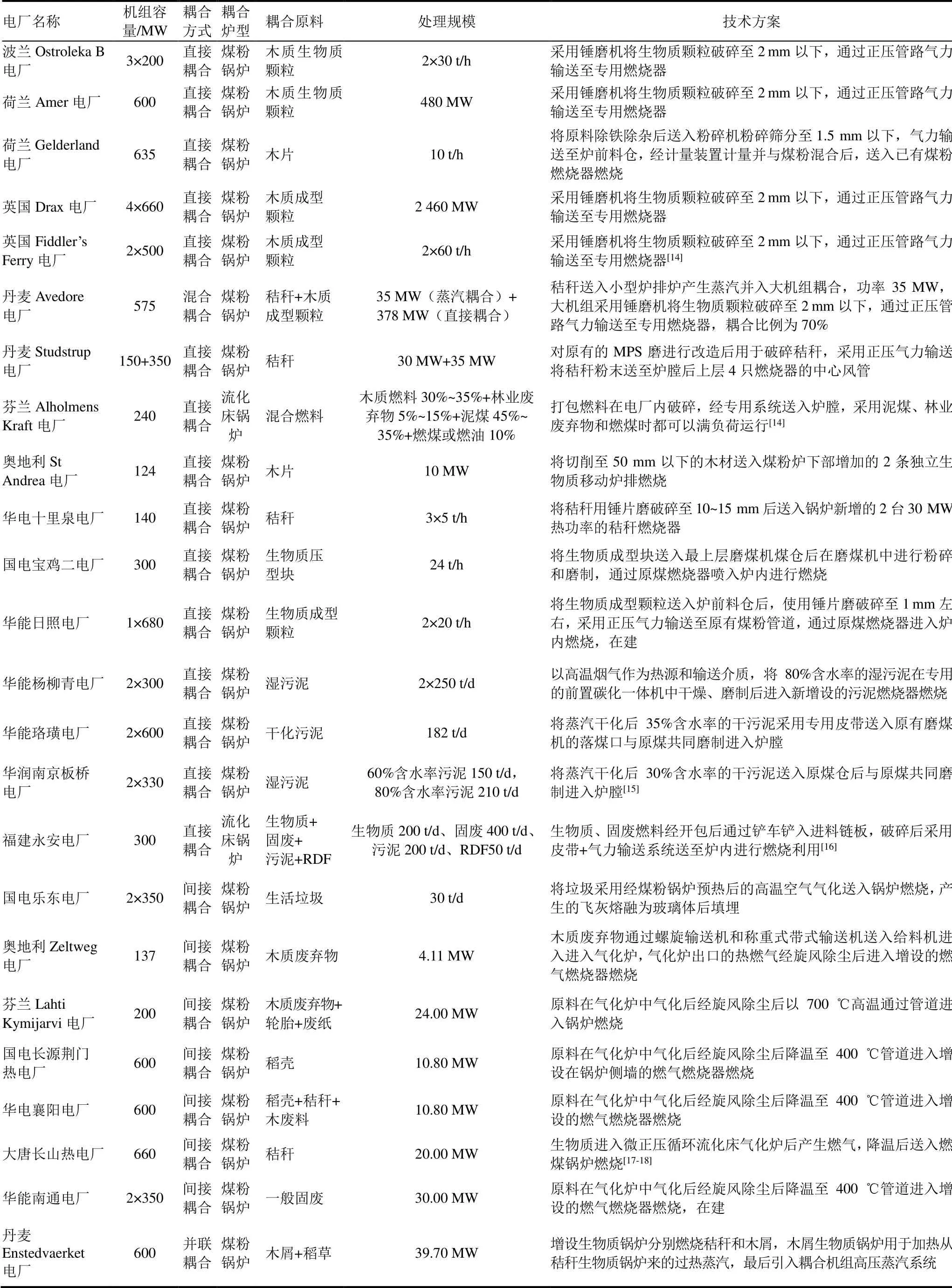

2.2 耦合发电工程案例

燃煤机组耦合发电的起步较早,但发展较为缓慢。国外燃煤机组耦合发电发展较早,单机耦合容量从5 MW至700 MW;国内起步较晚,耦合容量均在50 MW以下。典型的耦合发电工程案例见表3。

表3 耦合发电工程案例 Tab.3 Engineering cases for coupling power generation

国外的生物质耦合发电源于20世纪70年代,随着国外能源转型,欧美国家大都制定了零煤发电战略,耦合发电逐渐向大容量机组和高比例耦合方向发展[19-20],典型的机组如英国的Drax电厂和荷兰的Amer电厂9号机组。国外的耦合发电主要以 直接耦合和间接耦合发电为主,并联耦合发电由于系统复杂且投资过高,目前基本处于停滞状态。芬兰流化床技术较为发达,对腐蚀性燃料均采用流化床气化炉气化后间接耦合发电,而对于普通耦合原料大都采用直接耦合发电。英国、荷兰等经过技术路线比较后,选定了直接耦合发电。

值得注意的是,国外直接耦合发电的耦合燃料大多数为木质类原料,木质类燃料具有热值高、灰分低、碱金属及Cl含量低以及易于规模化等优点,可以选择较大的直燃耦合比例。随着能源转型加快和CO2减排的要求,生物质原料的竞争也日趋激烈。因此,尽管Drax电厂已经实现了4台机组的100%木质成型颗粒生物质直燃耦合,但仍准备在2021年进行35%的农林废弃物耦合测试以减轻燃料购买压力。

与国外不同,我国耦合发电的原料主要以污泥、农林废弃物、生活垃圾和可燃固废为主。受制于国家相关的补贴政策及技术因素,2018年国家能源局批准的84个生物质耦合发电项目中,建设完工的项目以污泥项目为主,生物质耦合项目投运的仅有湖北华电襄阳发电有限公司项目,而采用并联蒸汽耦合的广州华润热电有限公司和上海外高桥发电有限公司垃圾耦合发电项目尚未见成功投运的公开报道。

2.3 耦合发电对燃煤机组的影响

间接耦合和并联耦合发电方式由于采用了独立的原料处理系统,因此不会影响原机组的制粉及燃烧系统。然而,直接耦合发电方式需要解决耦合原料特性带来的破碎、研磨和分离等一系列问题,耦合比例较小时可以对磨煤机不进行改造或只进行局部改造,但耦合比例较高时则需要增设全新的燃料处理系统。生物质、污泥、生活垃圾和可燃固废等燃料存在的性质差异,也决定了在选择耦合处理方案上必须做到“因料而异”。

已有的研究结果和工程实践证明,对耦合燃料燃烧系统进行优化,可以大幅度降低对机组原有燃烧系统的影响。如张小桃等[21]的模拟结果表明,当再燃区过量空气系数为0.7~0.8时,燃气对NOx的减排效果最好,当再燃区过量空气系数继续升高时,NOx减排效果逐渐变差。孙倩倩等[22]的模拟结果证明,炉膛出口烟温随着生物质气喷口的高度升高而逐渐增加,NOx质量浓度则先升高后降低,当燃气喷口位于第2层一次风处时,炉膛出口的NOx质量浓度最低。

2.3.1 对燃煤机组安全性的影响

农林废弃物、生活垃圾和可燃固废等耦合原料的氧元素含量较高,因此即使大比例直接耦合时原有的送风系统也能满足需求,间接耦合和并联耦合增设了独立的送风系统,也无需对原机组的送风机进行改造。但这些耦合原料的热值较低,燃烧后的烟气量增加,可能需要对引风机进行改造。以燃用烟煤的300 MW机组耦合100%落叶松为例,BMCR工况下的烟气体积流量从1508890.4 m3/h增至 1938234.5 m3/h,必须进行引风机增容[23]。

农林废弃物尤其是秸秆中含较高的K、Na等碱金属成分,与燃煤机组大比例直接耦合可能导致受热面腐蚀、结渣和催化剂中毒等问题。值得注意的是,现有耦合比例超过30%的直燃项目均未燃用秸秆类生物质。

污泥、生活垃圾和可燃固废可能会因为添加剂或自身含有较高的Cl和F等腐蚀性元素,在燃烧过程中会产生Cl2、HCl和HF等腐蚀性气体,与金 属反应生成极易分解的氯化物和氟化物,而Cl、F元素本身并不消耗,起到催化剂的作用[24]。因此,腐蚀速率远高于常规燃煤机组的高温硫腐蚀,这也是我国诸多生物质直燃电站的设计参数无法提高和可靠性降低的原因。福建永安电厂掺烧垃圾衍生燃料(refuse derived fuel,RDF)后,尽管入炉RDF的平均Cl质量分数仅0.15%左右,但仍发生了严重的引风机叶片腐蚀问题[25]。因此,耦合发电时应严格控制入炉燃料的Cl、F、K、Na等元素质量分数,根据已有的经验,采用抗结渣添加剂、Ca(OH)2、富硅酸盐物质和耐腐蚀涂层等措施可以大幅度降低耦合原料对原有机组安全性的影响[26-27]。

2.3.2 对燃煤机组环保指标的影响

我国的燃煤机组大多进行了超低排放改造,对于直接、间接和并联3种耦合发电方式而言,烟尘、SOx和NOx等常规污染物均不存在排放超标风险。但对于生活垃圾、可燃固废等原料而言,需要关注包括二噁英类(polychlorinated dibenzo-p-dioxins,PCDDs)、(polychlorinated dibenzofurans,PCDFs)、多环芳烃(polycyclic aromatic hydrocarbons,PAHs)、多氯联苯(polychlorinated biphenyls,PCBs)、多氯萘(polychlorinated naphthalene,PCNs)和多种溴代芳烃化合物等在内的持久性有机污染物[28]和痕量元素(Hg、As、Pb、Cd、Cr等)等非常规污染物的排放。从已有的测试结果来看,掺烧少量的生活污泥不会影响燃煤机组的二噁英排放,华能洛阳电厂、华能杨柳青电厂掺烧生活污泥后,烟气中二噁英均与掺烧前处于同一水平[29-30]。

耦合原料多为零碳或低碳原料,耦合后可显著 降低燃煤机组的CO2排放总量。以300 MW燃煤机 组耦合10%生活垃圾为例,CO2年减排量即可达到约11.23万t[24],有利于实现煤电机组延寿和转型升级。

2.3.3 对燃煤机组经济性的影响

由于耦合原料的热值较低,因此燃煤机组的排烟热损失会随之增加,煤耗会相应上升,耦合燃料热值越低,对煤耗的影响越大。以间接耦合发电为例,大唐长山热电厂项目BMCR工况下排烟温度升高3 ℃,锅炉效率降低0.24%;50%THA工况下排烟温度升高5 ℃,锅炉效率降低0.43%[17-18]。以300 MW机组直接耦合生活垃圾(热值5139 kJ/kg)为例,耦合10%生活垃圾将增加供电煤耗约1.02 g/(kW·h)。

2.4 耦合发电优势

从我国实际情况来看,可与燃煤机组耦合发电的大宗原料主要为农林废弃物、污泥、可燃固废和生活垃圾等。燃煤机组耦合发电具有以下优势[31]。

1)耦合机组的效率远高于常规生物质或垃圾处理系统,因此耦合后可大幅度提高耦合原料的利用效率。如生物质直接耦合发电后利用效率将从低于30%提高至38%以上。

2)耦合发电原料均存在供应分散、运输成本高、能量密度低、季节性明显等问题,与燃煤机组耦合发电后将充分利用已有设施的规模和灵活效应,并大幅度降低原料质量和供应量对项目运行的影响。

3)耦合发电对原有机组的改动较小,项目投资费用低,在充分利用电厂环保排放优势的同时为燃煤电厂提供了一种低成本的快速碳减排方案。

4)原煤灰分中矿物质与生物质等原料的高挥发分互为补充,能够缓解甚至解决生物质单独燃烧产生的结渣及腐蚀等问题,如原煤中含有的Al2O3、CaO、MgO等成分可大大降低生物质中K、Na等的析出量[32]。

3 耦合发电面临的问题

虽然我国已经出台了一系列鼓励燃煤机组耦合发电的相关政策,但受制于经济、环保和技术因素,目前燃煤机组耦合发电项目均存在一定的问题。

上海市发布的《燃煤与污泥耦合电厂大气污染物排放标准》(DB31/1291—2021)规定,燃煤耦合污泥发电锅炉的污泥掺烧率不应大于5%(以含水率60%污泥计),这极大限制了燃煤机组处理污泥的规模。可考虑参照欧盟针对大型火电厂掺烧废弃物的污染物控制标准DIRECTIVE 2010/75/EU限制重金属、二噁英等污染物的排放,而不是单纯限制掺烧规模。

2006年我国发布的《可再生能源发电价格和费用分摊管理试行办法》规定,发电消耗热量中常规能源超过20%的项目不享受补贴电价,而大部分耦合发电项目均无法达到此种比例。范翼麟等[33]的研究结果表明,当标煤价格为780元/t、碳税价格为60元/t、定热值生物质价格为450元/t时,才能实现盈亏平衡。山东省2021年关于做好大型燃煤机组耦合生物质发电相关工作的通知》(鲁发改能源〔2021〕32号)中规定每消耗1万t生物质燃料,次年奖励78 h计划发电量,年累计奖励不超过 750 h,时间暂定5年,但当燃煤成本飙升时,此举无法达到补贴发电企业的目的。因原料成本和补贴问题,大唐长山热电厂项目已经暂停运行。因此,如何解决好计量及补贴问题,是目前耦合发电所面临的最现实的问题。

由于不同耦合原料的性质差异较大,而如何将耦合原料处理至适合的燃煤电站锅炉利用及控制污染物排放还面临诸多技术问题。同时,需要研究人员就耦合发电对机组安全性、环保性和经济性的影响进行更深入研究,为耦合发电项目的工程实施提供支撑。

此外,我国在耦合发电的电量监管、污染物排放限值、测试标准等方面仍然缺失,应尽快研究制定符合我国国情的燃煤电站耦合发电技术指南和规范,对耦合比例、监测指标、排放限值、检测频次等要求进行细化[34]。

4 结论

1)燃煤机组耦合发电是低成本处理农林废弃物、污泥、生活垃圾和可燃废弃物,实现燃煤机组碳减排的现实选择,从安全性、环保性和经济性方面综合考虑,有利于我国燃煤机组的转型升级。

2)我国国情决定了不能完全照搬欧美等国的技术路线,需要根据耦合原料的特性进行技术路线选择。耦合燃料中重金属及Cl、F、K、Na含量低时建议选择直接耦合方式,否则建议选择间接耦合发电。并联耦合发电的适应性最好但经济性最差。

3)耦合发电对原有机组的运行安全性、常规污染物排放和能耗等指标影响较小,但应注意对灰渣的分级处理以避免环保风险。

4)耦合发电目前仍缺乏实质性的补贴标准,建议相关决策部门应加以考虑,同时应尽快制定符合我国国情的燃煤电站耦合发电的技术指南和标准。