拖拉机串联式液力机械复合传动系统设计与试验

李贤哲 刘孟楠 徐立友 张明柱 闫祥海,3

(1.河南科技大学车辆与交通工程学院, 洛阳 471003; 2.拖拉机动力系统国家重点实验室, 洛阳 471039;3.中国一拖集团有限公司技术中心, 洛阳 471039)

0 引言

变速器是拖拉机传动系统中克服多变负载作业的必要部件,其中包括了许多新技术的应用,也是影响拖拉机各项性能指标的关键因素[1-3]。

国内大多数拖拉机依然采用同步器式换挡,其齿轮数较多和动力中断的缺点对负荷作业效率有较大影响[4-6]。动力换挡变速方案的提出解决了该问题。席志强等[7]对动力换挡变速器动态换挡特性方法和控制策略进行了研究,提出了新的参数评价指标;TANELLI等[8]提出了适用于大功率拖拉机的动力换挡传动方案,并设计程序对换挡质量进行分类自动优化。但是,随着拖拉机的田间载荷以及配备农机具的多样性不断增加,拥有无级调速能力的液压机械双流传动变速器成为了发展趋势。徐立友等[9]分析了液压机械无级变速器循环功率存在条件及其对变速机构输出的影响;杨树军等[10]建立了液压机械无级变速器排量比调节模型,并对其全功率换段过程进行研究分析。该类变速装置多采用行星轮系与液压系统并联组合,机械结构复杂,模式切换控制过程繁琐,使用成本较高。近年来,双离合器自动变速器(Dual clutch transmission,DCT)的兴起为拖拉机新型传动系统研究提供了新思路,其结构动力换挡响应时间极短,也拥有较高传动效率等优点[11-13]。国内,徐立友等[14]对拖拉机DCT传动系统进行了动力学建模仿真研究,同时对换挡品质提出了新的评价指标;国外,GOETZ等[15]对DCT综合换挡动力控制进行了研究。但是,由于拖拉机载荷波动频繁,DCT在低速换挡时产生的滑摩功和冲击度较大,对离合器摩擦片材料强度要求很高,而且不易对发动机最佳工况点进行匹配[16]。

本文在双离合器自动变速器的基础上,以东方红1804型拖拉机为研究对象,根据功能需求分析,针对性提出适合拖拉机工况的串联式液力机械复合传动方案(HMD),计算动力性参数,进行试验证明有效性,建立数学模型对比牵引性能,为拖拉机HMD系统的开发设计提供理论依据。

1 串联式液力机械复合传动系统结构方案

1.1 功能需求

HMD拖拉机底盘布局合理,传动系统质量轻便;拥有全功率或区段无级调速能力;换挡动力传递不会出现中断;配备独立式动力输出,满足多种类农机具装配需求。

1.2 传动方案

图1为串联式液力机械复合传动系统原理图,主要由发动机、动力输出模块、无级调速模块、动力换挡模块、主变速器模块、中央传动模块组成。

图1 复合传动系统原理图Fig.1 Principle of hybrid transmission system1.发动机 2.动力输出模块 3.无级调速模块 4.动力换挡模块 5.主变速器模块 6.中央传动模块

1.3 组件特性

HMD系统中主变速器模块采用双中间轴式结构,按照牵引负载变化设置6个挡位,定义H1为基本工作段。无级调速模块采用三元件综合式液力变矩器,包括锁止离合器、泵轮、涡轮和导轮。动力换挡模块采用轴向嵌套布置湿式双离合器结构。PTO传动装置由双联离合器独立控制完成两种标准转速输出。

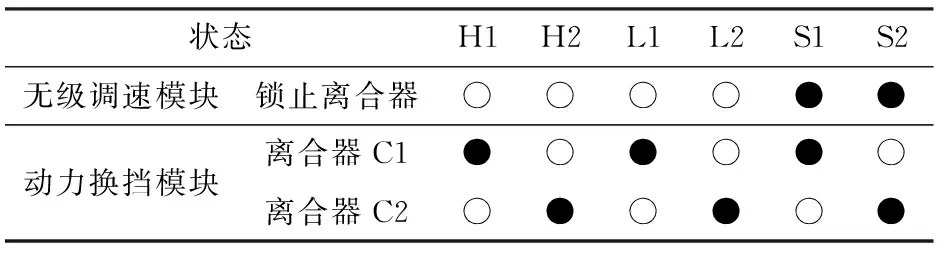

综上所述,HMD拖拉机拥有两种作业模式:重载和轻载区段为液力机械模式;运输区段为机械模式。各离合器控制逻辑如表1所示。HMD拖拉机能够在若干区段内无级调速,充分发挥液力传动自动适应阻力变化的优点,减少主变速器模块换挡次数和冲击度。同时,传动机构尺寸参数减小,结构紧凑。满足传动系统功能需求。

表1 离合器控制逻辑Tab.1 Transmission clutch control logic

2 主要参数设计

2.1 发动机参数匹配

拖拉机正常作业时,发动机有效功率应满足其驱动力的需求。依据变速器在重载Ⅰ挡输出转矩最大的特性,以进行犁耕作业时最大设定速度作为参考。此时所需求的驱动功率可表示为

(1)

式中FTl——犁耕驱动力,kN

PTl——犁耕驱动功率,kW

ugl——犁耕行驶速度,km/h

ηΣ——传动系统总效率

在产品目录上选择合适的发动机,其额定功率PN应满足关系

PN≥PTl

(2)

2.2 动力输出模块参数设计

动力输出轴标准转速一般在发动机标定转速的80%~90%时达到。当拖拉机通过PTO连接旋耕装置进行作业时,其功率需求为

(3)

式中Pd——动力输出功率,kW

hk——耕深,cm

kl——土壤比阻,kN/cm2

Bl——耕幅,cm

ms——整机质量,kg

f——滚动阻力系数

g——重力加速度,m/s2

ugx——旋耕行驶速度,km/h

2.3 无级调速模块参数设计

根据相似性原理,几何相似、运动相似、动力相似的一系列液力变矩器存在关系[17-20]

(4)

式中λb——泵轮转矩系数

λw——涡轮转矩系数

Tb——泵轮转矩,N·m

Tw——涡轮转矩,N·m

nb——泵轮转速,r/min

nw——涡轮转速,r/min

ρ——工作油液密度,kg/m3

DY——循环圆有效直径,mm

发动机曲轴与泵轮为刚性连接,由式(4)确定循环圆有效直径为

(5)

式中nN——发动机额定转速,r/min

TN——发动机额定转矩,N·m

利用λb和λw,在泵轮转矩和转速不变的条件下,变矩系数K随涡轮转速改变而连续变化,即

(6)

在某一时刻,液力变矩器的效率和变矩系数存在关系

(7)

式中ηY——液力变矩器瞬时效率

此外,当拖拉机处于运输挡位工作时,由于锁止离合器接合,变矩器的输入轴和输出轴成为刚性连接,有K=1,ηY=1。

2.4 动力换挡模块参数设计

双离合器作为动力换挡模块重要组件,设计方案以所选发动机和液力传动模块参数为依据。摩擦片尺寸已系列化与标准化,其外径由离合器所承受最大转矩得到,即

(8)

式中Twmax——涡轮最大输出转矩,N·m

Dc——摩擦片外径,mm

kc——摩擦片直径系数

根据摩擦定律和压力均匀假设,同时保证离合器在任何情况下都能可靠传递转矩,单位摩擦片上工作压紧力可以表示为

(9)

式中Fc——单位摩擦片工作压紧力,kN

Rc——摩擦力有效作用半径,mm

β——离合器后备系数,取1.8~4.0

μ——滑动摩擦因数

Zc——摩擦面数

2.5 主变速器模块参数设计

主变速器模块传动比分配由拖拉机不同模式作业下输出转矩设置。重载Ⅰ挡传动比iH1由最大驱动力FTl确定,运输Ⅱ挡传动比iS2由最高行驶速度确定,即

(10)

(11)

式中umax——拖拉机最高行驶速度,km/h

Rb——驱动轮半径,m

ηT——机械传动部分总效率

i0——中央传动模块传动比

根据田间载荷测量分析,实际生产中拖拉机挡间级比应根据发动机的调速特性按照近似等比级数原则分配,同时应满足外部牵引阻力矩增值比δ,即各挡位挡间级比的设定应适应多变载荷作业和提高生产效率,有

(12)

(13)

式中q1——负载挡位挡间级比

iL2——轻载Ⅱ挡传动比

iS1——运输Ⅰ挡传动比

q2——运输挡位挡间级比

δmax——牵引阻力矩增值比最大值

δs——运输工况下阻力矩增值比

3 实例验证

3.1 实例设计

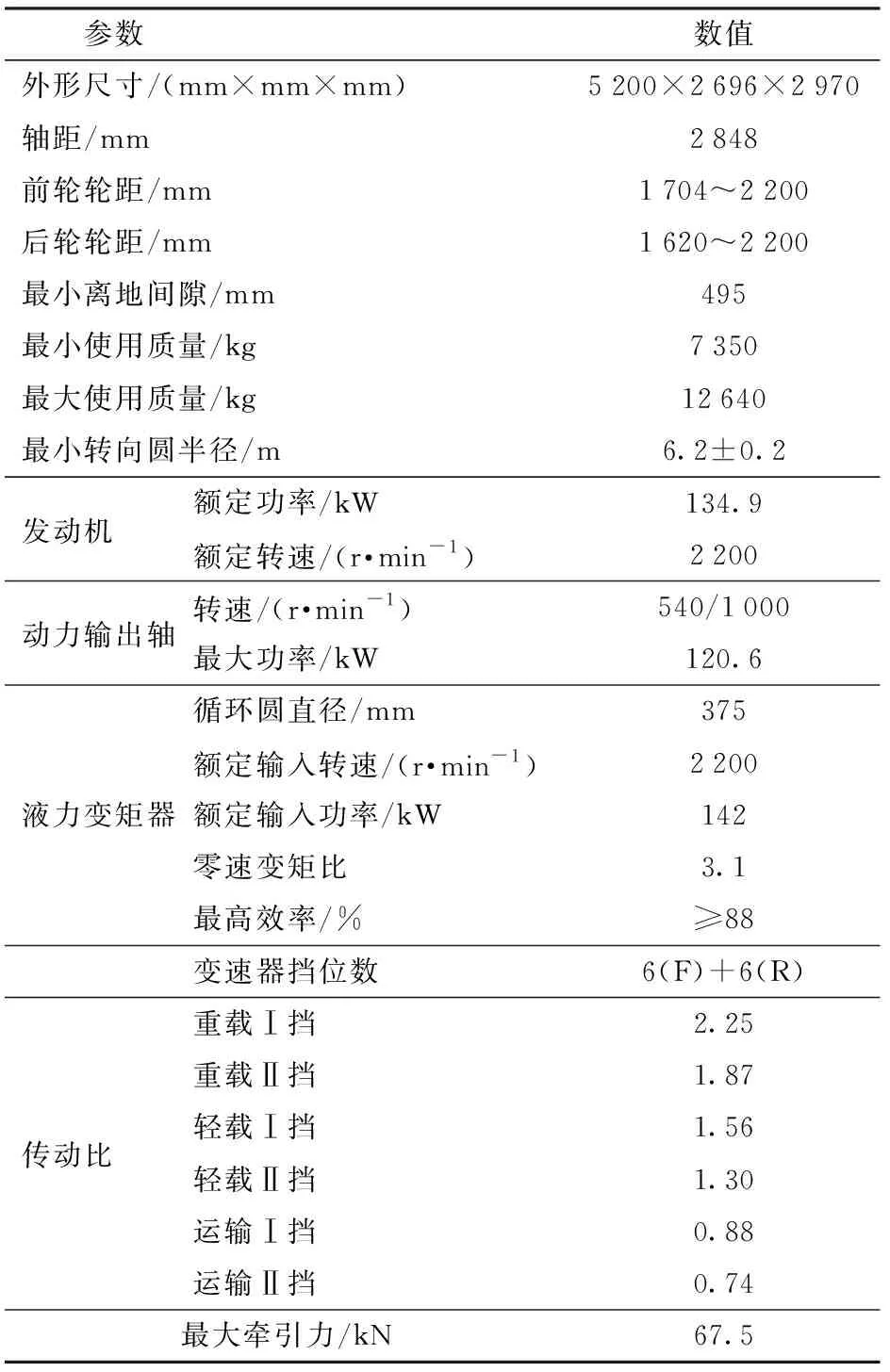

根据东方红1804型拖拉机配套农机具作业情况要求,确定额定牵引力为67.5 kN,最大使用质量下的驱动力需求为75.2 kN。基于上述方法,整理计算出HMD 1804型拖拉机整机主要参数及传动系统排挡设置,如表2所示。

表2 复合传动系统装机参数Tab.2 Hybrid transmission system installed parameters

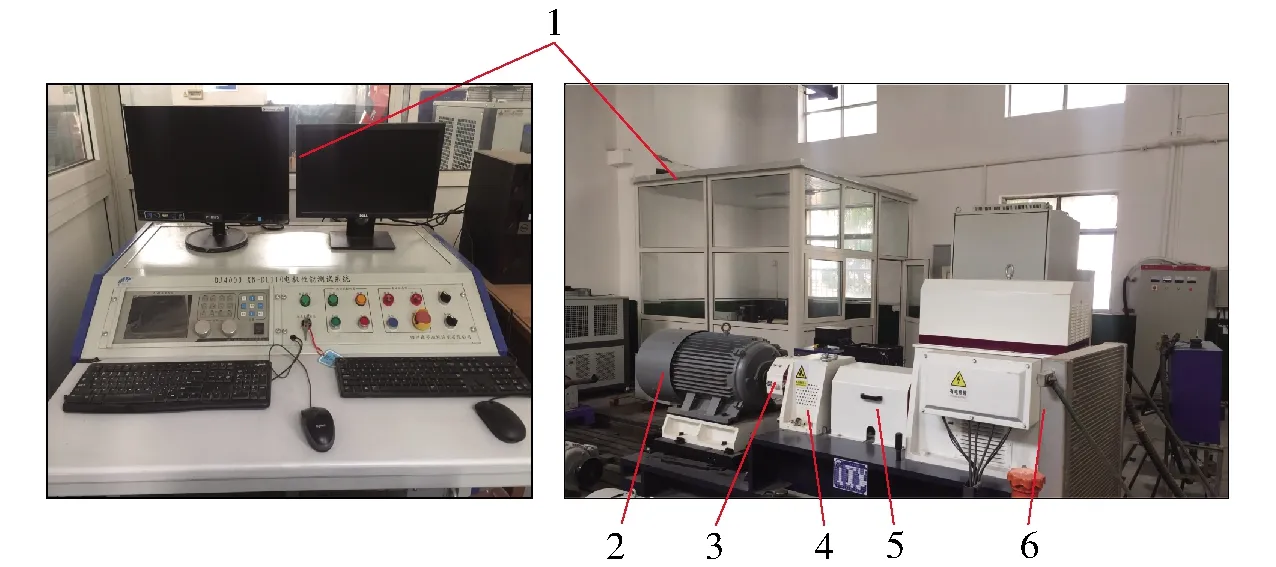

3.2 试验方案

为了验证HMD传动系统的有效性,对无级调速模块核心部件进行试验验证。试验在河南省新能源重点实验室传动台架上进行,如图2所示。

图2 液力传动部件加载试验平台Fig.2 Loading test platform for hydraulic transmission1.综合性能测试系统平台 2.驱动电机模块 3.惯性能量飞轮 4.速矩监测传感模块 5.液力变矩器安装机位防护罩 6.加载装置

本试验方案中输入源相关特性由加载试验平台驱动电机模块模拟提供。如图3所示,HMD传动系统匹配的发动机外特性由中国一拖集团有限公司提供,在发动机转速处于1 500 r/min时输出转矩达到峰值809 N·m;转速为1 700~2 200 r/min时,功率变化相对平缓,可以看作恒功率输出,在1 700 r/min时达到最大值134.9 kW。

图3 发动机外特性曲线Fig.3 Engine external characteristic curves

无级调速模块核心部件液力变矩器为YJ375A型,循环圆有效直径为375 mm,最高效率为88%,最大变矩系数为3.1。设计试验参照GB/T 7680—2005和QC/T 1056—2017进行,分别进行基本牵引工况特性试验和实用匹配牵引性能试验。液力变矩器输入端通过联轴器连接惯性能量飞轮,输出端连接加载装置,同时加装机位防护罩,驱动设备与加载装置按设定旋转方向工作,通过速矩传感模块监测动态数据。试验时进口油温为(90±10)℃,出口油温不超过120℃,测量仪器精度为转矩±5%(N·m),转速±4%(r/min),压力和温度1.5级,流量±1.5%,待工况稳定后采集数据,绘制YJ375A型液力变矩器相关特性曲线。

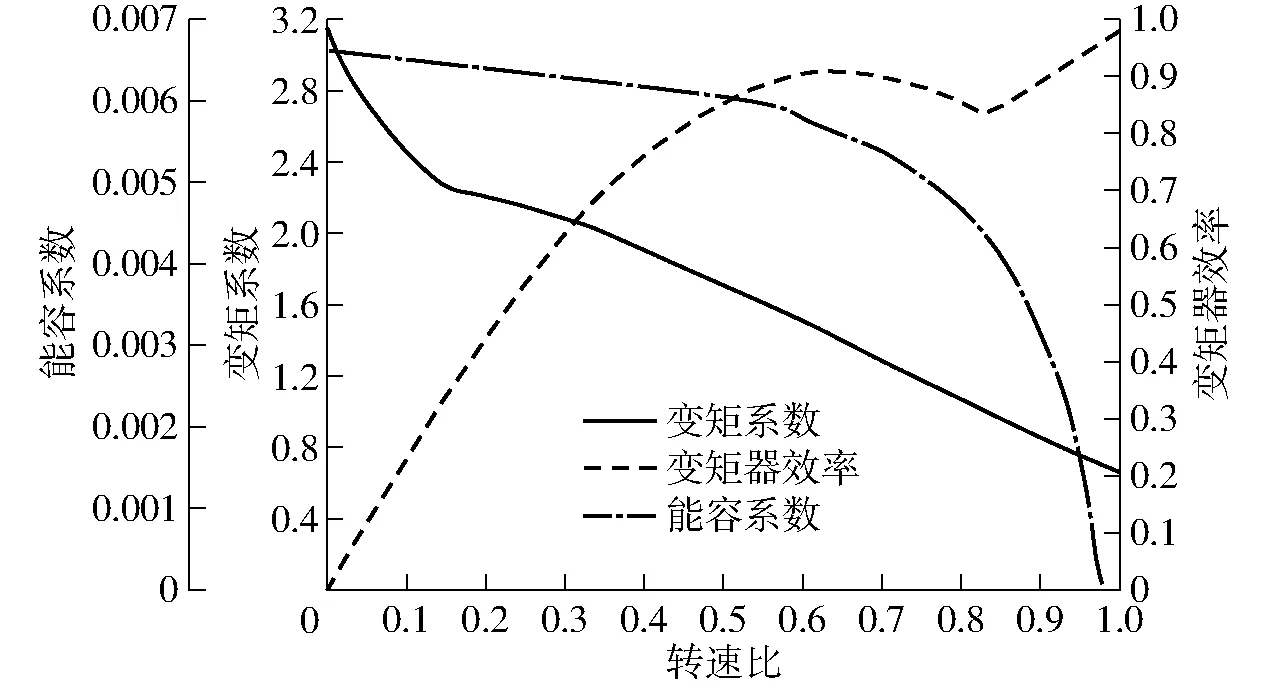

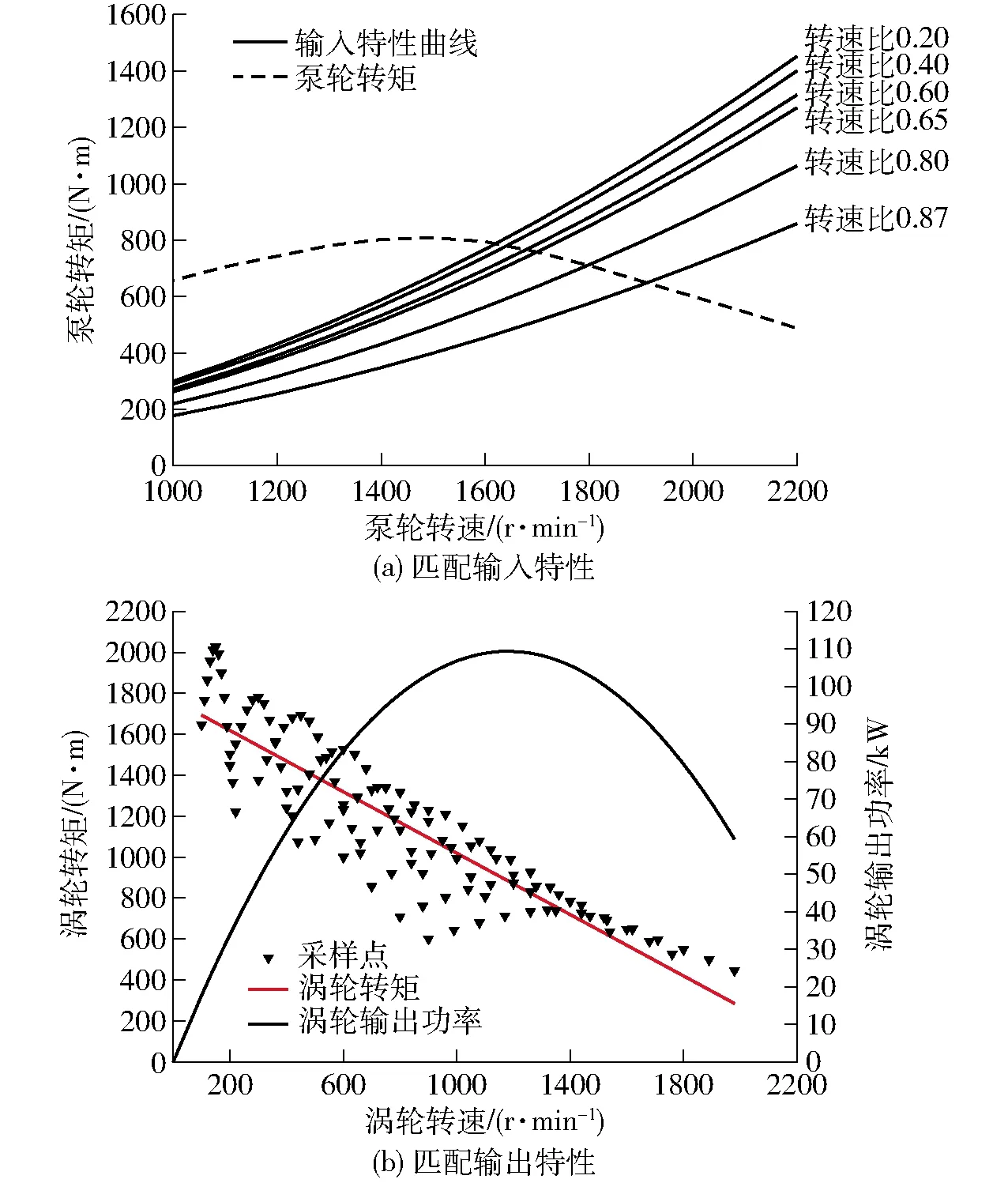

基本牵引工况特性试验方法为:提高泵轮输入轴转速到规定值并保持不变,通过调节负载,改变涡轮轴转速,测量试验点根据转速比间隔确定为0.1,在最高效率点处以及耦合器工况处缩小间距至0.05。图4为YJ375A型液力变矩器基本牵引工况特性曲线。能容系数基本覆盖整个液力变矩器工作区间,泵轮轴吸收功率能力符合拖拉机驱动要求。液力变矩器高效区(ηY≥0.75)对应转速比范围为0.39~0.85,最高效率为0.894,此时对应转速比为0.65,能容系数为5.5×10-3;当转速比超过0.85时,转换为耦合工况。

图4 液力变矩器基本牵引工况特性曲线Fig.4 Basic traction characteristic curves of hydraulic torque converter

实用匹配牵引性能试验方法为:输入力矩和转速按照匹配发动机油门全开时净转矩曲线值输入到液力变矩器泵轮轴上的外特性曲线进行调节,试验从输出转速为0开始,以设定增量逐次提高至预定值,再以相同的增量逐次降低至0。如图5a所示,以液力变矩器高效区特性曲线通过发动机恒功率区间,使得变矩器高效区尽可能与发动机高功率区重合,根据式(4),对于每个转速比都有唯一λb与其对应,有

图5 发动机与液力变矩器匹配牵引特性曲线Fig.5 Engine and torque converter matching traction characteristic curves

(14)

式中a0、a1、a2、a3——多项式待定系数

nbi——不同转速比对应泵轮输入转速,r/min

λbi——不同转速比对应泵轮转矩系数

采用Matlab非线性方程求根函数,得到共同工作点泵轮转速范围为1 620~1 910 r/min。如图5b所示,以速矩监测模块采集样点(nwi,Twi)为离散函数值,利用最小二乘法对其进行一元线性拟合,涡轮高效区转速范围为814~1 562 r/min,最大输出扭矩为1 768.7 N·m。在实际使用时,转速分布规律f(nw)随拖拉机外载荷呈现不规则变化,因此采用均匀分布比较性计算方法获得接近实际的特性,有

f(nw)=1/(n″w-n′w)

(15)

式中n′w——高效区涡轮最小工作转速,r/min

n″w——高效区涡轮最大工作转速,r/min

高效区平均输出功率为

(16)

共同工作输出稳定且范围较宽,符合设计要求。

4 性能分析

机组牵引特性作为拖拉机作业时主要动力性能指标,同时也是验证发动机与传动系统、行走机构与负载农机具之间参数匹配合理程度的重要依据[21-25]。根据图1传动结构方案与表1离合器控制逻辑,在SimulationX仿真软件中建立性能计算模型如图6所示,导入拖拉机相关尺寸参数以及试验数据,绘制HMD1804型拖拉机牵引特性曲线,并进行性能对比分析。

图6 串联式液力机械复合传动拖拉机性能计算模型Fig.6 Performance calculation model of series hydraulic mechanical hybrid drive tractor

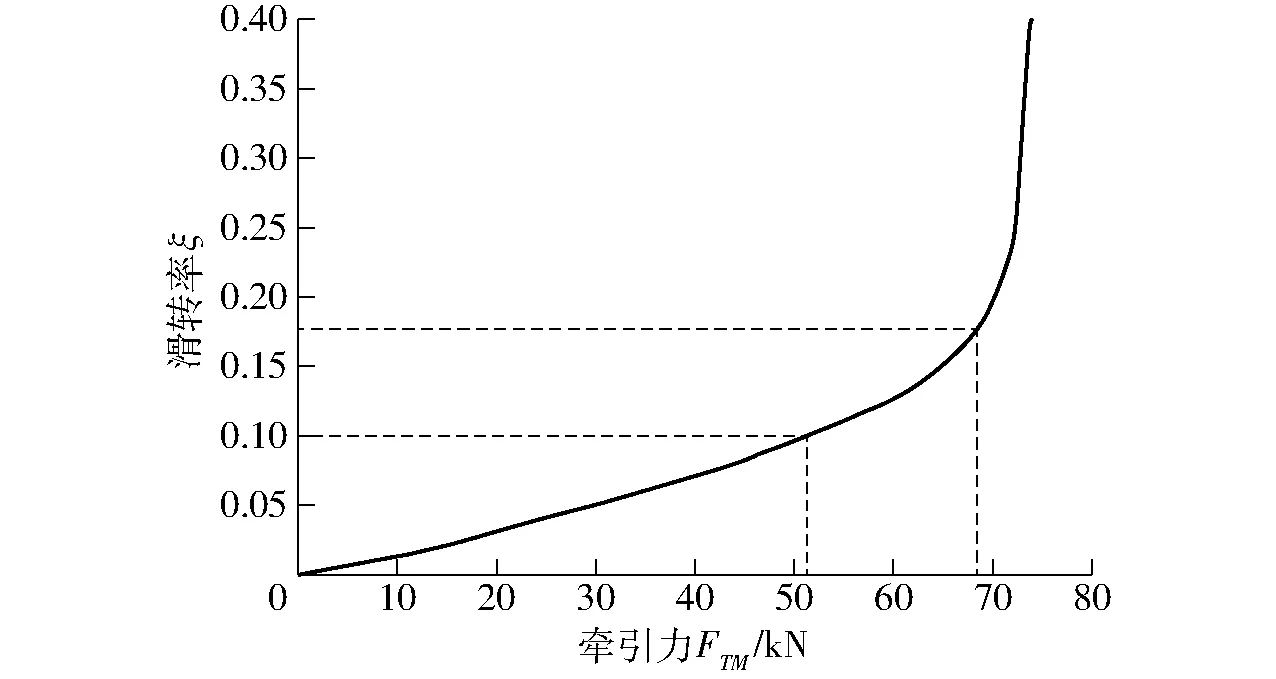

图7为滑转率-牵引力关系曲线。对于自然密实粘性新切土典型地面条件,滑转率有经验公式

图7 牵引力与滑转率关系曲线Fig.7 Relationship curves between traction and slippage rate

(17)

式中ξ——滑转率

FTM——牵引力,kN

可以看出,当牵引力低于52 kN时,滑转率小于0.1,此时滑转对整机牵引性能影响较小;当滑转率达到0.18时,拖拉机能够发挥出最大牵引力67.5 kN;当达到最大驱动力75.2 kN时,滑转率超过0.4,对牵引稳定性有较大影响。

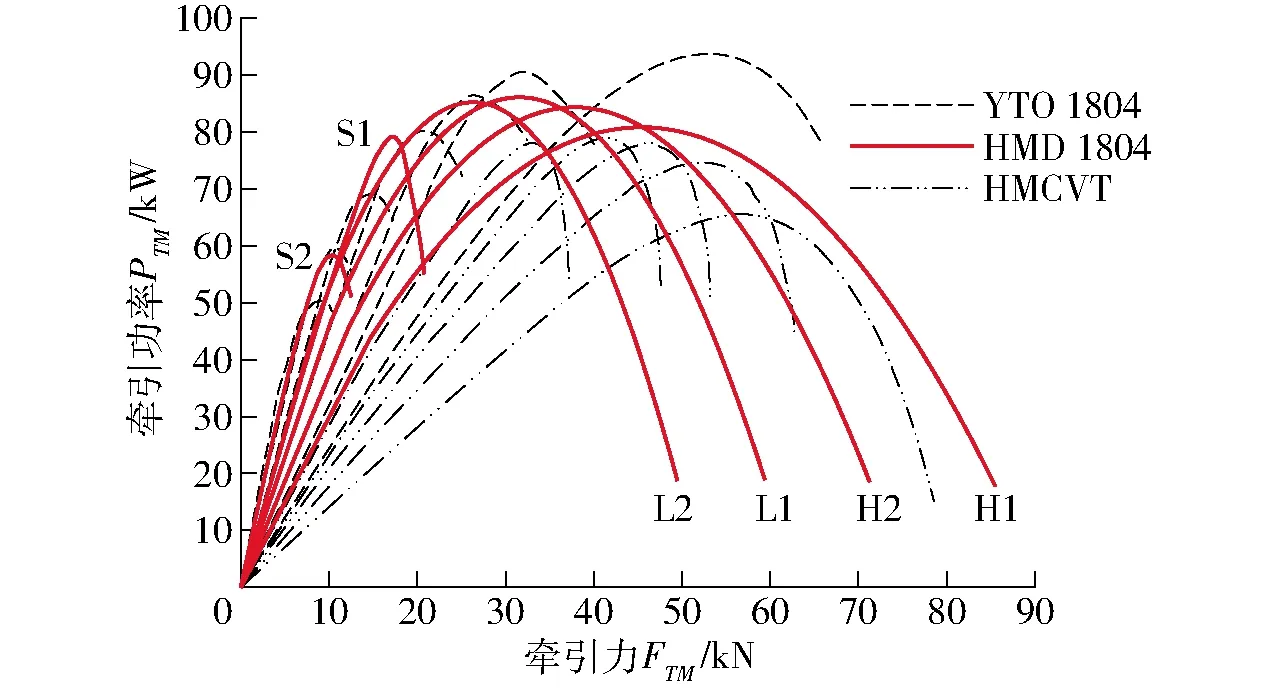

图8为牵引力-牵引功率关系曲线。可以看出,HMD牵引特性场基本位于原拖拉机与HMCVT之间,挡位数量减少50%,各挡牵引功率峰值幅度变化平稳,深谷面积明显减小,覆盖牵引力范围提升15.3%。处于基本工作段H1时,由于液力传动能耗损失以及较大的滑转率,导致牵引功率低于原特性场;处于L1段附近时,能够达到最大牵引功率86.2 kW,原因在于此时地面附着能力良好,滑转率影响较小;处于S1段时,牵引功率为79.3 kW,高于原拖拉机功率需求。

图8 牵引力与牵引功率关系曲线Fig.8 Relationship curves between traction and traction power

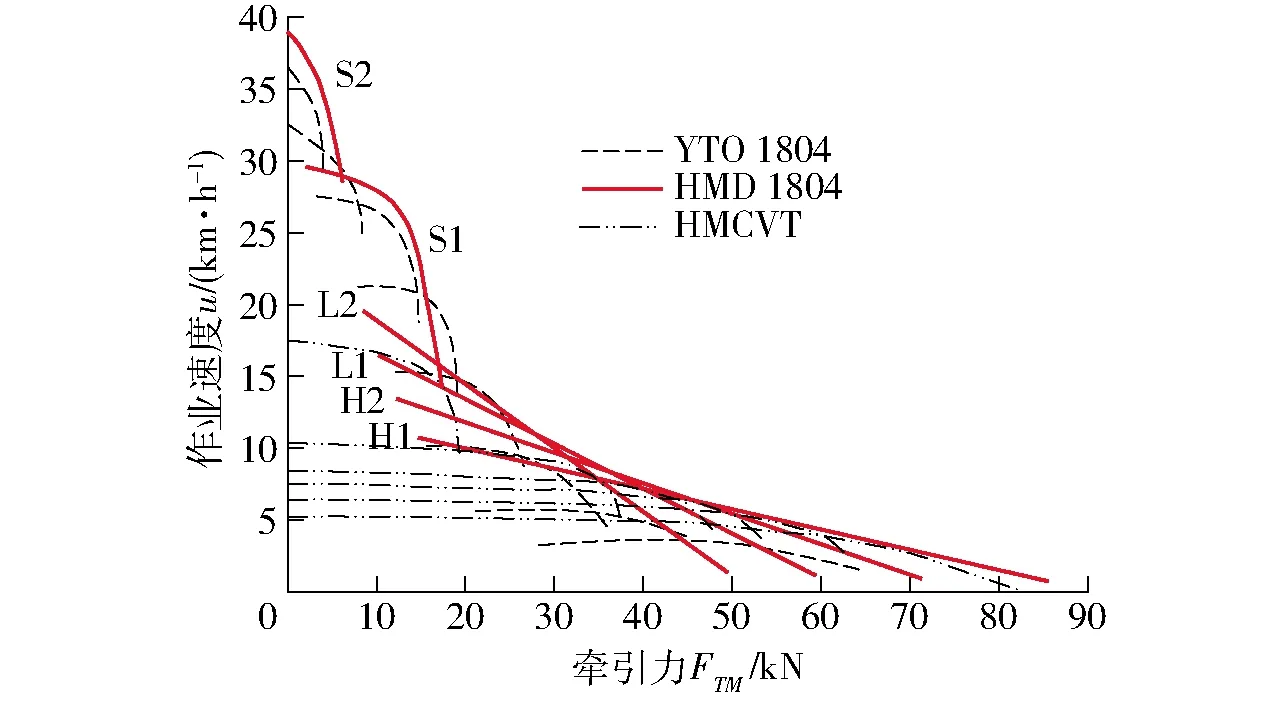

图9为牵引力-作业速度关系曲线。可以看出,HMD拖拉机在满足额定牵引力条件下,负载作业速度较原拖拉机和HMCVT平均提升8.2%和4.7%,并且在H1、H2、L1、L2区段拥有无级调速特性。处于重载区段时,发挥最大牵引力的车速为3.25 km/h,此时牵引力覆盖范围较大,充分实现高效率耕作;处于轻载区段的牵引力变化范围为8.5~59.4 kN,作业速度变化范围为0~19.6 km/h,占拖拉机正常工况需求的75.4%;处于运输区段最高行驶速度可以达到38.9 km/h,低负载工况下效率得到大幅度提升。

图9 牵引力与作业速度关系曲线Fig.9 Relationship curves between traction and working speed

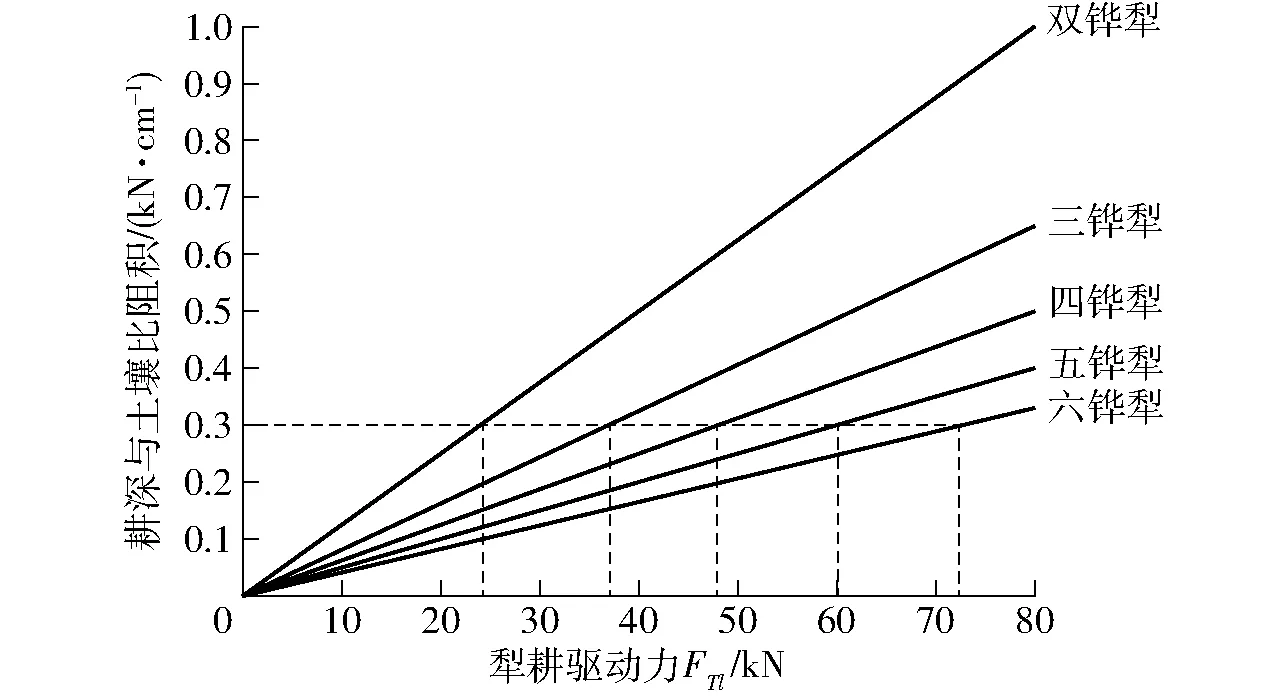

图10为HMD 1804型拖拉机犁耕特性曲线。取耕深hk与土壤比阻kl的乘积为0.30 kN/cm,在正常工作负载范围内,重载区段能够提供驱动力72.2 kN供六铧犁作业;轻载区段能够满足四铧犁(47.6 kN)到双铧犁(24.3 kN)驱动力需求。

图10 犁耕驱动力与犁铧个数关系曲线Fig.10 Relationship curves between plough driving force and number of ploughshares

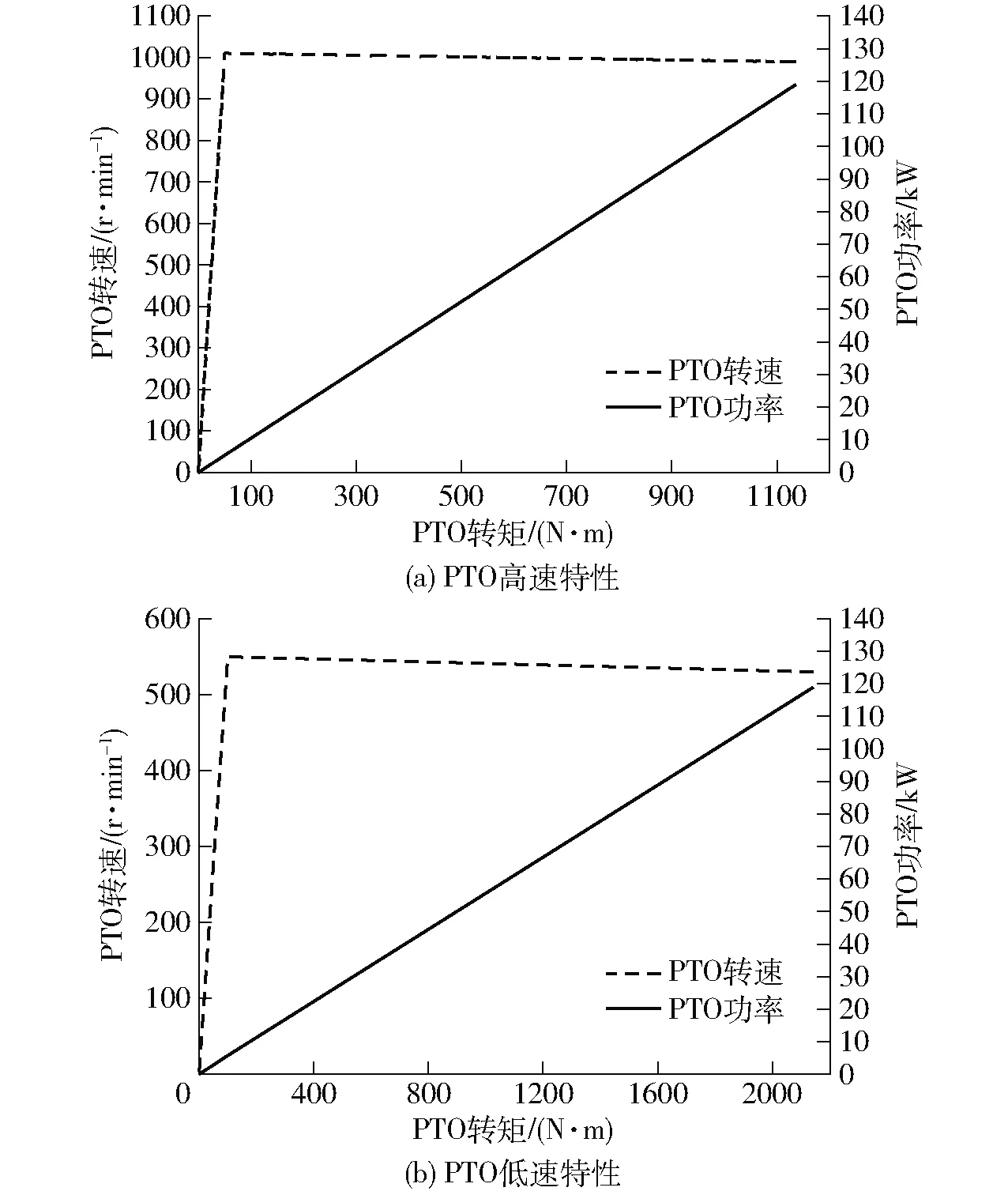

图11为HMD 1804型拖拉机旋耕特性曲线。设拖拉机配套旋耕机作业时,土地为留茬地,耕幅为180 cm,耕深为15~22 cm,旋耕速度为2~10 km/h。高速和低速PTO稳定区间为990~1 010 r/min和530~550 r/min,旋耕机正常作业时输出功率可以达到118.9 kW,能够满足旋耕机较大耕深作业需求。

图11 动力输出负载特性曲线Fig.11 Load characteristics curves of power take-off

5 结论

(1)通过分析现有拖拉机传动系统的缺陷,提出了液力变矩器与双离合器变速器串联组合传动方案,包括功能需求、传动路线设计、组件特性分析、性能参数计算、仿真模型搭建、试验验证、牵引性能对比等。

(2)对无级调速模块有效性进行牵引特性试验和匹配性能试验,结果表明:液力变矩器高效区对应转速比范围为0.39~0.85,最高效率为0.894,最大输出扭矩为1 768.7 N·m;依据均匀分布比较性计算方法获得接近实际的平均输出功率为105.7 kW;充分发挥了液力传动自适应阻力调速的优点,重载和轻载区段实现了无级调速,减少了主变速模块换挡次数和冲击度。

(3)基于SimulationX软件搭建性能计算模型,结果表明:HMD牵引特性场位于原拖拉机与HMCVT之间,各挡牵引功率峰值幅度变化平稳,深谷面积明显减小;犁耕工况下,牵引力覆盖范围平均提升15.3%,负载作业速度平均提升8.2%;旋耕工况下,动力输出功率平均提升1.7%。对比分析结果证明了所提出的HMD拖拉机综合性能较好。