轴流泵双驼峰特性与内流场测试研究

谢荣盛 华尔天 徐高欢 郭晓梅 杨 帆 汤方平

(1.浙江工业大学机械工程学院, 杭州 310023; 2.浙江水利水电学院机械与汽车工程学院, 杭州 310018;3.扬州大学江苏省水利动力工程重点实验室, 扬州 225009)

0 引言

轴流泵适用于低扬程大流量场合,在多种领域发挥了重要作用[1-2]。但轴流泵性能曲线的高效区范围较窄,在实际运行中易受工况波动影响[3],在远离设计工况,特别是小流量工况下运行时,扬程-流量曲线往往会出现“S”型不稳定振荡现象,即能量特性曲线的驼峰现象,出现马鞍区,其相应工况下的内流场表现出强烈的不稳定性,严重时甚至会引起整个机组的强烈震动,对泵站系统的安全稳定及可靠性构成极大威胁。

透平机械在小流量工况下表现出的不稳性一直得到广大科研工作者的关注[4-7]。小流量工况下水泵的失速现象与性能曲线的正斜率往往联系在一起,但是水泵性能曲线的拐点现象并不等同于失速[8]。文献[9]给出离心泵交替失速和旋转失速状态下失速团的演变过程及其诱导的压力脉动变化规律。文献[10]对轴流泵马鞍区的压力脉动分布进行了测试分析,发现失速下的压力脉动出现明显的噪声。文献[11]探讨了轮缘间隙对混流泵旋转失速特性的影响,发现间隙泄漏强度与失速密切相关。近年来,为了提高叶轮的有效运行范围,学者们在叶轮设计参数优化、抑制叶顶泄漏涡结构等方面进行了相关研究[12-23]。

针对小流量驼峰问题的研究已开展了较为深入系统的工作,也取得了不少成果,通常认为轴流泵在0.5QBEP(最优流量工况)附近发生失速,伴随着扬程-流量曲线的驼峰现象出现,部分水体从上一级叶片通道出口流入下一级叶片通道,堵塞叶轮内部空间,叶轮进口外侧的回流及进口压力脉动出现剧增[24-25]。列入国家型谱的轴流泵性能测试结果表明,有近半数的性能曲线在小流量工况下存在双驼峰现象[26],但由于轴流泵失速下内流场表现出的非定常特性,且有各种尺度的涡混合,共同影响着性能特性,目前不同预测模型对内流场得出的结果不尽相同,缺乏有力的内流场试验验证,对轴流泵双驼峰现象对应流动机理的研究较少。同时由于失速后叶片通道内流场表现出的复杂性,不同泵型表现出来的规律不尽相同,对于引起该现象的成因尚未形成统一的解释,对轴流泵双驼峰现象与内流场的对应关系及其规律仍有待进一步研究。

本文针对某轴流泵在小流量工况下出现的扬程-流量曲线双驼峰现象,通过试验手段,依次开展外特性曲线测试、高速摄像机拍摄示踪气泡轨迹、叶轮进出口外缘的压力脉动测试和叶轮内部流场激光多普勒测速仪(Laser Doppler velocity,LDV)测试,探讨轴流泵小流量工况下双驼峰现象不同的流动机理。

1 轴流泵试验台及测试设备

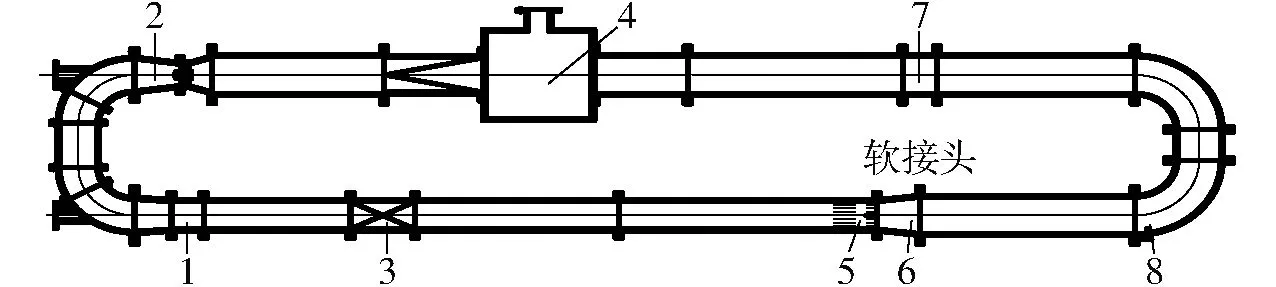

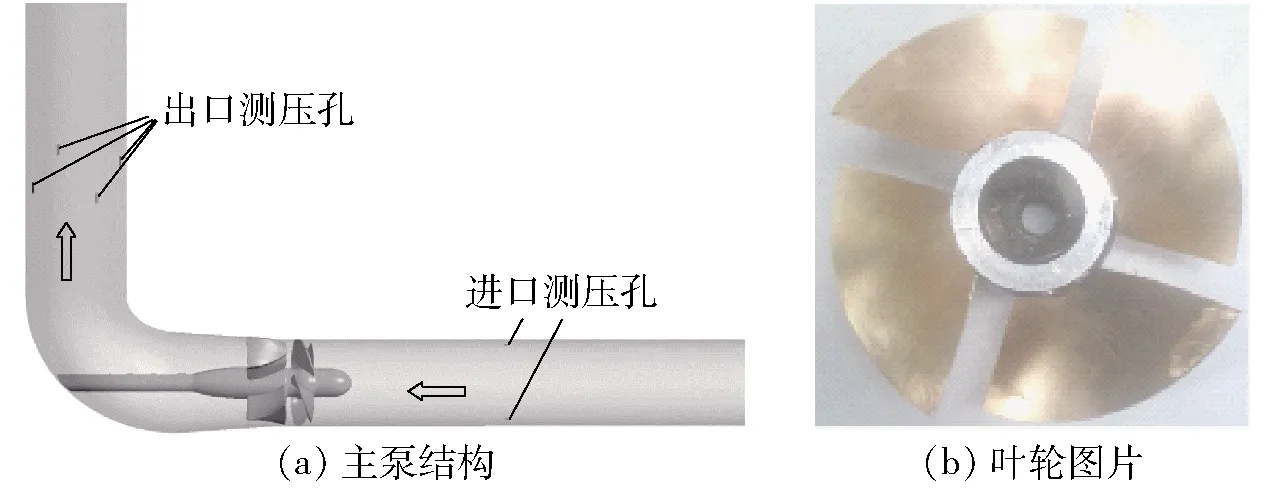

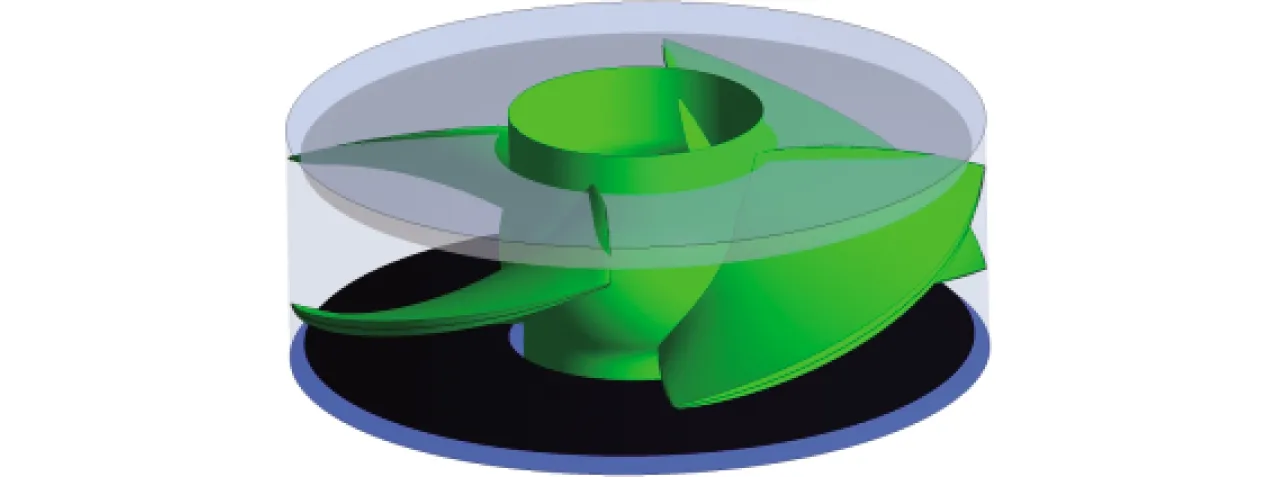

为了研究轴流泵在小流量工况下的流场特性,搭建了能够在小流量工况稳定运行的轴流泵试验台,如图1所示,测试用轴流泵水力模型原型为TJ-04-25型轴流泵水力模型,经过改型演变而来。叶片经数控加工而成,保证表面精度,叶轮室采用透明有机玻璃制成,导叶体、扩散段及弯头段采用不锈钢分段加工装配而成。其中轴流泵结构及测试叶轮图片如图2所示,主泵叶轮外缘为圆柱面,直径D为150 mm,名义比转数ns为825,轮毂比d/D为0.4(d表示轮毂直径),叶顶间隙最小值为0.2 mm。限于篇幅,测试系统具体见文献[27]。小流量工况下轴流泵双驼峰的内外特性研究中采用的仪器及其工作参数如表1所示。

图1 轴流泵试验台架Fig.1 Axial flow pump test bench1.主泵系统 2.辅助泵系统 3.流量计 4.稳压罐 5.整流栅 6.渐缩管 7.蝶阀 8.进出水孔

图2 主泵结构及测试叶轮图片Fig.2 Photo of main pump structure and test impeller

表1 试验测量系统主要仪器设备Tab.1 Main instruments and equipment of test and measurement system

流量、扬程、扭矩及转速传感器配合使用可以获得轴流泵外特性曲线,相关公式参照文献[1]。内流场通过高速摄像机对叶轮进口的示踪粒子拍摄合成轨迹图,获取来流速度分布,再通过数字压力传感器获得叶轮进出口的压力脉动,最后针对特征工况点进行进出口LDV速度测试,获取不同工况下的速度分布规律,通过轴流泵的内外特性综合分析双驼峰现象与流场关系。

2 试验结果及分析

2.1 能量特性曲线

能量特性试验方法依照SL-140—2006《水泵模型及装置模型验收试验规程》进行,单点测试采集不少于15点,取平均值。最优效率下试验台的综合不确定度Er为0.75%。

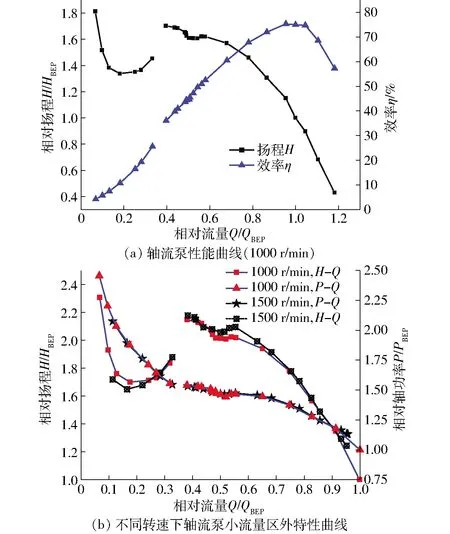

为了能够充分捕捉到双驼峰现象,对小流量工况下的测试点进行了加密处理。为了尽可能减小试验台稳定性引起的误差,试验在两个转速1 000、1 500 r/min下分别进行,工况调节通过辅助泵反向旋转制动与调节阀门开度方式进行。为了便于对比不同转速下的性能曲线特性,以最高效率点为参照,将扬程及流量转化为相对值处理,测试所得的外特性曲线如图3所示。图中Q、H、P、η分别表示流量、扬程、功率、效率,下标BEP表示最优工况点对应的参数, 1 000 r/min下最高效率对应的流量QBEP为30 L/s,扬程HBEP为0.70 m。由于在第2次驼峰区域运行时,流量工况无法稳定,性能曲线中不稳定区间采用间断线表示。

图3 外特性测试结果Fig.3 External characteristic test results

由图3a可知,在0.6QBEP~1.2QBEP之间扬程随着流量的减小而逐渐增加。对扬程-流量曲线拟合,当采用线性拟合时,R2为0.935 7,当采用系数为2的多项式拟合时,R2为0.999 1,可认为扬程-流量曲线在0.6QBEP~1.2QBEP范围之间较好满足二次曲线关系。当流量进一步减小时,扬程-流量曲线出现波动,在0.5QBEP~0.6QBEP之间扬程-流量曲线第1次出现驼峰,随着流量的进一步减小扬程继续增加,直至达到0.4QBEP工况时仍能保持稳定运行。在0.33QBEP~0.4QBEP之间扬程-流量曲线会进入不稳定的驼峰区域,如图3a曲线间断区域所示,无论是单独控制闸门、辅助泵,还是联合控制,无论流量是增加还是减小,1 000 r/min下第2次驼峰间断区域的右侧稳定出现在0.4QBEP,左侧稳定出现在0.33QBEP。至0.18QBEP时扬程-流量曲线的正斜率段消失,当流量进一步减小时扬程迅速增加,且斜率绝对值远大于其余工况。

由图3b可知,不同转速下性能曲线保持较好的对应关系,扬程-流量曲线均出现了两次驼峰现象,轴功率-流量相对值曲线仅在扬程-流量曲线第1次出现驼峰的地方出现了下凹区间。在流量小于0.4QBEP,扬程-流量曲线的第2次驼峰区域出现时,相对轴功率与相对流量的斜率绝对值迅速增大。

2.2 叶轮进口示踪气泡迹线

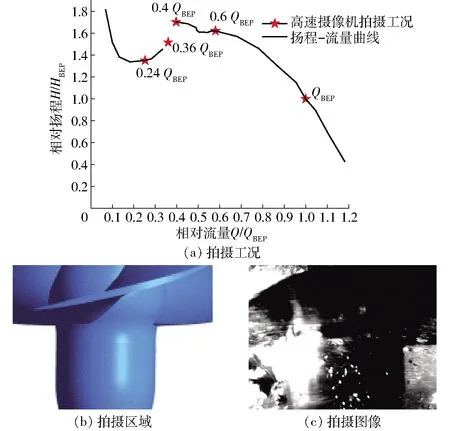

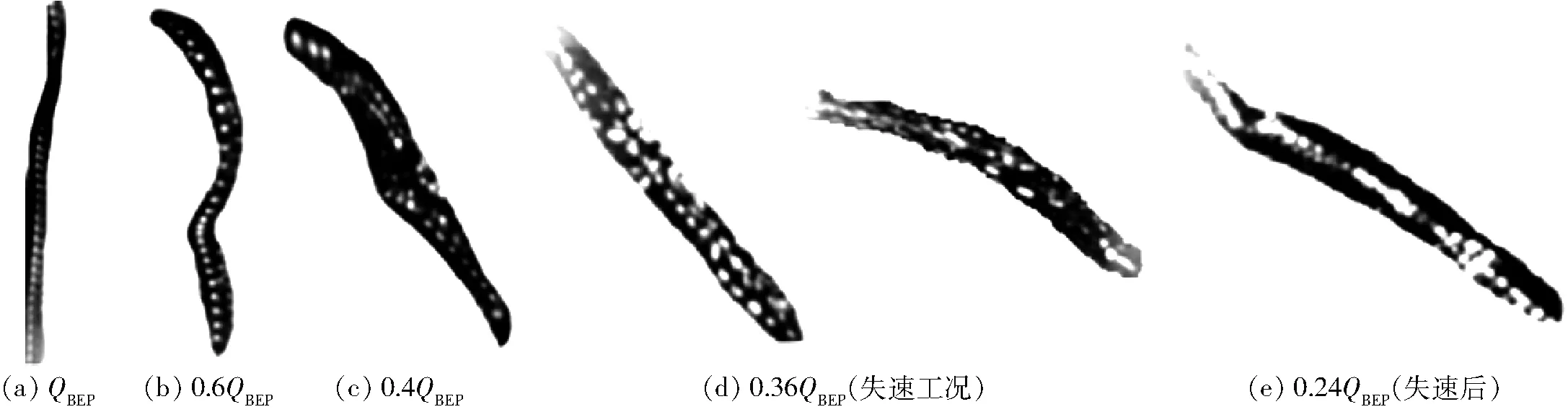

为清晰捕捉轴流泵叶轮室进口处在不同特征工况下速度变化情况,采用高速摄像机对轴流泵叶轮进口前的流场进行拍摄,通过在叶轮室进口加入微量气泡,捕获气泡移动形成的迹线来体现流体运动规律,从进口速度场的变化中寻找不同驼峰区出现的原因。图4为拍摄工况、区域示意图及拍摄图像。图5为选取典型工况下叶轮进口前示踪气泡迹线图。

图4 拍摄工况及拍摄区域示意图Fig.4 Schematics of shooting conditions and shooting area

图5表明:设计工况QBEP附近叶轮进口的迹线几乎为轴向,不受叶轮旋转的影响,与常规假设相符;扬程-流量曲线第1次出现拐点位置0.6QBEP,此时叶轮进口的速度出现了较大的波动,对应叶轮进口的示踪气泡迹线出现了切向波动;在失速不稳定临界工况,对应0.4QBEP工况,叶轮进口的示踪气泡迹线出现明显的倾斜,表明进口水流出现明显的回旋,在失速不稳定工况0.36QBEP中,采用瞬态结果表明同一流量下表现出不稳定性,不同时刻提取出来的示踪气泡迹线表现出明显的不一致,表明叶轮进口的速度出现较大的波动,表现出明显不稳定性;在失速结束后,对应0.24QBEP工况,叶轮进口速度分布虽然表现出明显的旋转速度分布,但总体保持稳定。

图5 不同工况下叶轮进口前示踪气泡迹线Fig.5 Traces of bubbles in front of impeller inlet under different working conditions

从进口示踪气泡的轨迹线可以得出扬程-流量曲线在第1次出现拐点位置时对应叶轮进口的速度出现了明显的切向波动,但整体运行仍然稳定,在第2次出现拐点时,叶轮进口流场表现出明显的稳定性。

2.3 叶轮室进出口压力脉动测试

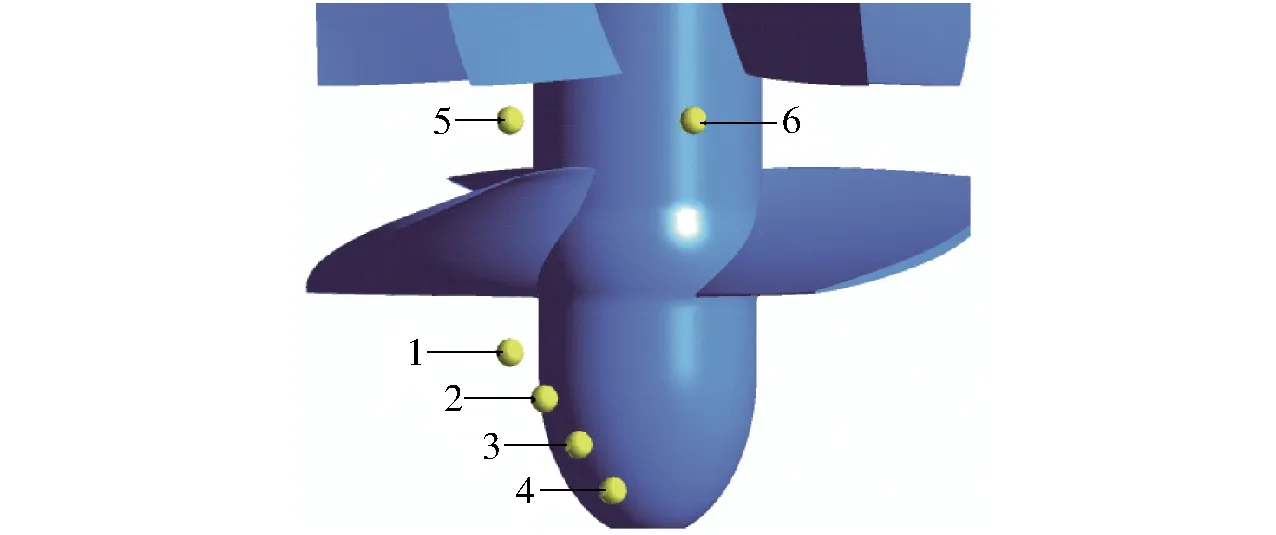

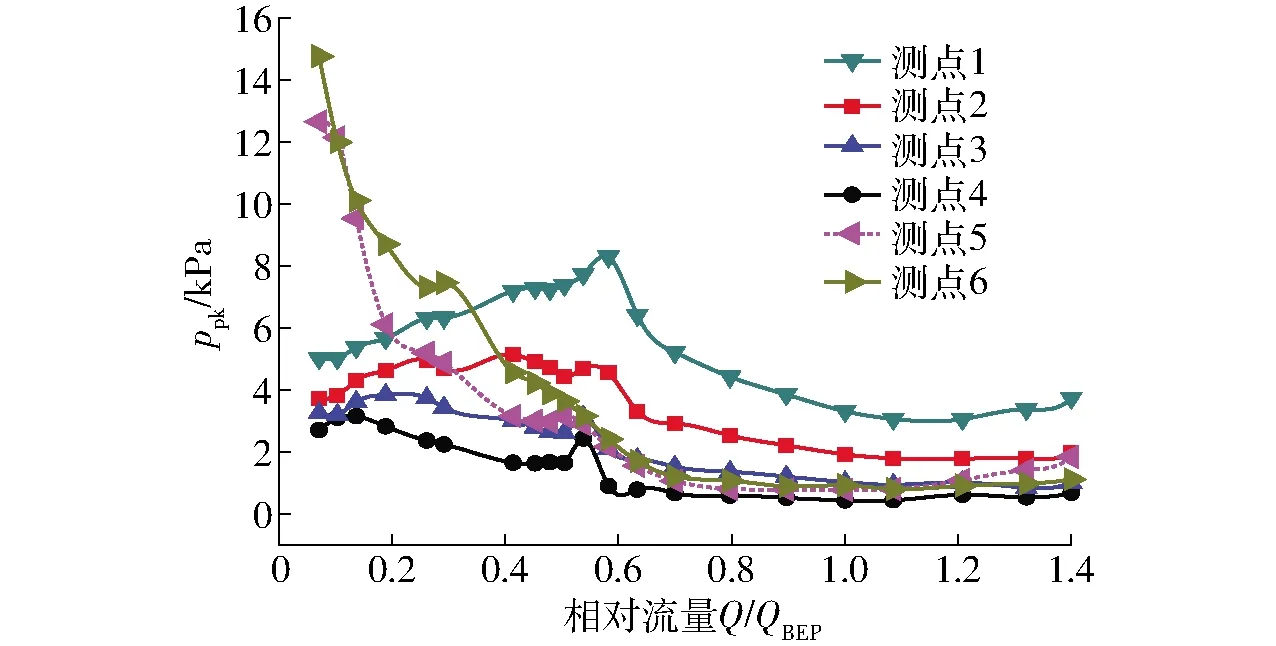

为了进一步研究叶轮进出口的内流场在双驼峰下的特性,探讨性能曲线突变与压力脉动的规律,进行了叶轮进口壁面压力脉动测试。压力传感器的布置如图6所示,测点1~4为叶轮进口侧,呈斜45°排列,沿主轴轴向方向间距均为10 mm,测点1与叶片最外缘进口头部距离为12 mm。测点5、6为叶轮出口侧,测点5位于正对导叶处,测点6位于两片导叶中间,测点5、6的相位角相差36°。为了剔除局部扰动对压力脉动峰峰值的影响,选取97%置信区间的右临界点作为压力脉动峰峰值ppk,不同测点压力脉动峰峰值如图7所示。

图6 压力脉动测点布置Fig.6 Pressure pulsation measuring point layout

图7 压力脉动峰峰值分布Fig.7 Pressure pulsation peak-to-peak value

由图7可知,进口的压力脉动峰峰值沿着远离叶轮方向幅值迅速下降,在最优工况附近压力脉动整体较低。在流量降低至0.58QBEP时,进口的压力脉动峰峰值达到最大值,对应扬程-流量曲线的第1个驼峰区域。在流量工况小于0.58QBEP时,离叶轮最近测点1的压力脉动峰峰值出现递减,测点2~4有所增加,但幅值均小于测点1,说明进口的切向速度影响范围向叶轮来流侧延伸,联合示踪气泡迹线图说明叶轮进口虽然存在切向速度,但是脉动逐渐降低,流场反而稳定。

叶轮出口的测点5、6在小于0.58QBEP之后出现明显的差别,主要是因为测点5位于导叶正上方,导叶起到了有效的整流作用,表现出明显的压力脉动幅值减小。而测点6位于两导叶之间,导叶对其作用很小。在流量工况小于0.4QBEP,对应第2次驼峰区域后随着流量的减小压力脉动峰峰值迅速增加,并超过叶轮进口成为装置最主要的脉动。而叶轮进口的压力脉动峰峰值在经历第2个驼峰区域之后并没有表现出明显的增加趋势。

总结进出口的压力脉动分布规律可以得出叶轮性能曲线的第1个驼峰区域对应进口的压力脉动峰峰值突变,第2个驼峰区域对应出口的压力脉动峰峰值突变。

2.4 叶轮进出口速度分布

为了获取叶轮进出口的速度分布,采用LDV无接触的测试设备对叶轮进出口的截面进行了速度测试,观测其在扬程-流量曲线出现拐点部位的速度分布特征,测试截面如图8所示。

图8 叶轮进出口速度分布截面测试位置Fig.8 Test position of speed distribution section of impeller inlet and outlet

2.4.1切向速度分布

由水泵的基本理论可知,性能曲线与进出口速度的切向速度密切相关,驼峰形成时进出口的切向速度变化最明显,分别提取进出口的切向速度,以环量Γ为纵坐标,径向无量纲因子Span值为横坐标,如图9所示。Span值为(r-r1)/(r2-r1),其中r表示半径,r1表示轮毂半径,r2表示轮缘半径。

图9 叶轮进出口环量分布Fig.9 Circulation distributions of impeller inlet and outlet

叶轮进口的环量在0.6QBEP~QBEP流量工况下均为零,到0.5QBEP时叶轮进口形成明显的切向速度,进口的环量逐渐增加,与图5示踪气泡的迹线图相对应。随着流量的减小,切向速度增加,环量逐渐增加,切向速度的影响区域也逐渐增加,但是轮毂侧切向速度在测试中的最小流量工况0.3QBEP环量也几乎为零,说明叶轮进口的切向速度主要影响外侧区域。

叶轮出口的环量在QBEP工况下外缘略大于内侧,在外缘Span值从0.8到1.0位置会有明显的局部递增。从QBEP到0.8QBEP,出口环量在Span值从0到0.25位置逐渐增加,而在Span值从0.25到1.0位置为整体增加。到0.6QBEP时近轮毂侧的环量有所减小,而外缘侧的环量增加明显高于内侧。从0.6QBEP到0.4QBEP环量在轮毂侧几乎保持不变,主要在中部及外缘增加。从0.4QBEP到0.3QBEP时,轮缘侧的环量也有所减小。

2.4.2轴向速度分布

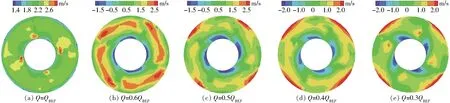

非设计工况下水泵内部流场不再满足内外半径圆柱面无关假设,水流在不同的半径处迁移,必然形成不同半径处轴向速度的分布不均,同时,由于沿着圆周方向在叶片压力面及吸力面的影响下,轴向速度vz也必然存在较明显的区别。为此,将不同时刻测试的叶轮进出口轴向速度沿圆周方向展开,形成叶轮进口及出口轴向速度分布(图10、11)。

由图10、11可见,随着流量的减小,整体上轴向速度均值逐渐减小,但是分布上表现出不一样的特性。从图10可以发现,当流量小于0.6QBEP之后,局部速度会出现增加的情况,主要是在两叶片之间外缘出现了回流现象,必然迫使主流偏向一侧形成局部高流速区域,也对应了进口切向速度的增加及压力脉动的剧增,随着流量的减小,虽然回流有所加强,但轴向速度的降低不会导致进口外缘脉动持续增强。进口轮缘侧的回流与扬程-流量曲线的第1次驼峰出现密切相关,目前不少研究中通过在叶轮进口设置各种方案抑制回流有效抑制驼峰区域[14-17],与本文试验测试数据结论一致。

扬程-流量曲线的第2次驼峰区与出口的压力脉动峰峰值极大值区域相对应,由图11可知,轮缘侧的速度脉动在小于0.6QBEP之后已经形成,受工况的变化影响不大,而在轮毂及叶片中间的速度分布不均匀度有明显恶化趋势,特别是从0.4QBEP到0.3QBEP随着流量的减小近轮毂侧的回流增强,叶片通道出口局部轴向速度增加。可见,通过对叶轮出口侧进行相应调整可以有效改善此部分的不稳定区域,文献[19]中将下环转轮半径扩大,减小安放角能明显增加驼峰裕度,很好地印证了本文的研究结果。

图11 叶轮出口轴向速度云图分布Fig.11 Distributions of axial velocity cloud diagram of impeller outlet

3 双驼峰现象机理分析

通过对轴流泵叶轮内外特性测试获得轴流泵双驼峰下对应的典型流场变化。但是由于失速工况下叶轮内部流动的复杂性,对于形成机理,学者们作出过很多解释。本文从测试所得数据出发,得出:双驼峰的出现均与叶轮通道内部流场的变化相关,都是叶轮内部流态从一种平衡过渡到另一种平衡状态的表现,但通过流场测试得到的特性并不同。

设计工况至0.6QBEP前,叶轮内外不同半径处满足圆柱层无关假设,即径向速度近似为零,但随着流量继续降低,叶轮外缘升力增加快于内侧,叶轮外缘的压力脉动增加,圆柱无关性假设不再成立。此时叶轮通道出口侧局部水流会卷吸返回至进口侧,一方面使进口外缘的切向速度迅速增加,进口环量增加,另一方面挤压叶轮进口外缘的轴向流速,这是造成第1次驼峰区的主要原因,同时伴随着轴功率减小。

叶轮进口回流产生之后,轴流泵仍能产生一定的扬程,在一定范围随着流量的降低扬程逐渐升高,仍可以稳定运行。当流量降低至某一程度之后,叶轮内部涡带进一步恶化,会出现交替失速状态,并表现出不稳定性,叶轮出口近轮毂侧回流增加,压迫出口水流偏向轮缘侧。

叶轮进口侧的速度出现不稳定性,出现如图5d所示同一流量下不同时刻表现出不同的切向速度分布,叶轮内部会重新调整直至平稳,进口的切向速度表现出继续增加趋势,但脉动峰峰值降低,出口的环量增加不明显,但脉动峰峰值继续增加,故本文认为叶轮内部涡带变化引起的叶轮出口流场恶化是第2次驼峰区域出现的主要原因,但由于叶轮内部湍动能的增加、涡带消耗能量继续增加,轴功率大幅上升,效率下降。

4 结论

(1)能量特性结果表明:在0.5QBEP~0.6QBEP工况扬程-流量曲线出现第1次驼峰现象,且对应的轴功率-流量曲线出现了对应的驼峰现象,在深度失速工况下0.33QBEP~0.4QBEP流量工况下扬程-流量曲线出现第2次驼峰现象。

(2)内流场测试表明:在扬程-流量曲线出现第1次驼峰时,对应进口的速度出现切向波动,压力脉动峰峰值出现极大值,表明扬程-流量曲线第1次驼峰与进口回流生成相关;而在小于0.4QBEP出现第2次驼峰时对应叶轮出口压力脉动峰峰值迅速增加,出口侧的轴向回流显著增强,表明第2次驼峰出现与叶轮出口流场的剧烈变化相关。