基于PLC的三相异步电机变频调速系统的设计与实践研究

王 冬

(黑龙江省机场管理集团有限公司,黑龙江 哈尔滨 150000)

0 引 言

现阶段,为得到较好的控制效果,三相异步电机变频调速控制大多采用数字信号处理(Digital Signal Processing,DSP),而DSP对于应用环境有着较高要求,在恶劣环境中应用时表现出可靠性较低、系统开发难度大等问题,不利于三相异步电机的精准控制。针对此种情况,设计一种基于西门子S7-315型可编程逻辑控制器(Programmable Logic Controller,PLC)和西门子S120驱动系统的三相异步电机变频调速系统,对现有研究进行补充完善的同时,解决DSP应用环境的局限性,提高三相异步电机变频调速的控制效果,具有一定的现实意义和理论意义。

1 基于PLC的三相异步电机变频调速系统总体架构设计

基于PLC的三相异步电机变频调速系统在运行过程中主要发挥3种主要功能:一是系统中所有设备均通过过程现场总线达成数据交互;二是PLC接收传感器模块所采集的三相异步电机转速信号,对信号进行转化处理后,根据处理结果对驱动系统发出上电、断电以及电机转速控制指令,同时将相关控制指令传输至上位机,由上位机显示模块显示系统运行状态;三是驱动系统在接收PLC控制指令后,对系统电源模块和电机模块进行精准控制。此过程中,如果是存在重大过失,则及时完成断电操作,以此来保证系统设备的运行安全[1,2]。

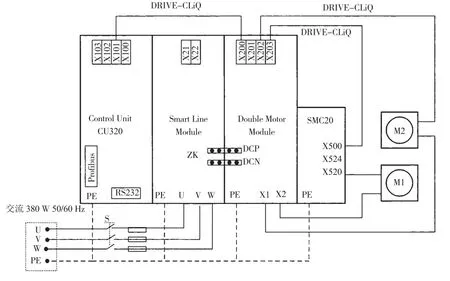

基于PLC的三相异步电机变频调速系统总体架构如图1所示,具体系统接线如图2所示。

图1 基于PLC的三相异步电机变频调速系统总体架构

图2 基于PLC的三相异步电机变频调速系统接线

2 基于PLC的三相异步电机变频调速系统的硬件设计

2.1 PLC选择

基于PLC的三相异步电机变频调速系统的PLC主要选用西门子S7-300系列中S7-315型PLC。此PLC具有模块化、价格低、通用性和兼容性强、抗震动冲击性优秀以及易于分布式配置等优点,可以满足特殊环境条件的三相异步电机变频自动化控制,因此对市场上现有诸多PLC进行综合分析研究后,选用此信号PLC作为系统主控PLC[3]。

具体设计中,由于PLC内置有中央处理器、储存器、数字量输入输出(Input/Output,I/O)接口、模拟量I/O接口、I/O扩展结构、通信接口以及直流电源等多种功能模块和I/O扩展模块,因此可以根据系统总体架构特点,将大部分功能交由PLC实现,由此可有效降低系统整体复杂性,实现系统简化和可靠性提升等作用,进一步保障三相异步电机变频调速系统在特殊环境下的应用效果。

2.2 驱动系统设计

2.2.1 驱动系统选型

驱动系统选用需结合PLC和系统需要进行综合选择。由于设计中选择西门子S7-300系列中S7-315型PLC,为保障PLC与驱动系统之间的兼容控制效果,在对多种驱动系统进行综合分析后,选用同为西门子公司生产的西门子S120驱动系统作为三相异步电机变频调速系统设计中的驱动系统[4]。

具体设计中,S120多轴直流/交流(Direct Current/Alternating Current,DC/AC)逆变器采用模块化设计,不同模块之间采用高速驱动接口过程现场总线达成数据交互。具体接线过程中需要达成的要求包括以下几点:在CU320控制模块上,每根过程现场总线最多只能够连接16个控制节点,每排最多只能够连接8个控制节点;具体连接过程中不应出现环形连接情况;各控制节点连接时不能出现重复连接的情况。

2.2.2 控制单元

CU320控制单元可通过矢量轴、伺服轴、V/F轴达成矢量控制、伺服控制器以及V/F控制。虽然无法实现伺服轴和矢量轴的同时控制,但是可以实现V/F轴和伺服轴或者矢量轴的混合控制,因此设计中可利用此特点减少控制单元的需求量,降低设计成本。

2.2.3 电源模块

电源模块既是三相异步电机变频调速系统中负载单元的供电单元,也是系统的整流单元和回馈单元,其可以将工频三相交流电整流处理为直流电,再通过直流电向各负载模块进行持续供电。此外,设计中为保障系统对电网的利用效率,最终采用主动型电源模块(Active Line Modules,ALM)。

2.2.4 电机模块

电机模块是三相异步电机供电模块,其与控制单元之间主要采用过程现场总线达成数据交互。具体设计中,电机模块与ALM电源模块相连,经过ALM模块,电源模块整流后形成的PWM波形控制绝缘栅双极性晶体管,进而产生幅值和频率均可调的三相交流电,实现三相异步电机变频调节的控制效果。

2.2.5 传感器模块

传感器模块的主要作用在于采集电机运行数据、直流母线电压以及三相交流电数据。所采集的数据通过过程现场总线传输至控制模块,为控制模块的精准控制提供数据支持。具体设计中,采用SMC20转换模块作为设传感器模块。但考虑到每个转换模块只能连接一个转换器系统,而系统中采用2台电机,因此需要配置2个SMC20转换模块。

2.3 过程现场总线设计

过程现场总线具有现场设备级高速数据传输优势,主要表现为主站与从站之间周期性数据交互方面。另外,过程现场总线可以为系统提供非周期性通信组态、诊断以及报警处理,经过过程现场总线处理后还可以实现故障的快速定位处理。

3 基于PLC的三相异步电机变频调速系统的软件设计

3.1 驱动系统参数配置

三相异步电机变频调速系统采用STARTER软件作为现场调试软件,该软件可以对现场装置实施在线监控、数据修改、故障检测以及设备复位等操作,进而实现系统的数据跟踪记录与处理等功能。

3.2 硬件组态设计

硬件组态设计采用STEP7编程软件。具体标准中需要采用PC/MPI适配器和RS-232C标准通信电缆来实现PC机与PLC之间的数据交互。交互设计中采用编程软件构建新项目,在硬件配置对话框中选择驱动系统,实现设备连接及参数配置,再对驱动系统的各连接硬件进行组合参数配置,存储项目至PLC中,另外对驱动系统进行参数调速,避免各设备分配地址、站点保持一致以及波特率的非一致性[5,6]。

具体设计中为整流器、主电机以及负载电机配置的地址参数分别为256-259、260-279、280-299,所设置的参数类型分别为PZD2/2、PZD10/10、PZD10/10。通常情况下,在完成硬件组网后,各设备的网络地址无须进行手动设置,系统可自动为完成组态的硬件配置网络地址,但考虑到部分硬件设备网络地址需要进行手动微调,因而在此进行介绍说明。

3.3 PLC程序设计

基于PLC的三相异步电机变频调速系统的电机控制流程如图3所示。在系统上电后,系统会先对硬件设备参数变量进行初始化处理,然后按照顺序依次启动电源模块、主电机以及负载电机。电源模块启动后需要实施预充电,在经过电源模块处理后的直流母线电压达到系统设定阈值后,系统才能够先后启动两台电机,如果是无法完成正常启动,系统则会自动实施断电保护。

图3 基于PLC的三相异步电机变频调速系统的电机控制流程

4 三相异步电机变频调速系统应用实践分析

根据以上三相异步电机变频调速系统的设计架构,于某石油钻井现场对现有钻井变频控制系统进行优化调整。其中,1#主电机主要用于实现钻机驱动输出,2#电机主要用于实现负载调整,两台电机之间通过联轴器进行连接,分别使用不同的变频器电机模块进行驱动控制[7,8]。

以空载工况进行应用分析,根据应用结果可知,在空载工况下,三相异步电机变频调速系统分别实施2°、50°以及100°的精准定位控制,进而确认3种角定位条件下的误差分别为1.5°、-0.96°、-0.69°。此误差可满足电机控制要求,确认空载工况下三相异步电机变频调速系统的应用效果较好[9,10]。

5 结 论

本文介绍了一种基于PLC的三相异步电机变频调速系统设计架构方案,此设计主要分为硬件设计和软件设计两部分。由于系统设计中采用PLC和驱动系统作为控制单元,其所集成的功能可有效简化系统整体结构,提高系统可靠性,进而降低系统开发成本和系统可靠性,促使系统更适合特殊环境下的使用和控制。