5G通信在冶金控制系统远程运维中的应用实践

解 强,卿树明

(酒钢集团宏兴钢铁股份有限公司,甘肃 嘉峪关 735100)

1 引言

随着自动化技术的发展,各类工业控制系统在现代制造企业中得到越来越广泛的应用,已经成为决定企业生产自动化程度的关键因素。控制系统设备的稳定运行直接制约着企业的生产组织。因此快速诊断、响应和处理生产过程中出现的异常操作、设备故障也成为自动化控制系统维护技术人员面临的难题。互联网和通信技术的快速发展,通过远程监控、诊断,结合远程运维的运维技术在工业设备运维中的应用正在逐步加快和推广,越来越多的企业希望能够对分散在各处的设备进行集中远程诊断和维护,对分散在各区域设备系统的状态和故障进行实时监控和处理。与基于4G的远程运维技术相比,5G通信具有更低时延,更大带宽和更高可靠性,能够满足系统远程运维响应低时延、大数据的要求。研究应用5G技术来实现对生产设备的远程运维与控制,成为5G通信技术工业应用的一个重要发展方向。

2 5G通信技术的优势

5G通信技术作为当前世界上最先进的一种网络通信技术,相比于目前被普遍应用的4G网络通信技术,其在传输速度有着非常明显的优势,可以提供更高的速率、更低的时延[1]、更多的连接数、更快的移动速率、更可靠的安全性以及更灵活的业务部署能力,其低时延更符合远程运维的低延时需求。5G通信技术的通信速度是4G技术的近20倍,为高速度的互联网、物联网时代打下了基础,使“万物互联”成为可能。5G通信技术与4G通信技术相比,具有图1所示优势。

图1 5G与4G关键能力对比图

5G通信技术还兼具了无线网络的灵活性、有线网络高带宽和多终端接入特点的。与Wi-Fi相比传输速度更高、更稳定、延时更低,支持同时接入的设备更多;与传统有线网络相比部署灵活性更高,设备设施安装施工更方便,尤其是在有线网络敷设没有安全路由的复杂工矿环境、远距离传输情况下,采用5G通信与有线网络相比上述优势将更加突显。

3 5G对钢铁企业的支持

随着各种先进技术的发展和应用,钢铁行业已经摆脱传统生产方式,逐步向信息化、智能化、自动化转型升级。随着5G、AI(Artificial Intelligence)、云等技术融合时代的到来,5G+智能点检、5G+智慧天车、5G+智能机器人、5G+AR(Augmented Reality)[1]远程装配等一项项5G应用开始应用于钢铁企业。由于5G通信低时延,大带宽,高安全性的特点,使工业物联网,远程、无人操控,远程运维[1-4]的钢铁工业应用场景变得越来越广泛。一方面在工厂内布置5G网络,用于设备数据通信,大规模数据传输,便于机床、机器人、AGV(Automated Guided Vehicle)等接入工厂网络,可灵活应用于工厂设备数据采集、AGV通信和控制、大规模数据传输及云+边分析,可有效促进高清视频监控、机器视觉质检、AGV视觉导航的应用。另一方面通过5G广域网络,实现工厂生产设备远程遥控、远程运维和大规模数据传输。对于生产工况危险、作业场所偏远、作业环境危险、职业健康危害大等工业场所,可以实现对机器人、移动车辆、设备的远程操控、远程巡检、数据采集分析等。

4 5G通信在酒钢控制系统远程运维中的应用实践

4.1 实施远程运维的必要性

酒钢宏兴钢铁股份有限公司拥有罗克韦尔、西门子、施耐德等各类工业控制系统总计1 000余套,系统相对分散、独立,几乎遍布酒钢本部厂区内约10 km2的各个角落。对控制系统的点检维护长期以来采用的是人工到现场对设备进行点对点维护、点检(巡检)的传统管理方式,点(巡)检维护作业效率低下。一方面点检维护技术人员在路途往返时间过长,占作业时间比重超过70%,造成大量人力资源浪费;另一方面,当生产现场出现操作、设备异常需要处理时,也因路途时间长的原因造成维护人员不能在最短时间内实施维护响应,耽误了故障处理的最佳时机,甚至出现到达现场后,检查发现设备出现硬件故障,需要再次返回班组库房取备件,进一步延误故障处理的情况。对生产造成影响较大,故障响应维护效率低下,有时也因延误故障处理时间导致事故损失增大。通过实施控制系统远程运维,既能提高控制系统的生产运维保障能力和控制系统日常点(巡)检效率实效,又能降低日常报修维护作业安全风险。因此采用信息技术手段提高维检效率成为公司迫切需要解决的问题。

4.2 实施远程运维的可行性

股份公司本部厂区已经完全实现了5G网络的全覆盖,具备了实施5G远程运维的网络基础设施条件。同时,利用5G通信技术实现对PLC(Programmable Logic Controller)系统的远程访问技术在酒钢西沟矿矿卡远程操控中也有了成功的案例借鉴;酒钢基于PLC的设备状态检测技术在股份公司各生产主线的自动化控制系统也得到了广泛应用,实现了对控制系统电源、环境温度、通信状态、PLC设备运行状态的实时监控与异常报警检测,具备了实施远程运维的技术条件。此外,股份公司还拥有一支相对稳定的自动化专业维检技术队伍,具备自主实施控制系统远程运维技术研究、搭建远程运维网络平台的专业技术力量。

采用5G技术搭建远程运维系统网络平台,可有效解决光缆敷设路由复杂、线路长、费用高、安全风险大、后期维护变更困难等多种缺陷,能够有效降低项目实施安全风险、费用、工期和难度,项目实施中不会破坏环境、造成环境污染,采用5G技术搭建远程运维系统网络平台的方案可行。

4.3 实施方案

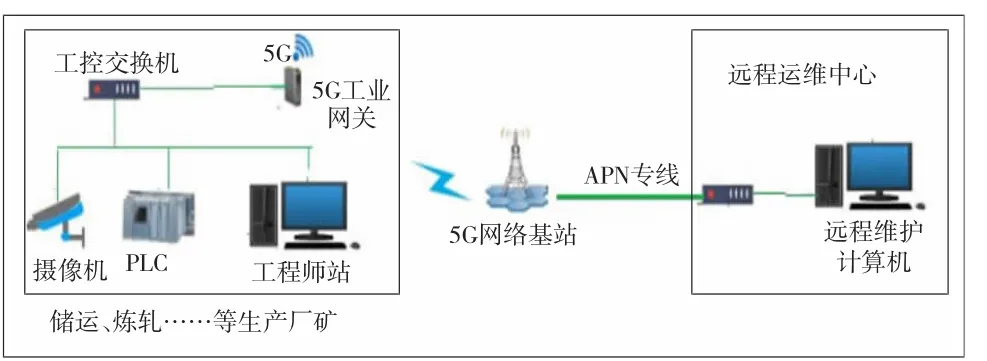

采用5G通信技术,利用运营商提供的5G基站,结合带有5G通信模组和内置各种品牌PLC协议的工业网关、监控视像机以及其他网络硬件等设备,采用成熟的APN(Access Point Name)专网接入方式,在自动化检修作业区一楼高级过程控制工程技术中心搭建股份公司自动化控制系统远程运维平台(中心)。通过该平台,可实现对股份公司下属二级单位运输部、储运部、选矿厂、焦化厂、炼铁厂、碳钢薄板厂、炼轧厂、动力厂等8个生产厂矿自动化控制系统的日常点(巡)检、设备状态监控与远程运维。对岗位异常操作、电气设备联锁信号异常导致的生产设备无法操作故障进行远程诊断处理,对控制系统设备状态进行远程点(巡)检,对控制系统硬件故障、异常状态信号进行远程诊断。系统接入网络架构图如图2所示。

图2 远程运维系统接入网络架构图

4.4 实施步骤

(1)在自动化控制检修作业区一楼高级过程控制工程技术中心安装远程运维终端设备和视屏监控系统设备,搭建控制系统远程运维中心。再通过采用支持5G通信的内置各种品牌PLC协议的工业网关,将远程运维中心运维端PC与5G网络相连,经5G通信网络建立与各二级生产厂矿的PLC系统(或工程师站)的通信链接,进而实现对PLC系统中各设备状态的采集、监控,以及在线访问控制程序实现对设备运行联锁条件的检查、监控和确认。当生产设备出现异常、故障时,通过远程运维平台终端连接到专用运维5G网络,就可以随时访问末端的PLC系统,查看、监控设备状态、联锁信号,分析故障原因,实现对系统软故障的远程运维处理,指导生产人员纠正错误操作和电气维护人员及时排除现场设备、线路故障,快速恢复生产。

(2)在数据传输与处理时,工业网关对数据进行打包压缩、加密,采用非透明传输的模式,减小数据传输流量,并增加网络握手协议和数据重发机制,从而保证传输数据的安全和可靠性。同时结合5G通信低延时的特性,可有效满足控制系统即时故障运维监控与处理的及时性、可靠性需求。

(3)对PLC系统设备状态自诊断技术进行系统研究、应用和完善。利用远程运维访问技术,通过PLC自诊断技术和视频分析实现对控制系统软硬件故障、关键联锁信号的远程监控、诊断,发送异常报警信息或设备故障报警信号,指导维护技术人员进行远程维护,或在必须实施现场故障处理响应时能够提前选择好、携带好运维所需的工器具和备件材料,避免到达现场诊断后再去取备件材料,延误故障处理时间,造成不必要的生产设备损失。

(4)利用5G网络切片技术[5],将整个运维系统中的相关控制系统根据储运、焦化、选矿、烧结、炼铁、碳钢、炼轧、动力等不同生产工序,对运维系统中的网络资源和功能进行划分,形成了不同的网络切片,提供可靠的隔离逻辑网络环境,从而实现生产厂矿、工序间控制系统网络的有效安全隔离,确保各工序控制系统的网络访问安全。

(5)采用APN专网接入方式对终端数据进行连接,通过一条专线将远程运维中心设备接入运营商5G网络,双方互联路由器之间采用私有IP地址进行广域连接,在远程运维平台核心网与移动公司互联路由器之间采用隧道技术,同时采用端到端加密,进一步提高远程运维系统网络数据安全性和数据响应及时性。

(6)在PLC、DCS(Distributed Control System)控制柜内安装具备红外夜视功能的短距离高清监控摄像头,通过摄像头对设备状态指示灯进行监控、检查确认,便于维护技术人员实施日常对设备状态的点巡检。运维中心监控系统显示屏采用拼接系统,可同时对摄像头和PLC采集数据进行展示,通过专用设备进行切换,当显示PLC显示数据时,拼接屏显示内容和控制台内容一致。当切换至显示摄像头内容时,可同时显示4或者9路PLC设备状态视频信号。

(7)远程运维端PC访问末端PLC根据现场工业局域网设置和控制系统分布特点,一般采用以下2种接入方式:一种是运维端PC通过5G网络点对点直接访问末端PLC系统,其访问路由为远程运维PC→客户前置设备(CPE)→5G网络→工业网关→PLC;另一种是运维端PC通过5G网络访问现场的工程师站,再由工程师站通过生产现场的工业局域网访问各PLC控制系统,这种访问方式的访问路由是远程运维PC→客户前置设备(CPE)→5G网络→工业网关→工程师站(操作站)→工控局域网络→各PLC。

(8)施工安装方式:设备到货后,首先搭建运维中心控制系统运维平台,再根据各二级生产厂矿检修停机时间、自动化系统分布特点采用分阶段、分系统逐步安装末端5G网络设备设施的方式,逐步系统引入远程运维平台进行功能测试、调试,系统设备安装施工调试过程中不会影响原控制系统的安全稳定运行,便于远程运维系统建设的分步实施。

4.5 方案的优势

采用5G通信技术实现对控制系统的远程设备状态诊断、监控以及对常见生产异常操作、联锁信号异常等软故障的远程诊断、处理与技术服务,可以有效避免因时延问题带来的安全风险和响应及时性差的弊端。而且施工安装方便、灵活,可有效规避有线网络施工涉及的高处作业、土建施工、危险区域施工等带来的施工难度大、安全风险高、施工费用昂贵等不利因素。同样,由于安装方面,在远程运维系统投用后可以根据实际需求变化灵活调整、增加运维系统末端设备的数量和调整安装位置,方便系统的后期维护和调整。在系统部署实施过程中不需要PLC系统停机,不会影响到原控制系统的正常运行,对公司生产没有冲击、影响,可以分步部署、分步实施。系统具有良好的兼容性、开放性、系统扩展性,可灵活应用于各种生产场景。

4.6 实施效果

项目实施后,实现了对股份公司关键控制系统的远程访问与运维。减少了控制系统日常巡检技术人员4人,有效节约人工成本约60万元/年。同时,通过远程运维,使公司自动化控制系统日常故障报修处理时间缩短了近70%,减少了系统故障对生产的影响程度和事故损失。日常报修85%以上的故障实现了远程运维处理,减少了维护技术人员现场故障响应频次,有效降低了运维人员到复杂作业环境进行故障处理的频次和安全风险。

5 结束语

随着5G通信工业应用技术的进一步发展,各种基于5G通信技术的智能设备研发投用,“万物互联”“无人驾驶”不再是一种设想,基于5G通信的无人工厂、黑灯工厂时代即将来临。通过5G通信实施远程操控、远程巡检和检测、远程运维、视觉检测的工业应用场景将越来越广泛。