关于完整性测试仪流量校准的探讨

黎细落

(广州计量检测技术研究院,广东广州,510663)

0 引言

完整性测试仪,亦称滤芯完整性测试仪(以下简称仪器),利用的是国际公认的完整性测试技术,对医药行业中过滤液体,气体的滤芯进行完整性测试并认证。通过泡点测试、保压测试、扩散流测试、水侵入测试判断过滤性能的一系列完整性测试,这一系列的测试直接和仪器的压力与流量的测量相关,然而,这方面的计量国内目前来说是知识欠缺的,仪器压力与流量的量值得到准确的溯源,才能保证仪器的可靠,从而保障用户的生命安全。文中利用仪器体积流量技术原理,结合技术规范设计合理的工作流程,选取合适的量值溯源的流量标准装置进行多次测量校准,最后进行不确定度的评估。

1 完整性测试仪的组成和工作原理

在制药行业里,高精度的完整性测试仪对压力和流量的测量都须具有很高的灵敏性,然而,高灵敏的的气体流量传感器,而且范围在(0.01~1000)mL/min的高精度流量传感器的来源却少之又少。这里介绍一种广泛运用于完整性测试的技术—体积流量测量技术,运用这种技术的流量计也可以叫做定容式流量计。运用定容式流量计的仪器一般包括以下组件:一个由三个高精度压力传感器组成阀组模块、一个压力调节器、三个精确定义体积的腔体以及专用的计算控制程序等。

当特定压力的气源进入仪器时,精确定义体积的腔体内的压力产生变化,腔体的体积V和气体的温度T在理想状态下是不变的,而通过仪器主机时钟计算压力变化的用时Δ t,还有腔体内的压力变化值Δ P这些参量是变化的,粘度、湿度等其他影响流量测量的因素忽略不计,同时再考虑仪器流量测量时的温度修正,可由下面公式(1)简单计算流量[1]。

式中:Qv——仪器气体流量;V——腔体的体积;Δ P——腔体内的压力变化值;Δ t——压力变化的用时;Tr——参考温度,296.15K;T——气体的温度。

2 校准方法

完整性测试仪的流量是通过精确定义体积的腔体精确测量计算得出,而腔体的精确测量是需要通过三个精密压力传感器实现的,所以其流量校准的前提是先进行三个精密压力传感器的校准。仪器一般自带温度值的设定与测量和压力值的设定与复现,所以压力校准只需将高等级的压力标准装置与仪器的出气端直接串联,设定目标值,仪器复现控制输出,接着读取仪器显示压力值与标准压力值进行记录对比即可计算出压力的示值误差。

而仪器流量校准没有适应的标准,也没有对应的检定规程或校准规范可直接检定或校准,这里选择参照较为接近的JJG640-2016《差压式流量计》执行校准。

2.1 流量校准标准器的要求

目前市面上的完整性测试仪的流量测量的最大允许误差为±5%,最优的可以达到±3%以内。流量校准标准器的扩展不确定应不大于仪器的在最大允许误差的绝对值的1/3。流量校准标准器及配套设备都应该有有效期的检定或者校准证书, 这里选用优于1.0级别的相应量程的活塞式流量标准装置进行测量,标准装置自带温度和压力的测量。

2.2 气体介质的要求

由于完整性测试有些项目需要带压进行的,这决定了完整性测试仪的气源压力不可太小。根据中华人民共和国化工行业标准HG/T5893-2021 微滤膜过滤器完整性自动测试仪(报批公示版)规定,仪器最大气源压力不应小于0.7Mpa,并且需满足下面条件:(a)气源为压缩空气或者氮气;(b)含油量不大于5mg/m3;(c)相对湿度不大于93%;(d)进气温度不大于 40℃。

2.3 校准项目和方法

2.3.1 校准项目

完整性测试仪流量的校准项目是流量的示值误差和重复性。

2.3.2 校准方法

完整性测试仪出气端对气流压力波动的要求特别严格,压力波动大直接影响流量的测试,或者系统直接出错中断而无法继续进行流量的测试。为了防止这种情况,在进行仪器流量校准时,需要用到两个辅助设备,一个是稳压储气罐,规格5L或10L,具体视测量流量的大小而定;另一个是精密的流量节流阀。流量校准工作流程如图1。

图1 流量校准工作流程图

按图1的流程接好管路,观察测试气源压力表1大于0.7Mpa,打开流量节流阀2,设定好环境压力、温度、工作压力和测试时间等参数,启动完整性测试仪,调节精密流量节流阀至目标流量点,预工作10min左右,观察仪器显示的瞬时流量是否稳定,稳定后启动流量标准装置进行测量,在每次的检测中,都应读取并记录仪器显示的瞬时流量,标准器的流量、温度和压力等。

完整性测试仪各流量点的单次检测的相对误差按式(2)计算:

式中:Eij——第i检测点第j次检测被检测的仪器流量的相对示值误差,%;qij——第i检测点第j次检测时被检测的仪器的瞬时流量,mL/min;(qs)ij——第i检测点第j次检测流量标准装置换算到被检的仪器所处状态的瞬时流量值,mL/min。完整性测试仪各流量点的相对示值误差按式(3)计算:

式中:Ei——第i检测点被检测的仪器流量的相对示值误差,%;n——第i检测点检测次数;Eij——第i检测点第j次检测被检测的仪器流量的相对示值误差,%。

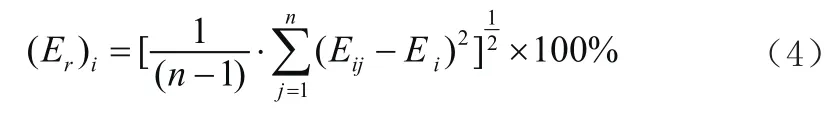

完整性测试仪各流量点的重复性按式(4)计算:

式中:(Er)i——第i检测流量点的重复性。

2.3.3 校准流量点和校准次数

为保证完整性测试仪流量测量的准确可靠,校准点可增加,一般能校准的点不少于5个,可以根据客户需求,也可以参照选取的规程取校准点,这里选取大约为9 mL/min、90 mL/min、500 mL/min、750 mL/min、900 mL/min的五个点校准。

2.3.4 校准次数

每个完整性测试仪流量校准点至少检测3次。

3 校准数据分析

3.1 校准数据处理

被校准的完整性测试仪流量校准数据记录如表1。

表1 流量校准数据处理

3.2 测量不确定估算

3.2.1 数学模型

式中:E——完整性测试仪流量的相对示值误差;q——被检测的仪器的瞬时流量,mL/min;qs——流量标准装置换算到被检的仪器所处状态的瞬时流量值,mL/min。

方差:

3.2.2 不确定度分析

通过数学模型,结合理想气体状态方程PV=nRT可知,完整性测试仪测量结果的不确定度主要由对仪器测量的重复性、活塞式流量标准装置体积(v)测量的不确定度、温度(仪器温度T、流量标准装置温度Ts)的测量不确定度、压力(仪器压力P、流量标准装置压力Ps)的测量不确定度和时间(仪器时间t、流量标准装置时间ts)的测量不确定度引入的。

温度测量的不确定度为U =0.2℃,k =2

压力测量的最大允许误差为±50Pa,

时间测量的最大允许误差为±0.01s,

经过简单计算可知,以上6个分量的不确定度相对百分级别的不确定来说是比较小的,这里忽略不引入计算。因此活塞式流量标准装置的测量不确定度等于活塞式流量标准装置体积的测量不确定度Ur(qs)= Ur(v),所以完整性测试仪测量结果的不确定度主要由对仪器测量的重复性Ur(q)和活塞式流量标准装置体积的测量不确定度Ur(v)组成。

3.2.3 对完整性测试仪测量重复性引入的不确定度分量Ur(q)

根据表1对完整性测试仪测量的重复性结果,取五组中最大的0.6%作为重复性引入的不确定度分量Ur(q),即:Ur(q)=0.6%。

3.2.4 活塞式流量标准装置体积测量引入的不确定度分量Ur(v)

活塞式流量标准装置的准确度的等级为1.0级,则

3.2.5 合成相对不确定度Ur(E)和扩展相对不确定度Ur

4 小结

完整性测试仪的流量校准关键点在于精密流量节流阀的控制,熟练的校准人员加上好的精密流量节流阀,可以大大缩短校准的时间和提高校准的准确度。而稳压储气罐的配合让这个过程更加顺利的进行,并且使高流量点的校准成为可能。通过多次仪器的校准,数据处理和分析,可以验证这种校准方法是可靠的,实用的。为以后开展完整性测试仪流量方面的溯源提供了参考和数据支持,从而提高企业的经济效益和保障用户安全。然而完整性测试仪的流量校准的不确定度有待进一步的提高。