两种橡胶材料超弹性参数识别与验证研究

周 聪 楼京俊 杨庆超 柴 凯

(1.海军工程大学动力工程学院 武汉 430033)(2.海军工程大学舰船与海洋学院 武汉 430033)

1 引言

橡胶是一种高弹性的聚合物材料,具有可逆变形的能力。橡胶隔振器的形状系数复杂,且性能随着橡胶的配方、硬度、温度、受力状态等诸多因素的不同而变化,导致难以建立精确的数学模型,因此橡胶隔振器的设计计算大都是粗略的[1]。

橡胶材料决定了橡胶隔振器的弹性特性,其具有非线性的本构关系。区别于钢材的本构关系,橡胶材料的弹性变形量很大,而弹性模量又很小,因此,将橡胶和金属进行结构组合,可以充分发挥两类材料的组合优势[2~3]。

橡胶材料因刚度可调、耐久性和可靠性高、性质稳定、阻尼效应较好,广泛应用于隔振产品中。通过橡胶与金属骨架材料复合而成的橡胶金属隔振器能够有效隔离振动源产生的振动传递和噪声传播[4]。

目前有两类模型可以近似描述橡胶的本构模型,分别是物理驱动模型与唯象理论模型[5]。物理驱动模型从微观结构的角度考虑材料响应,橡胶被理想化为交联的聚合分子长链,包括Arruda-Boyce模型和Van der Waals模型;而唯象理论从连续介质力学的角度来处理问题,不考虑微观结构,建立数学框架来表征宏观上观察到的应力-应变关系,包括Polynomial模型、Ogden模型和Marlow模型。李雪冰等提出了一种只包含4个参数的改进的Yeoh超弹性材料模型[6]。施成等从分子链统计理论出发,提出了一种适用于描述橡胶材料的超弹性混合本构模型,通过引入权重函数来控制混合模型在全部变形范围内,Gaussian模型和八链模型的转换几率[7]。桑建兵等基于有限变形的基本理论,对高玉臣所提出的橡胶类材料的本构模型进行修改,给出1个新的不可压缩超弹性应变能函数,由于引入参数α和n,使描述材料的模型具有更大的实用范围[8]。

现在的橡胶隔振器设计方法首先是应用有限元分析技术对设计方案进行性能预测和优化,然后进行实验验证和修改。

弹性元件是装配式隔振器的重要元件,对装配式隔振器的性能具有重要影响。可以采用标准弹性元件对装配式隔振器进行性能预测,因此很有必要获得组成弹性元件的橡胶材料性能参数,便于后续对装配式隔振器的设计开发。

确定橡胶材料参数的常用方法有试验法和公式法[9]。在过去的橡胶研究中,通常使用公式法,通过弹性模量与橡胶硬度的经验公式计算得到该参数[10];但公式法的局限性在于只能使用适用于中小变形时的Mooney-Rivlin模型来描述[11];在有些使用场景中,橡胶材料会产生较大变形,于是尝试采用了试验法,就是通过试验测试的数据拟合本构模型中的参数,这种方法对材料参数的识别更加准确,同时可以获取多种超弹性模型以供选择。本文选择通过对橡胶试件的单轴拉伸试验结果拟合力-位移曲线,推导出应力应变关系,确定材料本构模型,并通过仿真与试验分别求解橡胶隔振器静态特性,验证材料参数有效性。

2 弹性元件材料特性

2.1 弹性元件的组成

本文的研究对象为某型装配式隔振器的两种标准弹性元件,我们称之为橡胶金属块1与橡胶金属环2。弹性元件的金属部分的材料均为ZG230-450,密度 7850kg/m3,杨氏模量 211000Pa,泊松比0.311。两种弹性元件的橡胶部分的材料分别为氯丁橡胶(CR)和氢化丁腈橡胶(HNBR)。橡胶金属块1为CR橡胶块和上下两张金属板硫化组成,橡胶金属环2为HNBR橡胶环和内外两个金属环硫化组成。

2.2 橡胶材料的参数识别

一般工程材料的应力状态可由一条弹塑性曲线来描述,而超弹性材料用弹性势能即应变能函数来描述。该函数是应变或形变张量的标量函数,其应变分量的倒数就是相应的应力分量。假设材料始终各向同性,橡胶材料的力学性能(超弹性)应变势能以应变不变量的形式表达:

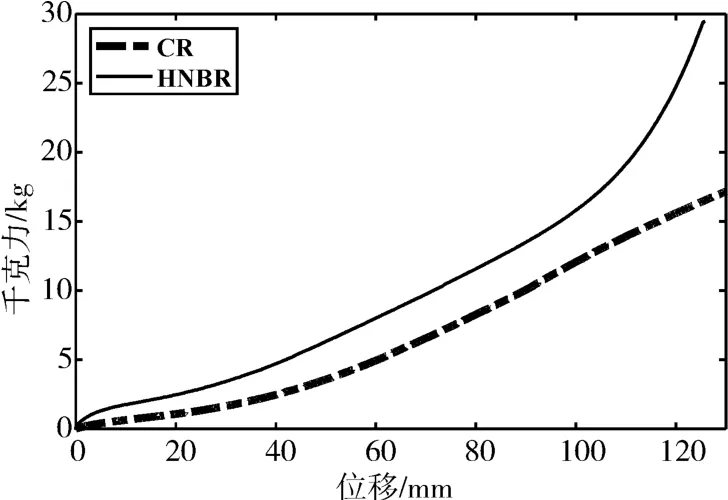

对橡胶材料试件进行单轴拉伸试验,橡胶材料试件与其试验过程如图1所示。橡胶材料试件的试验曲线如图2所示。

图1 橡胶材料与试件拉伸试验过程

图2 橡胶试样单轴拉伸曲线

由图2可知,两种橡胶材料在拉伸过程中没有出现屈服现象,也就是材料在屈服极限之前就已经断开。

对试验数据进行处理,基于变形前的几何参数求得材料的名义应力σe、应变εe:

式中A0为试件试验段的初始截面面积,l0为试件试验段的初始长度[13]。

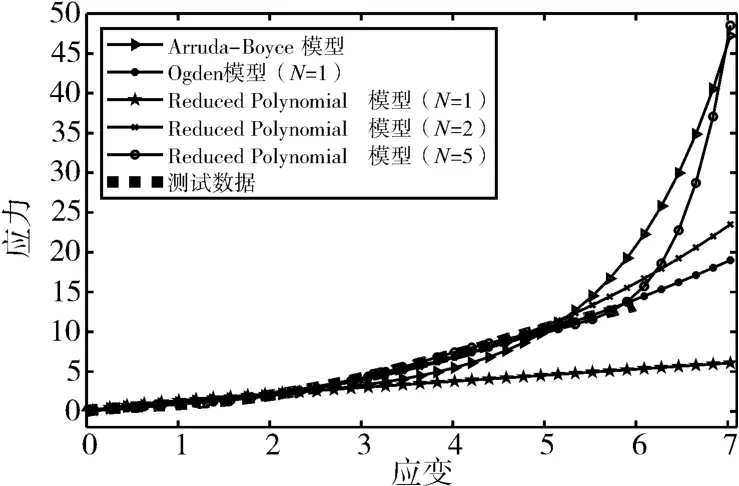

通过材料单轴拉伸试验数据拟合的实际的应力应变曲线,评估各曲线与实验曲线相关性,去除所有可能出现不收敛的模型之后,可选择的本构关系模型包括Reduced Polynomial模型、Ogden模型和Arruda-Boyce模型[14~17]。

Polynomial模型是Mooney-Rivlin模型的广义形式,其应变能函数为

Reduced Polynomial模型忽略应变能函数中包含的项,提高了模型在预测复杂变形状态的准确性,其应变能函数为

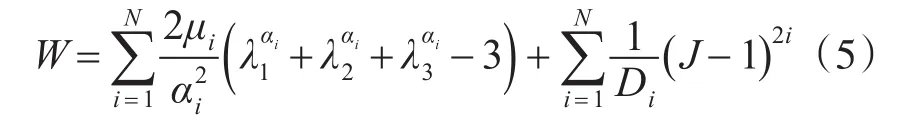

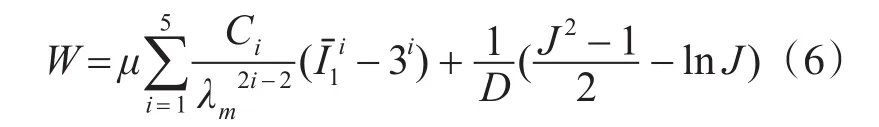

Ogden模型的应变能函数为

式中,αi和 μi为待定材料模型参数,其余参数与多项式模型表述一致。

Arruda-Boyce模型从典型六面体单元的中心向各个顶点放射出8条长链,也被称为8链模型,这是一个双参数剪切模型,只和不变量Iˉ1相关,其应变能函数为

式中μ值和λm值确保材料稳定性。适用于实验数据有限时,效果较好。

将材料的应力、应变数据输入Abaqus进行超弹性分析,去除所有可能出现不收敛的模型之后,各模型曲线如图3、4所示。

图3 CR单轴拉伸试验应力应变曲线

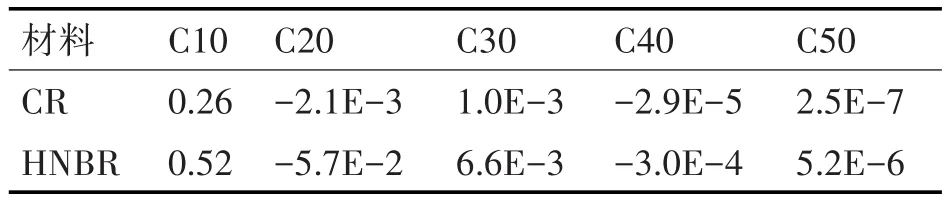

通过观察可以发现,在两种材料的各种本构模型中,基于唯象理论的Reduced Polynomial模型(N=5)最为接近材料试验结果。因此确定两种橡胶材料的超弹性模型参数如表1所列。

图4 HNBR单轴拉伸试验应力应变曲线

表1 两种橡胶材料的超弹性模型参数

3 弹性元件建模仿真

3.1 弹性元件实体建模

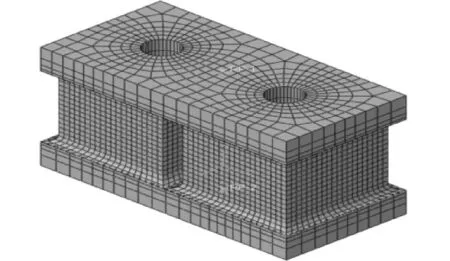

根据尺寸需要,对两种弹性元件进行实体建模并导入Abaqus后进行前处理,网格划分后如图5、图6所示。由于橡胶材料的非线性,橡胶材料的网格单元类形中使用杂交公式,CR橡胶块采用八结点线性六面体杂交单元C3D8H,橡胶环采用十结点二次四面体杂交单元C3D10H。相互作用模块中,所有接触面之间设为绑定连接关系,取金属表面为主表面,橡胶表面为从表面。在静力通用分析步设置中要打开几何非线性。

图5 橡胶金属块1有限元模型

图6 橡胶金属环2有限元模型

在橡胶金属块1的仿真试验中,取上板上表面中心点为参考点R1,与上板面设为耦合关系,取下板下表面中心点为参考点R2,与下板面设为耦合关系。定义边界条件,在初始分析步中完全固定R2,设置场输出变量支反力RF2与位移U2;静力通用分析步中在参考点R1沿着U2负方向施加载荷。

在橡胶金属环2的仿真试验中,取内环下表面圆心为参考点R1,与内环下表面设为耦合关系,取外环上表面圆心为参考点R2,与外环上表面设为耦合关系,定义边界条件,在初始分析步中完全固定R2,设置场输出变量支反力RF2与位移U2;静力通用分析步中在参考点R1沿着U2正方向施加载荷。

3.2 弹性元件仿真

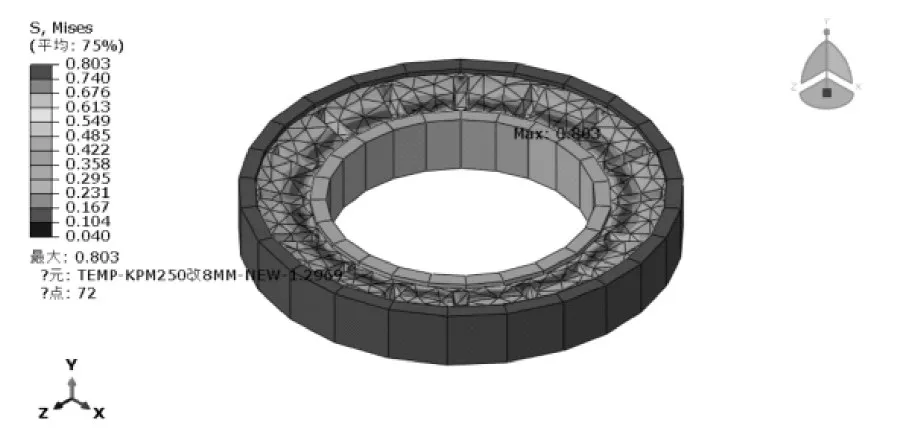

两种弹性元件的仿真过程中,施加额定载荷作用下的应力云图如图7、图8所示。

图7 橡胶金属块1应力云图

图8 橡胶金属环2应力云图

由图7、图8可知,橡胶与金属硫化粘合处产生了应力集中。橡胶金属块1垂向产生压缩形变,最大应力值为2.318MPa,橡胶金属环2轴向产生剪切形变,最大应力值为0.803MPa。通过查表可知,橡胶的许用压缩应力为3MPa~5MPa,许用剪切应力为1MPa~2MPa,所以两种弹性元件的最大应力值在许可范围内,这就可以预测应力集中问题。

4 弹性元件试验

4.1 弹性元件静态特性

弹性元件的静态特性包括静变形量、静刚度等。静刚度是表示在静载荷下,材料或构件抵抗变形的能力,一般用变形量来衡量。由于橡胶材料的非线性,静态特性可以反映不同的预载荷下,静刚度的变化。

静变形量:

式中:δ为额定载荷下隔振器的静变形量,mm;H0为将载荷加到额定载荷值的5%时夹具两板之间的距离,mm;H1为将载荷加到额定载荷值时夹具两板之间的距离,mm。

静刚度KS:

式中:P0为隔振器额定静载荷,N;ΔP为静载荷增量,N;ΔX为静变形增量,mm;X1.1为在1.1倍额定载荷时隔离器的静变形值,mm;X0.9为在0.9倍额定载荷时隔离器的静变形值,mm[18]。

4.2 试验设备

试验所用仪器设备为动态试验机,仪器型号为Instron 8802。

4.3 试验方法

将安装好夹具的隔振器平稳放置于试验机上,并与试验机的夹头连接,调整试验机夹头的位置,使隔振器处于不受力的状态。

试验机加/卸载速度应均匀,对于变形量不大于5mm的隔振器,其加载速度不大于2mm/min;对于变形量大于5mm的隔振器,其加载速度不大于5mm/min。

从零至1.25倍的额定载荷在隔振器承载方向上进行三次加载、卸载循环,每次循环在加载上限保持载荷30s,每次循环在载荷回零后停1min。

以第三次循环加、卸载数据为依据,记录额定载荷下静变形,并按式(8)计算静刚度KS。

两种弹性元件的试验过程如图9、图10所示。

图9 橡胶金属块1试验过程

图10 橡胶金属环2试验过程

测得弹性元件静态性能记录于表2。

表2 弹性元件静态性能试验记录表

4.4 数据分析

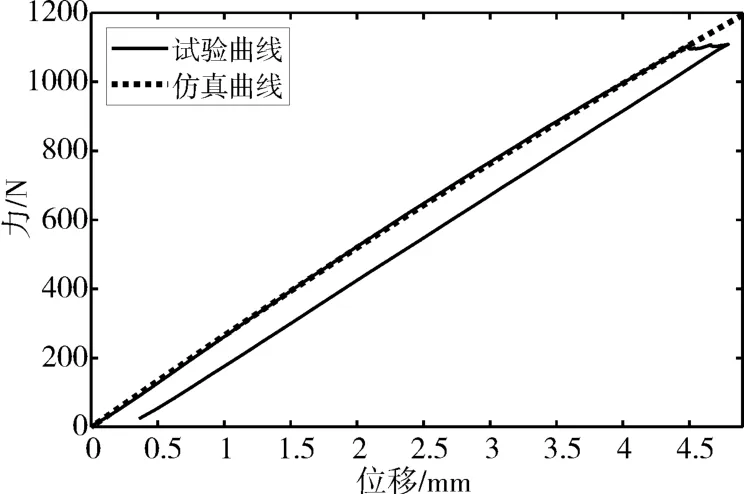

对两种弹性元件的仿真结果进行后处理,绘制支反力RF2与位移U2表达式的曲线并与实测的力与位移曲线进行对比,如图11、图12所示。

图11 橡胶金属块1对照曲线

图12 橡胶金属环2对照曲线

由图11、图12可知,在试验结果中,加载过程与卸载过程的曲线形状大致相同,但由于实验过程中会在加载上限保持载荷30s,橡胶产生了蠕变效应,即在受力保持不变时,位移持续增加,这也导致在卸载过程中,弹性元件的形状恢复滞后,因此选择试验结果加载过程进行分析。

在仿真结果中,橡胶金属块1在其额定载荷下静变形为5.2822mm,与其试验结果差3.02%,橡胶金属环2在其额定载荷下静变形为3.5855mm,与其试验结果差0.50%,表明两种弹性元件的仿真结果与试验结果的加载过程曲线比较接近,说明测得材料参数的有效性。但两种弹性元件的仿真结果和试验结果依然有一定的误差,这个误差的出现主要由以下原因造成。

1)橡胶与金属的硫化过程中,改变了橡胶材料内部结构,测得参数与这部分材料不完全对应;

2)仿真建模的过程中,简化了部分模型,导致模型和实物几何形状有所区别。

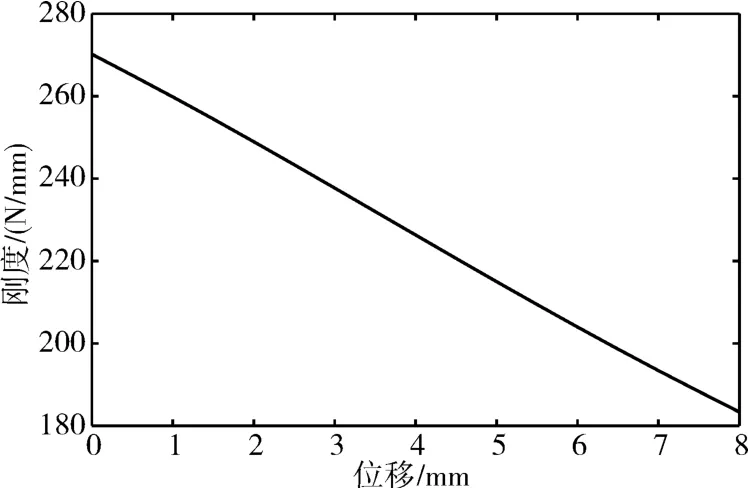

继续对两种弹性元件的仿真结果进行后处理,对支反力RF2与位移U2的变化曲线进行求导运算,得到的刚度与位移曲线如图13、图14所示。

图13 橡胶金属块1仿真曲线

图14 橡胶金属环2仿真曲线

由图13、图14可知,在仿真结果中,橡胶金属块1在其额定载荷下静刚度为236.34N/mm,与试验结果差8.44%;橡胶金属环2在其额定载荷下静刚度为231.06N/mm,与试验结果差1.00%;表明仿真结果与试验结果误差很小,所求的橡胶材料参数有效。

由图13、图14可知,由于橡胶材料的非线性,导致位移载荷增加时弹性元件的变形不是线性的,橡胶金属块1的静刚度随垂向压缩位移的增加而非线性增加,橡胶金属环2静刚度随轴向压缩位移的增加而非线性减少。上述结论为元件动态特性的研究和装配式隔振器的静动态性能预测奠定了基础。

5 结语

通过对橡胶金属弹性元件有限元仿真与试验的研究可以得出以下结论:

1)本文通过材料拉伸试验确定了弹性元件的重要材料参数,在此基础上建立了弹性元件的有限元模型,通过与试验结果对比验证了该方法的有效性。

2)弹性元件在加载过程中,静刚度呈现非线性变化,为其动态特性的研究提供了基础。

3)弹性元件是装配式隔振器的重要元件,对装配式隔振器的性能具有重要影响,摸清弹性元件的静动态特性,有助于装配式隔振器的设计开发。