基于回归分析法的电机控制器散热翅片优化

何海斌, 胡文涛, 阮晓东, 吴杰, 吴锋, 王雷, 尹济崇

(1. 浙江大学机械工程学院, 杭州 310027; 2. 杭州电子科技大学机械工程系, 杭州 310027; 3. 宁波中策动力机电集团有限公司, 宁波 315033)

为应对能源危机与环境污染问题,新能源汽车在各国得到了越来越多的关注与发展。其中,增程式电动汽车是新能源汽车的重要组成部分,而增程器是该类型汽车的关键核心技术[1-2]。

在增程系统中,电机控制器的散热性能至关重要,其是控制器核心部件绝缘栅双极型晶体管(insulated gate bipolar transistor,IGBT)损坏的重要原因[3-4]。目前,随着IGBT模块朝大功率方向的发展,传统的风冷或强迫风冷方式已不能满足电机控制器的散热要求,而更为高效的水冷散热方式正逐渐成为主流方向[5-6]。所谓水冷散热,即在热源位置处安放一块散热翅片板,并在翅片板下方设计冷却水道,利用冷却液带走模块产生的大部分热量。

目前,中外学者已针对电机控制器的散热系统开展了详细的研究工作。王淑旺等[7]针对一款新型水冷电机控制器设计了相应的冷却系统,并基于FLUENT软件对其进行散热分析,得出了其温度场和流场的详细分布。丁杰等[8]利用FLUENT软件,对翅柱式水冷散热器的换热性能进行了仿真计算,得到了水冷散热器内部槽道的流速分布、IGBT元件与水冷散热器的温度场分布。姜坤等[9]利用ICEPAK软件对不同流量、结构参数下IGBT模块翅针散热器的散热性能进行了仿真分析,总结得到了翅针各主要参数对散热性能的影响规律。赖晨光等[10]以一款60 kW水冷电机控制器为研究对象,利用STAR CCM+软件对其进行仿真计算,分析了水道内不同高度、不同形状的扰流块对控制器散热性能的影响规律。应保胜等[11]针对叉排针柱式IGBT水冷散热器散热的局限性,提出了一种叉排针柱多种间隙布置的水冷散热器,并利用ICEPACK软件对其散热性能进行了仿真验证。

因此,现基于SOLIDWORKS软件,详细分析研究翅片长度、厚度以及宽度对电机控制器散热性能的影响,并在此基础上,应用回归分析法,以保证压降、提高散热性能为目标,对控制器散热翅片结构进行优化设计,以期为电机控制器散热翅片的优化设计提供理论基础,具有重要的工程应用价值。

1 控制器结构

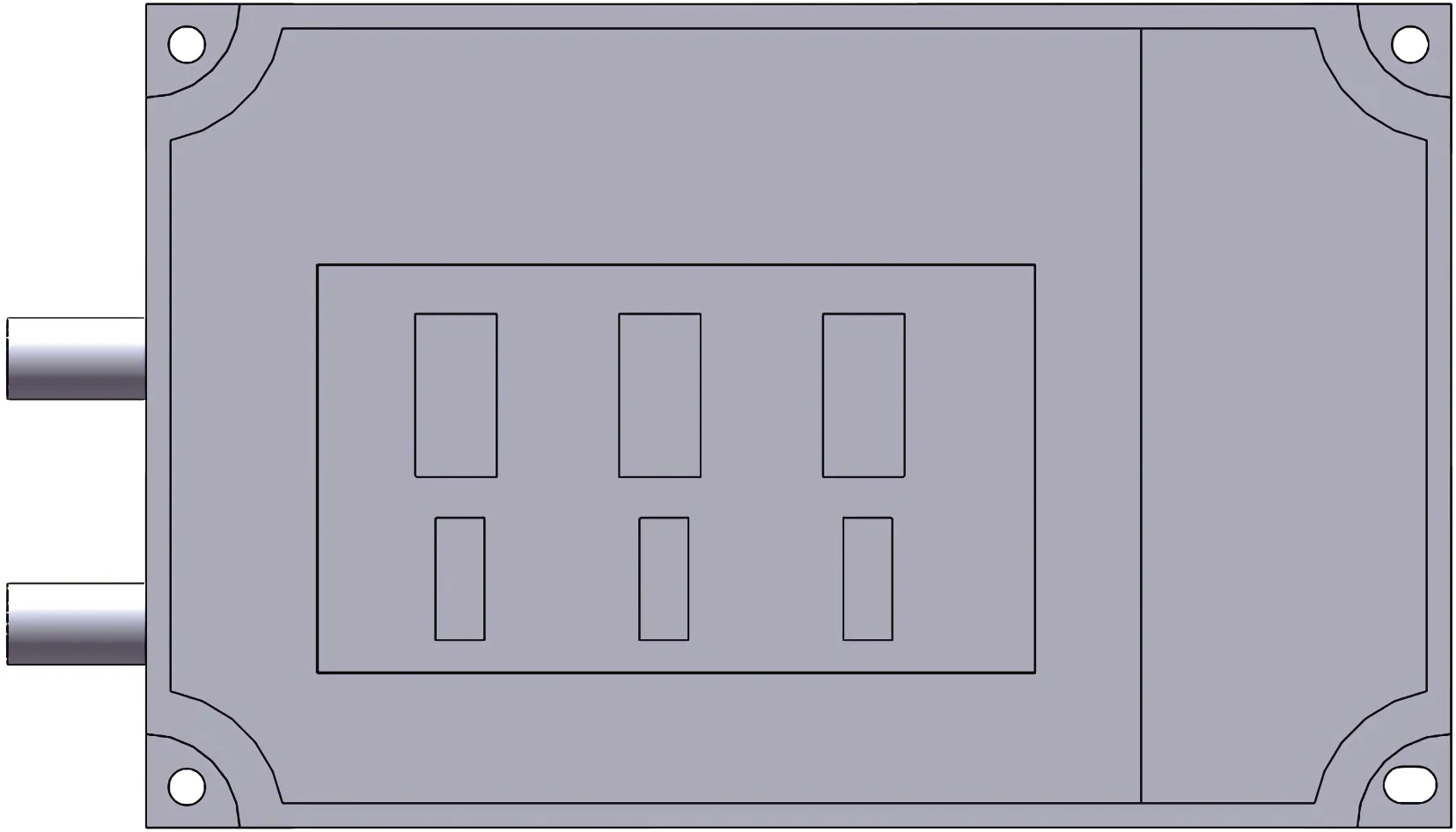

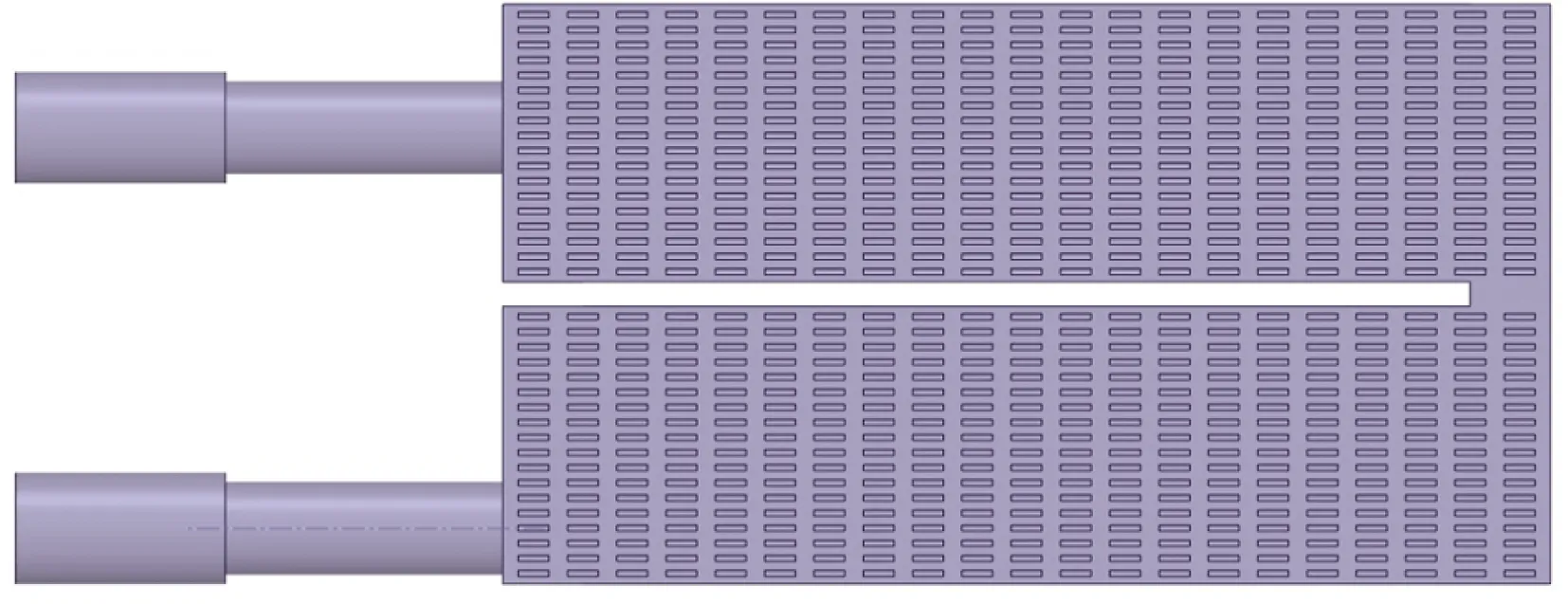

电机控制器内部空间狭小,集成有众多元器件。当正常工作时,内部元器件将产生大量热量,其中,IGBT占发热器件总功耗的90%以上,其散热效率直接影响了控制器整体的散热效果。如图1所示,控制器的水冷回路安装于箱体内部底面的IGBT模块下方,IGBT产生的热量通过散热翅片传递到冷却水道中,并通过冷却液的循环带走。控制器的水道结构如图2所示,冷却水道采用U型结构,安放于控制器翅片下方,控制器发热源共6个,安放在散热翅片上方。

图1 控制器热源位置分布Fig.1 Location of the heat sources

图2 控制器的水道结构Fig.2 Waterway structure of the controller

2 仿真模型的搭建与验证

控制器水道中的流体在冷却过程中,涉及流体、固体以及外界环境三者之间的热交换。其中,热辐射在IGBT的散热过程中占比较小,因此,在计算过程中,主要考虑固体之间的热传导,以及固体与流体之间的热对流。

2.1 网格划分与边界条件设置

在SOLIDWORKS软件中对电机控制器的实物模型进行三维建模,并将其导入SOLIDWORKS FLOW SIMULATION模块中,生成高质量网格。

原型中,控制器翅片长度L为7 mm,厚度T为1 mm,宽度W为5 mm,翅片数量为756片,结构如图3所示。在边界条件设置上,根据控制器的实际应用环境情况,将环境温度设置为120 ℃,冷却介质采用50%乙二醇溶液,进口温度设置为65 ℃,冷却介质出口压力条件为标准大气压,控制器主体部分的材料设置为ADC12铝合金,散热基板材料设置为6063铝合金,控制器进口流量设置为10 L/min。

图3 控制器散热翅片结构Fig.3 Structure of the cooling fins

2.2 仿真计算与分析

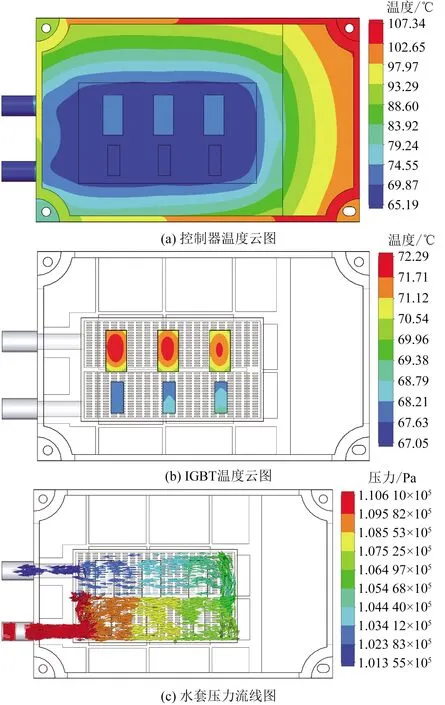

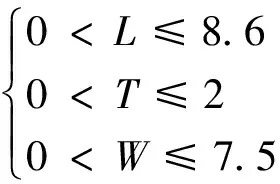

利用SOLIDWORKS FLOW SIMULATION模块,对额定工况下(IGBT发热功率200 W,Diode发热功率48.8 W)的控制器进行仿真计算,其结果如图4所示。

对仿真数据分析可知,控制器IGBT结点温度为72.29 ℃,出口温度为66.13 ℃,冷却水道进出口压降为9 254.86 Pa。

2.3 模型验证

为验证仿真结果的准确性,在增程器电机控制器台架的基础上,搭建了温度和压力测试实验台,结构如图5所示。

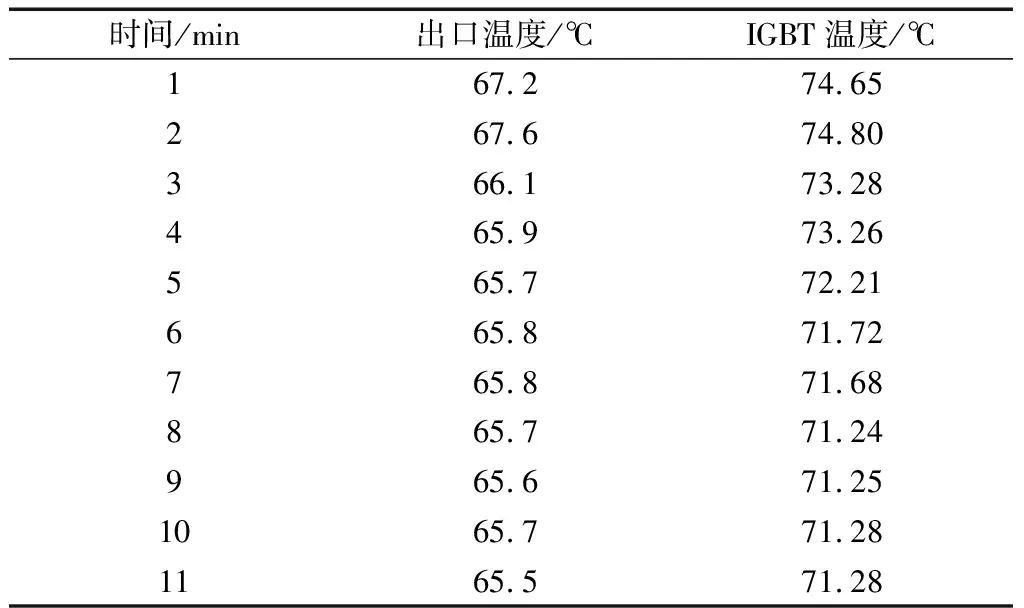

基于上述试验平台,对额定工况下控制器出口及IGBT的温度进行了测量,其结果如表1所示。

图4 控制器温度场与压力流线示意图(原型)Fig.4 Schematic diagram of temperature field and pressure streamline (Prototype)

图5 增程器电机实验台Fig.5 Test bench of the range-extender motor

表1 控制器出口温度和IGBT结点温度随时间变化表Table 1 Table of changes of controller outlet temperature and IGBT junction temperature with time

对比仿真与试验结果可知,两者误差小于2%,因此,该仿真模型具有较高的仿真精度。

3 仿真结果分析

3.1 散热翅片的长度对控制器散热的影响

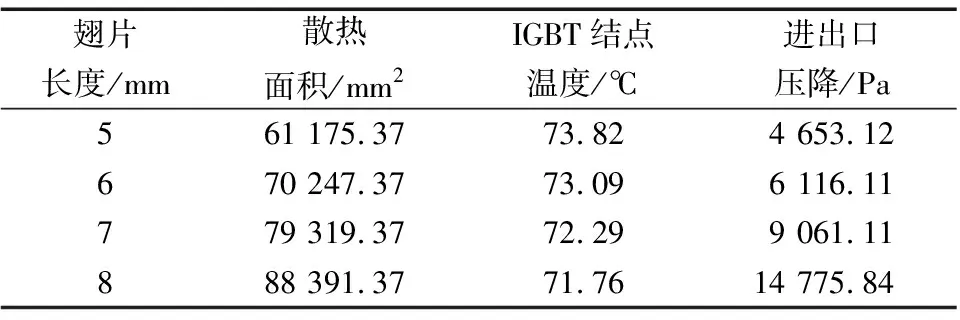

更改散热翅片长度将直接改变控制器散热面积,进而影响散热效果。基于上文建立的数值仿真模型,详细研究了翅片长度分别为5、6、7、8 mm时控制器的散热特性,其仿真计算结果如表2所示。

表2 不同翅片长度仿真结果Table 2 Simulation results with different fin lengths

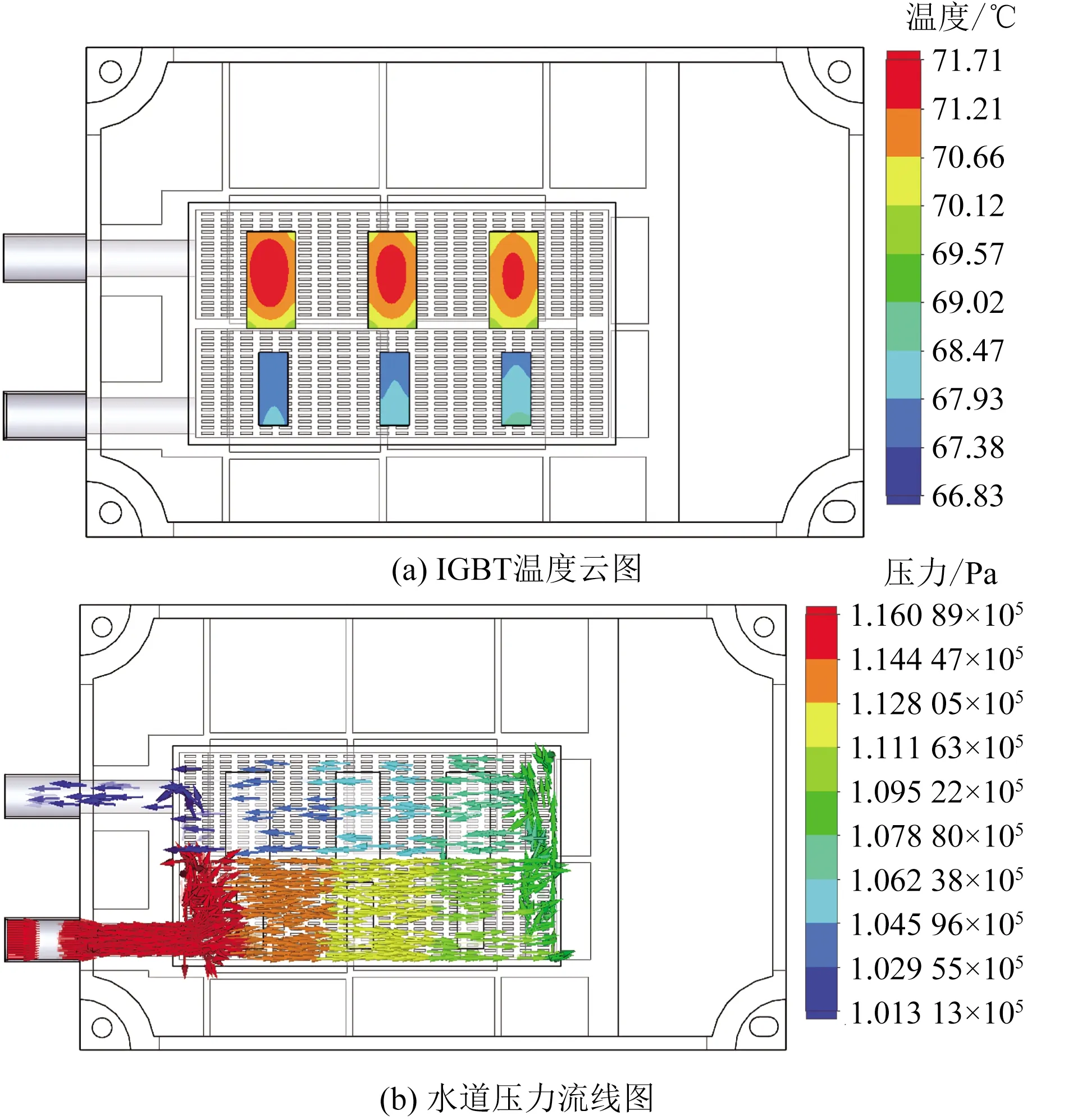

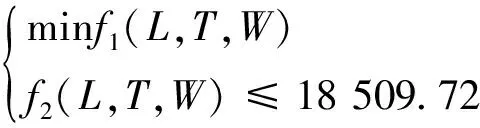

其中,翅片长度为8 mm时,控制器的数值仿真结果如图6所示。

由上述结果可知,当控制器的翅片长度由5 mm增加到8 mm时,控制器的散热面积由61 175.37 mm2增加到88 391.37 mm2,虽然控制器的进出口压降由4 653.12 Pa增加到14 775.84 Pa,但IGBT的结点温度由最高的73.82 ℃下降到71.76 ℃,说明通过增大控制器的散热翅片长度,可有效降低IGBT的结点温度。

3.2 散热翅片厚度对控制器散热性能的影响

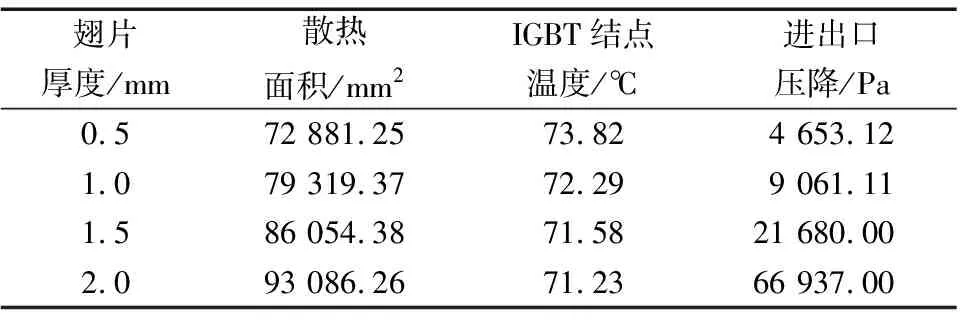

控制器散热翅片厚度也直接影响控制器的散热面积大小。为探究翅片厚度对控制器散热性能的影响,研究了翅片厚度分别为0.5、1、1.5、2 mm时控制器的散热特性,仿真结果如表3所示。

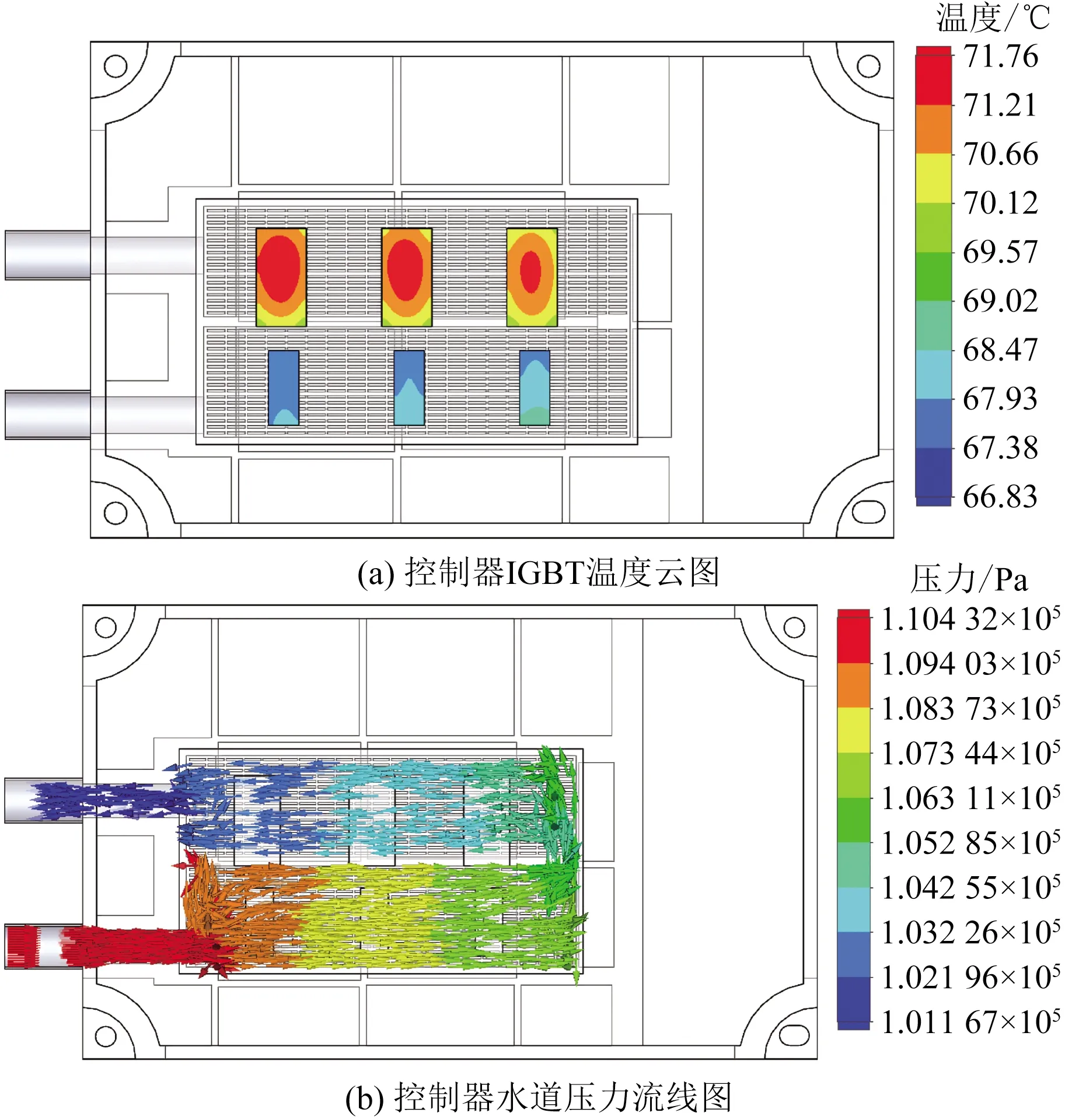

其中,当翅片厚度为2 mm时,控制器的仿真结果如图7所示。

图6 控制器温度场与压力流线示意图(L=8 mm)Fig.6 Schematic diagram of temperature field and pressure streamline (L=8 mm)

表3 不同翅片厚度结构仿真结果Table 3 Simulation results with different fin thickness

图7 控制器温度场与压力流线示意图(T=2 mm)Fig.7 Schematic diagram of temperature field and pressure streamline (T=2 mm)

由表3可知,控制器的散热翅片厚度由0.5 mm增加到2 mm时,控制器的散热面积由72 881.25 mm2增加到93 086.26 mm2,虽然IGBT的结点温度由73.82 ℃下降到71.96 ℃,但控制器进出口的压降急剧上升,由4 653.12 Pa增加到66 937 Pa,说明翅片厚度对进出口压降较为敏感,增加翅片厚度,虽能降低IGBT结点温度,但同时会造成控制器进出口压降急剧增加,进而影响冷却水的循环流动。

3.3 散热翅片的宽度对控制器散热的影响

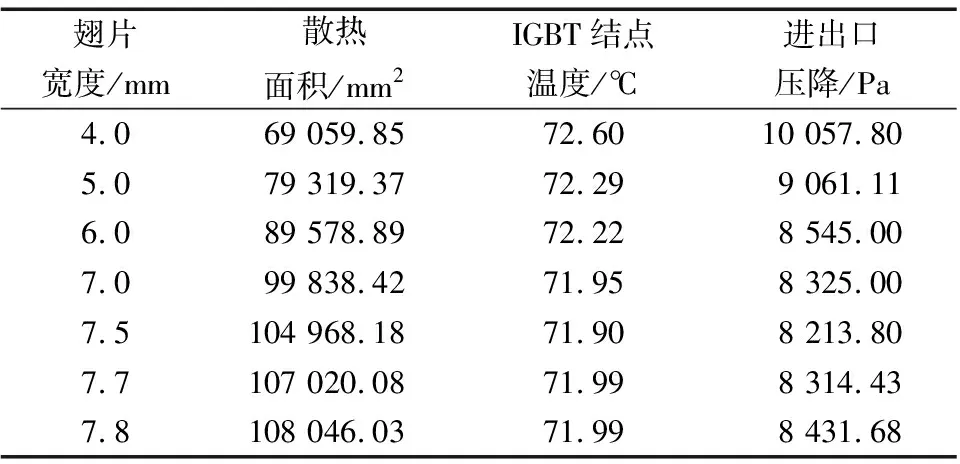

与控制器翅片长度和厚度一样,控制器翅片的宽度也会影响控制器的散热面积,进而影响电机控制器的散热性能。为探究翅片宽度对控制器散热性能的影响,依次研究了翅片宽度为4、5、6、7、7.5、7.7、7.8 mm时控制器的散热特性,仿真结果如表4所示。

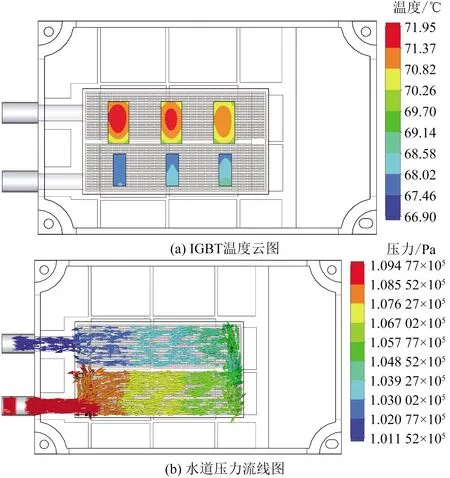

其中,当控制器翅片宽度为7 mm时,控制器仿真结果如图8所示。

表4 不同翅片宽度结构仿真结果Table 4 Simulation results with different fin width

图8 控制器温度场与压力流线示意图(W=7 mm)Fig.8 Schematic diagram of temperature field and pressure streamline (W=7 mm)

由表4可知,随着控制器翅片宽度的逐渐增加,控制器热源的结点温度与进出口压降逐渐降低,当宽度为7.5 mm左右时,节点温度与压降达到最低值,分别为71.9 ℃和8 213.8 Pa。但当翅片宽度继续增加时,节点温度与进出口压降又呈现上升趋势,由此说明翅片宽度应控制在7.5 mm以下。

4 控制器翅片尺寸优化设计

控制器的翅片尺寸主要由翅片长度L、宽度W以及厚度T组成,这些参数将会影响控制器IGBT结点温度和控制器进出口压降。为优化散热系统,采用回归分析的方法,对控制器翅片长度L、翅片宽度W和翅片厚度T三个参数进行优化设计。

4.1 回归分析

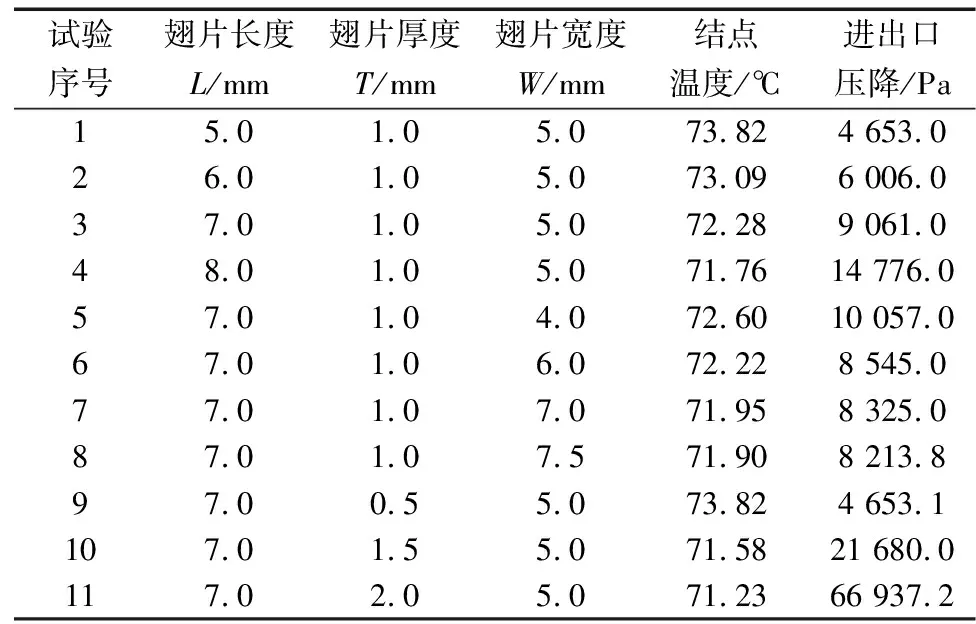

首先,建立试验方案,如表5所示。随后,将仿真结果代入回归函数进行分析。

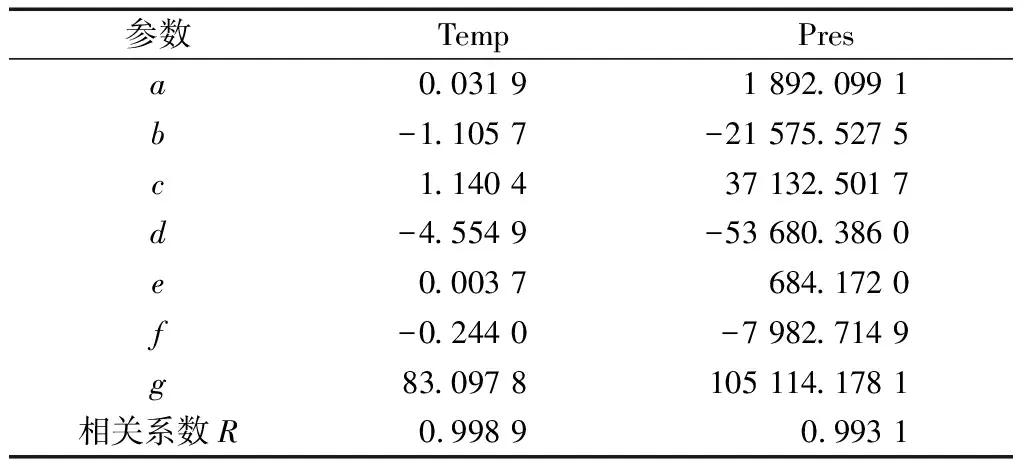

为降低模型的复杂度,节约计算成本,利用麦夸特法与通用全局优化算法对上述试验结果进行了回归分析,其目标函数如式(1)所示,分析结果如表6所示,所有拟合结果的相关系数R均大于0.98。

fi(L,T,W)=aL2+bL+cT2+dT+

eW2+fW+g

(1)

式(1)中:a、b、c、d、e、f、g为常数;i为第i个参数,具体计算公式为

表5 试验方案和结果Table 5 Test protocol and results

表6 回归分析结果Table 6 Results of regression analysis

(2)

式(2)中:Temp为IGBT结点温度,℃;Pres为进出口压降,Pa。

基于上述回归分析结果,建立优化函数为

(3)

此外,基于控制器结构,对翅片长度L、厚度T以及宽度W的取值范围进行限定,其取值范围为

(4)

利用差分算法对上式进行求解,可得翅片长度L=7.23 mm,厚度T=1.00 mm,宽度W=7.09 mm,此时,在保持进出口水压相同的情况下,可将IGBT结点温度由72.29 ℃降低为71.81 ℃。

若将进出口压降限制提高1倍,即最大压降为18 509.72 Pa时,则可以建立优化函数为

(5)

同样的,利用差分算法对其进行求解,可得翅片长度L=8.00 mm,厚度T=1.12 mm,宽度W=6.70 mm,此时,IGBT的结点温度可进一步降低为71.01 ℃。

4.2 优化结果验证

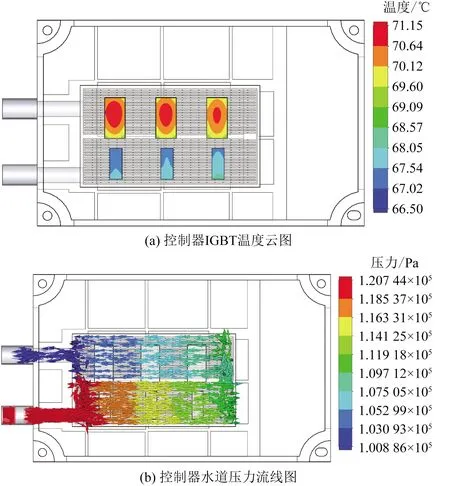

为验证优化结果,对优化后翅片的散热性能进行了仿真计算,其结果如图9和图10所示。

图9 优化后控制器温度场与压力流线示意图 (Pres=9 254.86 Pa)Fig.9 Schematic diagram of temperature field and pressure streamline for the optimized controller (Pres=9 254.86 Pa)

图10 优化后控制器温度场与压力流线示意图 (Pres=19 857.69 Pa)Fig.10 Schematic diagram of temperature field and pressure streamline for the optimized controller (Pres=19 857.69 Pa)

由图9可知,当翅片尺寸优化为L=7.23 mm,T=1.00 mm,W=7.09 mm时,控制器进出口压降为9 265.03 Pa,与初始状态9 254.86 Pa相当,但IGBT的结点温度由72.29 ℃降低为71.76 ℃,与回归方程误差为0.07%,散热效果显著提升。

由图10可知,当翅片尺寸优化为L=8.00 mm,T=1.120 mm,W=6.70 mm时,控制器进出口压降为19 857.69 Pa,为初始状态的2倍左右,此时IGBT的结点温度由72.29 ℃降低为71.15 ℃,散热效果显著提升。

综上所述,上文所建回归方程具有较高的拟合精度,其对控制器散热翅片结构的优化设计具有指导意义。

5 结论

增程器电机控制器主要是通过控制器内部的散热翅片来进行散热的,基于通过探究不同翅片尺寸下控制器的散热性能,得到以下结论。

(1) 增加翅片长度,可有效降低IGBT结点温度,但进出口压降略有增大。

(2) 翅片宽度对进出口压降较为敏感,增大翅片宽度能降低IGBT结点温度,但会同时导致压降急剧增大。

(3) 增大翅片长度,能降低IGBT结点温度与进出口压降,且在7.5 mm左右时达到最小值。

(4) 采用回归分析的方法,通过建立回归方程,对控制器的翅片结构进行优化。优化后,翅片长度L=7.23 mm,厚度T=1.00 mm,宽度W=7.09 mm,在保持进出口水压相同的情况下,IGBT结点温度由72.29 ℃降低为71.76 ℃,达到了提高控制器散热性能的目的。该方法在控制器散热翅片的结构设计上具有一定的指导价值。